铝合金汽车轻量化及其焊接技术

2021-09-10姜立岩韩洪涛

姜立岩 韩洪涛

摘要:目前,汽车轻量化已成为汽车制造的主要研究方向。铝合金特性密度小、耐腐蚀,使得铝合金在汽车轻量化研究中得到了应用。铝合金汽车制造时,不同焊接技術对于汽车的稳定性也有所影响。在铝合金材料选择时,不同的铝合金材料对于提高汽车安全性,降低减排,减轻重量等都有不同的体现。

Abstract: At present, automobile lightweight has become the main research direction of automobile manufacturing. Due to its low density and corrosion resistance, aluminum alloy has been widely used in automotive lightweight research. When manufacturing aluminum alloy automobile, different welding technologies also have an impact on the stability of automobile. In the selection of aluminum alloy materials, different aluminum alloy materials have different embodiment for improving vehicle safety, reducing emissions, reducing weight, etc.

关键词:铝合金;汽车轻量化;焊接技术

Key words: aluminum alloy;automobile lightweight;welding technology

中图分类号:O242.21 文献标识码:A 文章编号:1674-957X(2021)07-0111-02

0 引言

汽车轻量化的研究对于材料提出了更高要求,而随着更多高性能,优质化的材料研发,也加快了汽车轻量化发展。目前铝合金的轻量化发展主要可以分类为大型整体化、复杂精密化与高强高韧化。铝合金轻量化的特点可以更好地应对环境发展与能源需求,同时也成为汽车轻量化的发展趋势。目前汽车轻量化在汽车零部件中,铝合金材料被应用在油管、发动机、散热器等。

1 汽车轻量化材料

近年来汽车行业的发展,也加大了各大汽车厂商的竞争压力。为提高汽车厂商核心竞争力,汽车在研发时通过降低汽车质量、节能减排等来形成宣传卖点。同时也为满足绿色环保的发展理念,各大汽车厂商在汽车研发时也将研究重心放在提高汽车燃油效率,减少尾气排放问题中,通过汽车轻量化降低汽车重量。

根据相关数据统计所显示,影响汽车油耗的问题,主要取决于汽车车身的整体重量,通过降低车身整体重量可有效实现节能减排。汽车车身减轻1kg重量时,所节省的油耗可以使汽车在一升汽油内多行使0.011km。若汽车行驶1万km以上,则节省0.7升的汽油。通过节省油耗,减少尾气排放来实现二氧化碳的污染。车身重量减少到50%左右,会减少二氧化碳排放量约13%。氮化物、硫化物等尾气排放也相应减少,这都是对保护环境起到极大作用的。通过减轻车身整体重量也可以有效地提高汽车的安全性能与驾驶性能。美国铝业协会所提出的数据结果表明,当车身重量减少25%左右时,汽车加速到96.56km/h需要时间为6s,对比原来时间缩短了4s。同时,汽车重量的降低还可以减轻动力和动力传动系统的承载负荷,确保汽车在较低的牵引负荷状态中实现汽车更高性能,更高安全性。

随着汽车数量的增加,汽车尾气的排放对我国环境造成极大的污染。据相关数据统计显示,为减少汽车尾气的排放,可以通过减轻汽车的重量来实现,汽车车身的重量占据汽车总重量的1/3左右,为减轻汽车总重量,可以通过减少汽车车身重量来实现。通过选择较高性能、较轻质的材料,在不影响汽车基本性能的基础上来减轻车身重量。汽车在进行轻量化材料选择时,不仅仅要求材料可以为汽车提供稳定性、舒适性、安全性,同时还要起到汽车车身轻量化,降低能源消耗与减少尾气排放的目的。汽车轻量化材料选择中主要包括高强度材料高强钢与以铝合金为主的轻质复合材料。作为最常见的轻金属之一,铝在地壳中有广泛的分布,具有大量的储存量,约占地球重量的8.13%左右,铝和铝合金材料具有一系列优良特性,因此被应用研究与汽车轻量化材料。

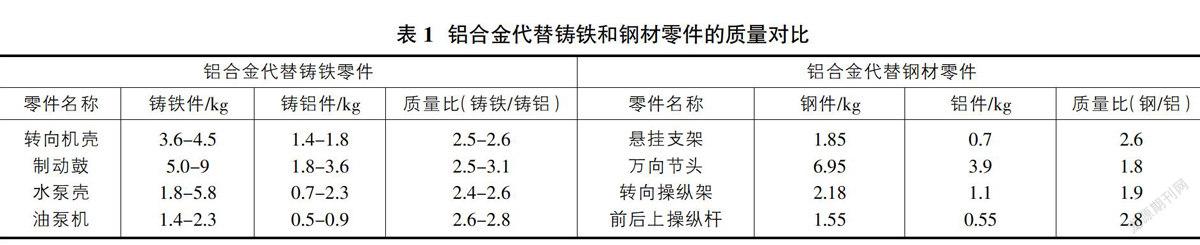

对比高强度钢,铝合金可以最大程度减轻汽车的车身重量,有利于实现减少汽车尾气排放。铝合金材料的特殊性可以确保汽车具有较好的减震功能与散热功能,铝合金汽车车身的制造也可以降低生产成本,因此铝合金材料在汽车轻量化研究中将会有更广泛的应用。铝合金代替铸铁和钢材零件的质量对比如表1。

2 汽车轻量化技术

汽车实现轻量化制造主要有以下途径:优化结构设计、选择轻量化材料与创新制造工艺。

2.1 优化结构设计

汽车轻量化技术可以通过优化结构设计来实现,在满足汽车功能性工艺需求前提下,通过对结构、形状、尺寸的改变设计,优化尺寸、优化、形状、拓扑优化等。

2.2 创新制造技术

汽车轻量化的制造技术主要包括液压成型技术与激光焊接技术。于20世纪70年代,德国最先开始完成管材液压成型技术,在20世紀90年代初将管材液压成型技术应用于汽车构件中。在1994年,管材液压技术得到了快速发展,区别于传统的冲压焊接工艺,管材液压技术可以降低零件制造所消耗的11%成本,降低14%的设备成本并减轻7.3%等零件重量。目前随着管材液压技术的发展,在汽车底盘装配中,约有超过50%的配件被液压成型产品。激光焊接技术是于20世纪60年代发展起来的,这项技术主要依靠能量密度的激光为热源,完成精密的焊接工作。在汽车零件中,激光焊接技术主要应用于汽车零件,激光焊接,板材的激光焊接,车身激光焊接,因此,激光焊接技术也是汽车轻量化生产中的主要适用技术。

3 铝合金汽车轻量化焊接技术

3.1 铝合金激光焊接技术

铝合金激光焊接技术可以在一定程度上降低汽车的重量,区别于传统焊接技术,激光焊接技术形成的焊缝较小,速度快,热应变小,这都是该项技术在汽车轻量化中被应用的原因。随着激光焊接设备的不断完善,也推动了铝合金焊接技术的发展。在完成二十到三十米的焊接任务时,铝合金激光焊接技术已经可以取代电阻焊与MAG。

将激光焊接技术应用于铝合金汽车轻量化研发中,具有焊接成本低、接头质量高、使用范围广等特点。激光焊接技术对于汽车制造施工环境要求较低,不需要施工环境处于真空或电极环境中,对于焊接前期的清理工作要求也无需过于严格,这都有助于降低汽车轻量化焊接成本,提高焊接效率。激光焊接技术的使用可以达到功率105-109W/cm2,并且因其能量密度较高,热影响的区域范围相对较小,焊接缝小,冷却速度快等优点,都是可以提高焊接接口质量的。在使用激光焊接技术时,焊接物体不会被周围电磁所影响,可以在无接触的情况下完成焊接。特别是对于封闭物体可以通过不拆解进行内部焊接,并在机械手与计算机的精准计算下实现对焊接工艺的精密控制,实现焊接技术的自动化。

3.2 激光—电弧复合焊接技术

激光—电弧复合焊接技术发展于20世纪70年代末,该项焊接技术结合了电弧与激光焊接的优点。焊接时,熔池在激光的作用下产生的等离子体可以起到稳定电弧的作用,既可以降低焊接金属表面所发生的激光束反射,同时也可以将电弧等离子体进行光吸收,提升激光束的整体传输效率。

激光电弧复合焊接技术具有焊接性能好、焊接效果稳定、热量利用率高等优点。激光电弧复合焊接技术结合了激光与电弧焊接优点,因此具备加热范围广与高密度的技术特征,在焊接过程中,通过高密度与高热量的热输入,可以有效减少焊接裂纹的出现。在焊接过程中若焊接速度过快,阳极斑点不稳定很容易发生电弧漂移的问题,为解决该问题,将激光与电弧相结合,可以通过激光来确保电弧所形成的阳极斑点在良好的环境中提高焊接效率,即使在高速焊接情况下也可以保持较稳定的状态。激光电弧复合焊接技术可以提高对热量的利用率,电弧会吸收焊接区激光束所产生的等离子体,等离子体可以对激光能量进行放射与吸收,同时电弧所产生的熔融铝合金表面也会对激光能量进行吸收。

3.3 搅拌摩擦焊接技术

搅拌摩擦焊接技术是将具有特殊性的搅拌头与工件组合,在机器高速运作时,搅拌头与工件之间产生摩擦,利用摩擦产生的热量来完成对金属的热塑,并且通过搅拌使前段受压力到后端发生塑像流动,完成整个焊接过程。

在使用搅拌摩擦焊接技术时,不会产生过多的烟尘与飞溅物,焊接过程也不会出现红外线,紫外线等有害光线。因搅拌焊接技术所产生的温度较低,焊接后的应力是远小于熔化焊的,即使在热塑过程中也不会发生形变的问题,因此利用搅拌摩擦焊接技术,多器件不会发生变形。对比其他焊接技术搅拌摩擦焊接技术具有更广的应用范围,同时搅拌摩擦焊接也不会受到种类部件的限制,可以通过多种接头的选择完成焊接。搅拌摩擦焊接技术不会消耗焊丝,如保护气体,焊剂或焊条等其他材料,因此对比其他焊接技术,相对焊接成本较低。在利用传统焊接技术焊接铝合金时,需要将铝合金表面氧化膜去掉,但是搅拌摩擦焊接技术仅需要去掉焊接表面物体的油污,提高了焊接的工作效率,降低了对能源的消耗,同时也不会造成过多的污染,是实现汽车轻量化的主要焊接技术。

4 结语

在汽车轻量化研究中,轻量化材料的选择是轻量化程度的主要影响因素。单一的轻量化材料无法满足汽车轻量化发展需求,因此需要通过将多种轻量化材料进行混合使用来满足汽车制造要求。而多种材料的混合,对焊接技术提出了更高要求。因此,在企业的未来发展中,不仅要加强汽车轻量化材料的选择,更要提高焊接技术,以此来促进汽车轻量化发展。

参考文献:

[1]李报,陈思杰,赵丕峰.汽车轻量化先进焊接技术研究进展[J].热加工工艺,2018(03):13-17.

[2]曲家宇.汽车轻量化先进焊接技术研究进展[J].名城绘,2019(02):0253.

[3]李家奇,杨钢,陈俊宇,等.汽车轻量化铝合金研究进展[J].云南冶金,2020(05):68-75.

[4]张玉超.汽车车身焊接技术现状及发展[J].科技经济导刊,2016(04):44.

[5]郭鑫.铝合金板焊接工艺试验验证浅析[J].汽车工艺师, 2018(10):46-49.

[6]游伟.关于铝合金车身焊接技术的研究[J].山东工业技术, 2018(24):66.

[7]刘达工,吴江峰.铝合金弧焊工艺在轻量化车身上的应用[J].汽车工艺师,2017(06):12-13.

[8]陈宇豪,薛松柏,王博,等.汽车轻量化焊接技术发展现状与未来[J].材料导报,2019(S02):431-440.

[9]李骏,王雷,张尧.新能源汽车结构轻量化关键工艺的研究[J].机械制造,2019(09):65-68.