机电集成设备的力学特征谐波传动系统研究

2021-09-10焦登伟

焦登伟

摘要:传统的机电集成设备力学特征传动系统,由于传动过程中精度低,导致力学特征传动效果存在较大误差。因此,提出关于机电集成设备的力学特征谐波传动系统研究,实现对设备力学特征的准确传递。硬件方面,对谐波传动齿轮与步进电机进行设置。软件方面,首先构建一个力学特征模型,完成对设备力学特征变化的输出。随后,设置谐波传动啮合参数,再加上对步距角的计算,完成高精度力学特征传动系统的驱动。实验分析结果:同样的驱动频率变化条件下,随着驱动频率增加,三种系统关于力学特征传动误差情况都出现了向下降后上升的趋势,传动效果最优的是在驱动频率为5Hz时。和两种传统系统传动结果相比,文中系统传递误差明显更低。

关键词:机电集成设备;力学特征;谐波传动;系统

中图分类号:TH13 文献标识码:A 文章编号:1674-957X(2021)07-0098-02

0 引言

谐波传动是一种机械运动的传递技术,该技术应用的原理是柔性变形。正常情况下,谐波传动的实现需要三个基本组成结构,即刚轮、柔轮、波发生器。在谐波传动工作过程中,可以达到零侧隙啮合的实现,从而将传动系统的误差降到最低。并且,由于谐波传动的体积、质量都比其他传动机构要小很多。所以,会产生更广阔的传动比范围,完成系统的机械细分。谐波传动的主要应用对象是精密数控设备,因此,具有更高的可靠性。在机电集成设备的发展中,通过谐波传动技术的应用,设计一个关于力学特征的传统系统,可以在保证传动精度提升的同时,具有可靠性高、性能稳定、运维简单的特点[1]。保证整个系统在工作环境下的可靠性。本文以力学特征谐波传动系统设计为研究主题,通过对系统各重要环节的分析与计算,完成具有较好性能的传动系统。希望可以帮助机电集成设备的力学特征更加精确传递,从而促进相关行业发展。

1 机电集成设备的力学特征谐波传动系统硬件设计

1.1 谐波传动齿轮设计

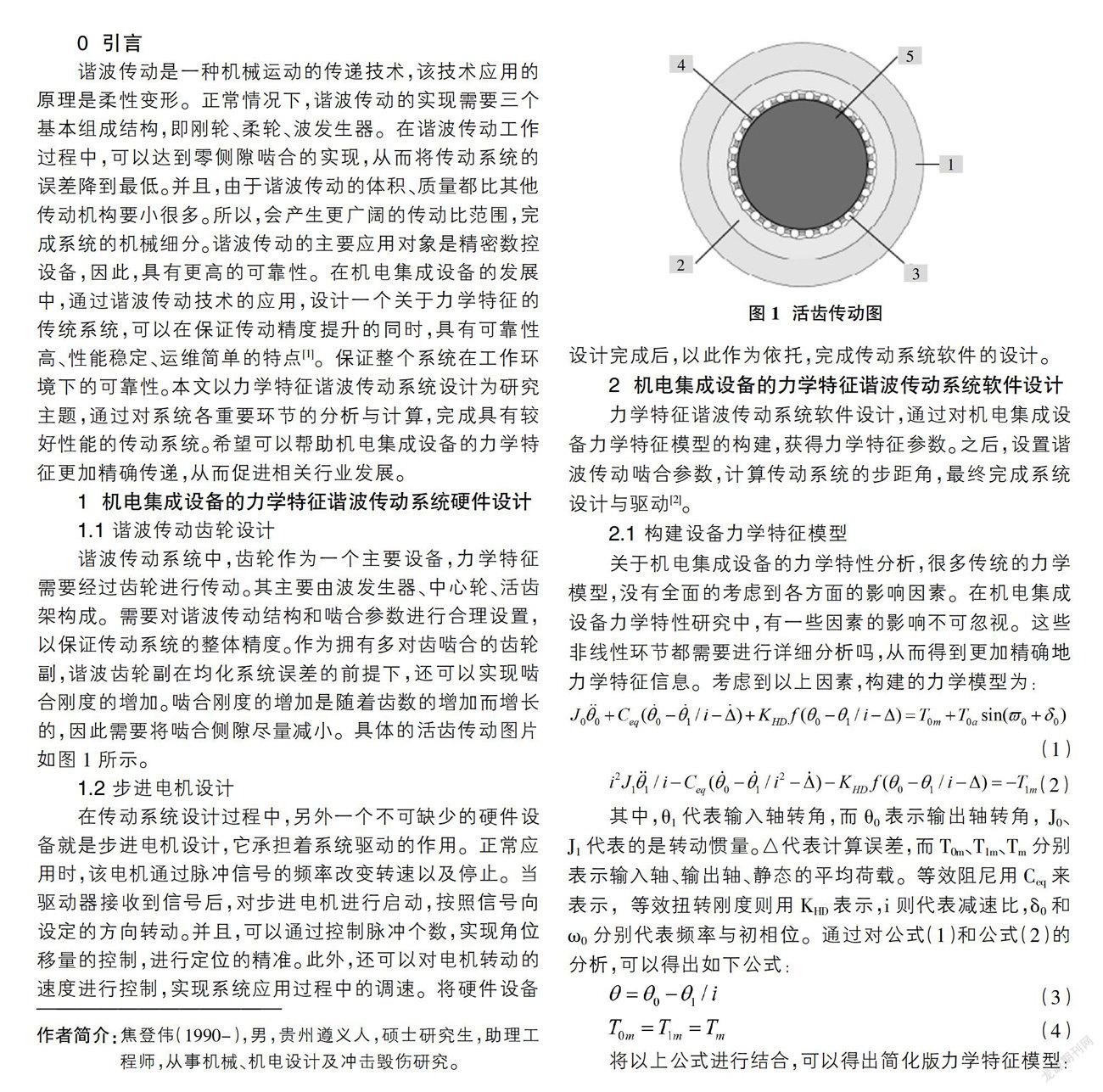

谐波传动系统中,齿轮作为一个主要设备,力学特征需要经过齿轮进行传动。其主要由波发生器、中心轮、活齿架构成。需要对谐波传动结构和啮合参数进行合理设置,以保证传动系统的整体精度。作为拥有多对齿啮合的齿轮副,谐波齿轮副在均化系统误差的前提下,还可以实现啮合刚度的增加。啮合刚度的增加是随着齿数的增加而增长的,因此需要将啮合侧隙尽量减小。具体的活齿传动图片如图1所示。

1.2 步进电机设计

在传动系统设计过程中,另外一个不可缺少的硬件设备就是步进电机设计,它承担着系统驱动的作用。正常应用时,该电机通过脉冲信号的频率改变转速以及停止。当驱动器接收到信号后,对步进电机进行启动,按照信号向设定的方向转动。并且,可以通过控制脉冲个数,实现角位移量的控制,进行定位的精准。此外,还可以对电机转动的速度进行控制,实现系统应用过程中的调速。将硬件设备设计完成后,以此作为依托,完成传动系统软件的设计。

2 机电集成设备的力学特征谐波传动系统软件设计

力学特征谐波传动系统软件设计,通过对机电集成设备力学特征模型的构建,获得力学特征参数。之后,设置谐波传动啮合参数,计算传动系统的步距角,最终完成系统设计与驱动[2]。

2.1 构建设备力学特征模型

关于机电集成设备的力学特性分析,很多传统的力学模型,没有全面的考虑到各方面的影响因素。在机电集成设备力学特性研究中,有一些因素的影响不可忽视。这些非线性环节都需要进行详细分析吗,从而得到更加精确地力学特征信息。考虑到以上因素,构建的力学模型为:

其中,θ1代表输入轴转角,而θ0表示输出轴转角, J0、J1代表的是转动惯量。△代表计算误差,而T0m、T1m、Tm分别表示输入轴、输出轴、静态的平均荷载。等效阻尼用Ceq来表示,等效扭转刚度则用KHD表示,i则代表减速比,δ0和ω0分别代表频率与初相位。通过对公式(1)和公式(2)的分析,可以得出如下公式:

将以上公式进行结合,可以得出简化版力学特征模型:

由于构建的力学特性模型,属于非线性方程。因此,当求解时,可以采用Runge-Kutta方法进行解。采用四阶公式,利用合理的步长对模型中的力学特征求解,获得与实际数值误差最小的结果。

2.2 设置谐波传动啮合参数

力学特征获得后,在信息传送过程中,需要使用计算机对啮合性能进行分析,降低传动误差。参考啮合性能分析,造成谐波齿轮信息传递误差的原因包括很多,柔轮变形量系数、柔轮和刚轮的变位系数、齿顶高系数等等。并且,谐波齿轮传动中大的传动比,是较多的柔轮和刚轮齿数构成的。因此,其相关装置在设计、加工和装配过程中,仍须严格控制一些配置的误差,例如:轴承内圈径向跳动、配合间隙等。假如我们将传动比设置为30时,可以得到一些相关活齿传动参数,如表1所示。

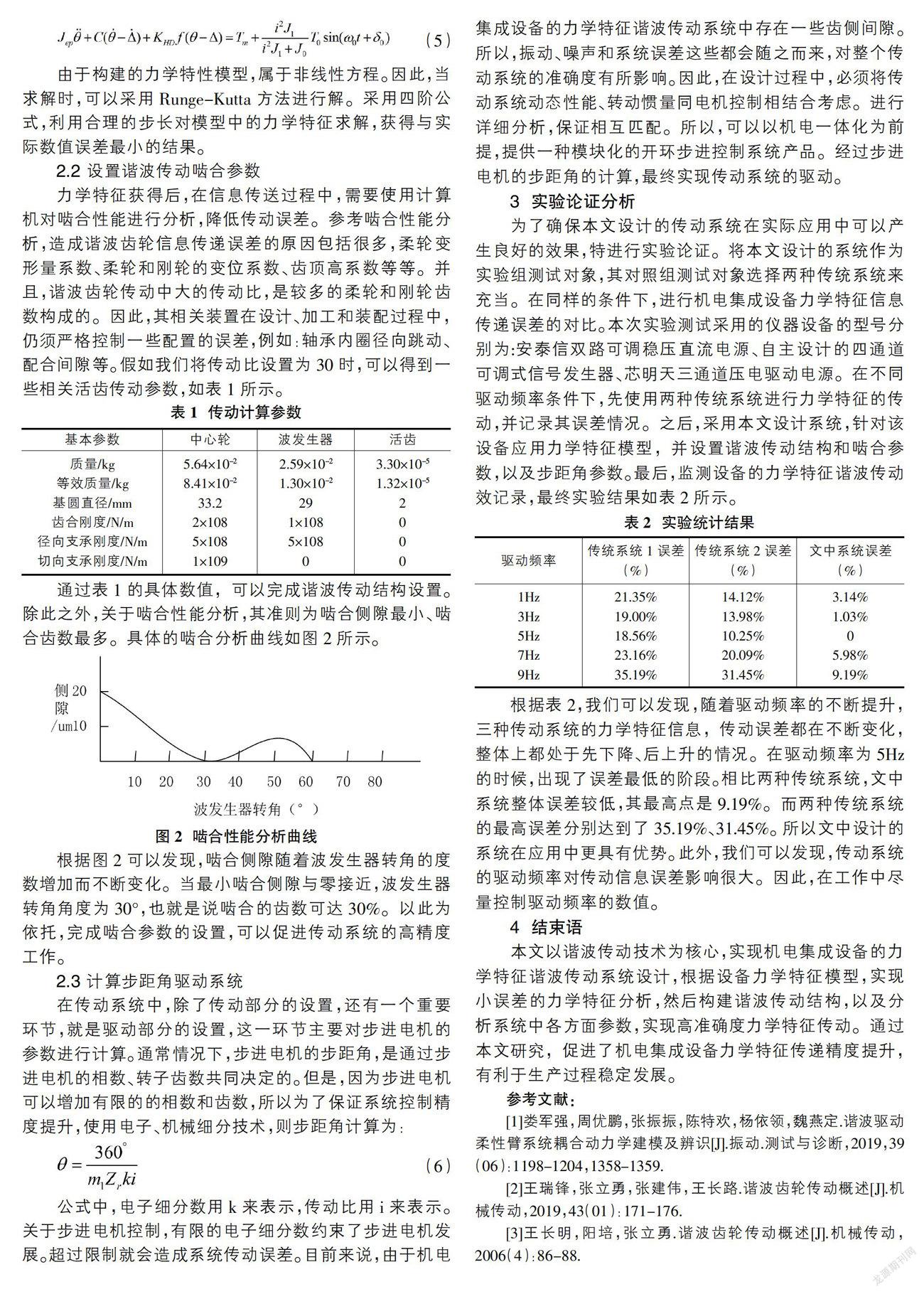

通過表1的具体数值,可以完成谐波传动结构设置。除此之外,关于啮合性能分析,其准则为啮合侧隙最小、啮合齿数最多。具体的啮合分析曲线如图2所示。

根据图2可以发现,啮合侧隙随着波发生器转角的度数增加而不断变化。当最小啮合侧隙与零接近,波发生器转角角度为30°,也就是说啮合的齿数可达30%。以此为依托,完成啮合参数的设置,可以促进传动系统的高精度工作。

2.3 计算步距角驱动系统

在传动系统中,除了传动部分的设置,还有一个重要环节,就是驱动部分的设置,这一环节主要对步进电机的参数进行计算。通常情况下,步进电机的步距角,是通过步进电机的相数、转子齿数共同决定的。但是,因为步进电机可以增加有限的的相数和齿数,所以为了保证系统控制精度提升,使用电子、机械细分技术,则步距角计算为:

公式中,电子细分数用k来表示,传动比用i来表示。关于步进电机控制,有限的电子细分数约束了步进电机发展。超过限制就会造成系统传动误差。目前来说,由于机电集成设备的力学特征谐波传动系统中存在一些齿侧间隙。所以,振动、噪声和系统误差这些都会随之而来,对整个传动系统的准确度有所影响。因此,在设计过程中,必须将传动系统动态性能、转动惯量同电机控制相结合考虑。进行详细分析,保证相互匹配。所以,可以以机电一体化为前提,提供一种模块化的开环步进控制系统产品。经过步进电机的步距角的计算,最终实现传动系统的驱动。

3 实验论证分析

为了确保本文设计的传动系统在实际应用中可以产生良好的效果,特进行实验论证。将本文设计的系统作为实验组测试对象,其对照组测试对象选择两种传统系统来充当。在同样的条件下,进行机电集成设备力学特征信息传递误差的对比。本次实验测试采用的仪器设备的型号分别为:安泰信双路可调稳压直流电源、自主设计的四通道可调式信号发生器、芯明天三通道压电驱动电源。在不同驱动频率条件下,先使用两种传统系统进行力学特征的传动,并记录其误差情况。之后,采用本文设计系统,针对该设备应用力学特征模型,并设置谐波传动结构和啮合参数,以及步距角参数。最后,监测设备的力学特征谐波传动效记录,最终实验结果如表2所示。

根据表2,我们可以发现,随着驱动频率的不断提升,三种传动系统的力学特征信息,传动误差都在不断变化,整体上都处于先下降、后上升的情况。在驱动频率为5Hz的时候,出现了误差最低的阶段。相比两种传统系统,文中系统整体误差较低,其最高点是9.19%。而两种传统系统的最高误差分别达到了35.19%、31.45%。所以文中设计的系统在应用中更具有优势。此外,我们可以发现,传动系统的驱动频率对传动信息误差影响很大。因此,在工作中尽量控制驱动频率的数值。

4 结束语

本文以谐波传动技术为核心,实现机电集成设备的力学特征谐波传动系统设计,根据设备力学特征模型,实现小误差的力学特征分析,然后构建谐波传动结构,以及分析系统中各方面参数,实现高准确度力学特征传动。通过本文研究,促进了机电集成设备力学特征传递精度提升,有利于生产过程稳定发展。

参考文献:

[1]娄军强,周优鹏,张振振,陈特欢,杨依领,魏燕定.谐波驱动柔性臂系统耦合动力学建模及辨识[J].振动.测试与诊断,2019,39(06):1198-1204,1358-1359.

[2]王瑞锋,張立勇,张建伟,王长路.谐波齿轮传动概述[J].机械传动,2019,43(01):171-176.

[3]王长明,阳培,张立勇.谐波齿轮传动概述[J].机械传动,2006(4):86-88.