关于灌封器件破坏性物理分析问题探讨

2021-09-10姜吉陈尔鹏阳秋光

姜吉 陈尔鹏 阳秋光

摘要:为了提高电子元器件或组装部件抗高强度冲击、剧烈振动和高低温冲击的性能,往往对其进行灌封,灌封工艺的好坏直接决定着器件的使用可靠性,破坏性物理分析作为批质量评价的有效方法,研究通过那些工作项目对灌封工艺器件进行分析,以此提高该类型器件的使用可靠性显得非常重要。文章通过介绍灌封材料、灌封工艺以及典型器件失效案列等几个方面来进行分析和探讨,总结该类型器件破坏性分析注意那些因素,有利于推进该类型器件破坏性物理分析(DPA)工作。

关键词:灌封;组装部件;DPA;可靠性

1 引言

随着科技的发展,由于灌封工艺器件具有耐潮湿、腐蚀以及抗冲击等性能,越来越多的灌封的电子元器件和组装部件应用于航天、航空和航海领域。目前灌封的材料数目繁多,但是以各种合成聚成物为主导,其包含有环氧树脂、聚酰亚胺、液晶聚合物、各类聚氨脂等。

灌封工艺技术一般采用某种合成聚成物在固化前器件内部抽取真空下填充到元器件内部电路周围,达到加固和提高耐潮湿、腐蚀以及抗冲击等性能。灌封工艺的好坏直接决定着灌封器件的可靠性,而灌封材料是灌封工艺技术的基础,熟悉灌封材料的性能,选择合理的灌封材料,是灌封工艺好坏的关键。为了提高灌封器件的使用可靠性,通过破坏性物理分析发现灌封器件存在的工艺缺陷、电路板离子污染等问题,文章通过案例介绍灌封器件失效分析过程及如何加强对该类型器件的破坏性物理分析(DPA)。

2 灌封器件工艺流程

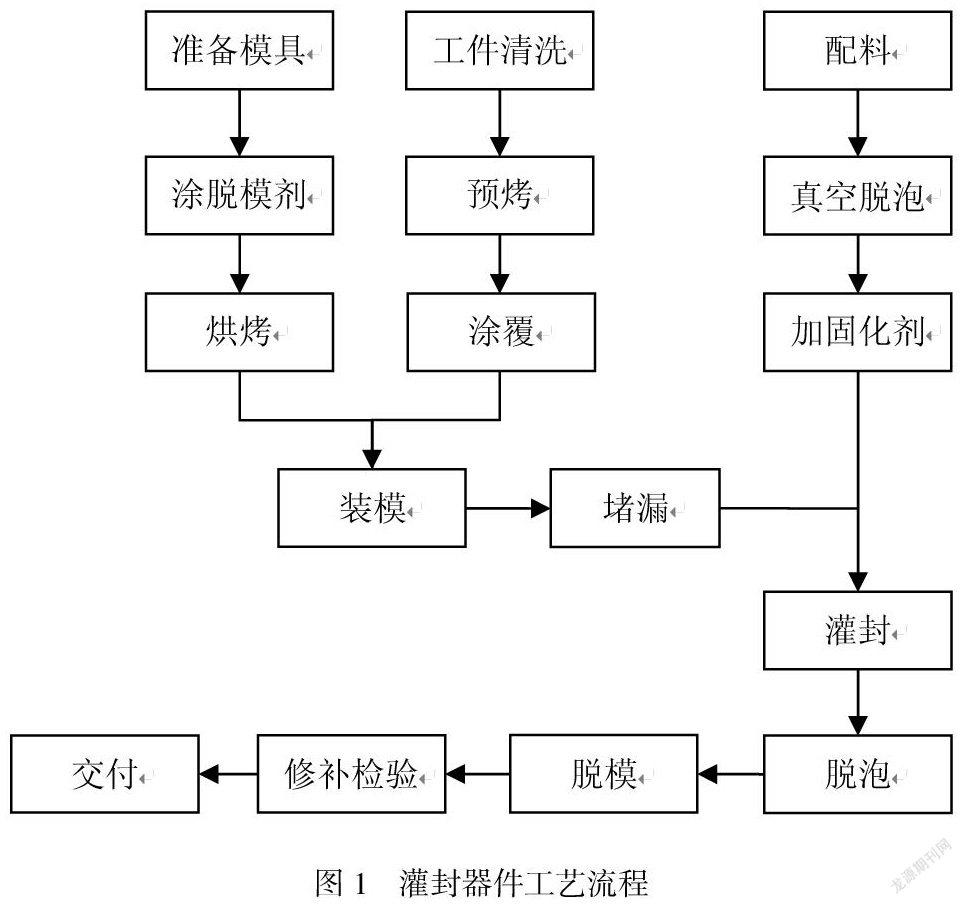

灌封工艺按照电器绝缘处理方式不同分为模具压块成型和无模具压块成型两种。模具压块成型分为真空灌注和浇注两种方式。一般在其他条件相同下生产厂家通常选用真空灌注的工艺流程的生产性能较好。为了保证器件生产的质量,根据灌封材料的不同,需编制不同的生产工艺流程,生产过程严格按照生产工艺流程进行。目前一般的灌封器件工艺流程如图1所示如下:

灌封过程中一般应注意以下几个问题:

1)由于胶料倒处易流动,应避免漏流和污染环境。

2)灌封过程中应在真空洁净环境进行,避免环境污染。

3)灌封料进行灌封前应去除气泡。

3 灌封器件破坏性物理分析工作项目探讨

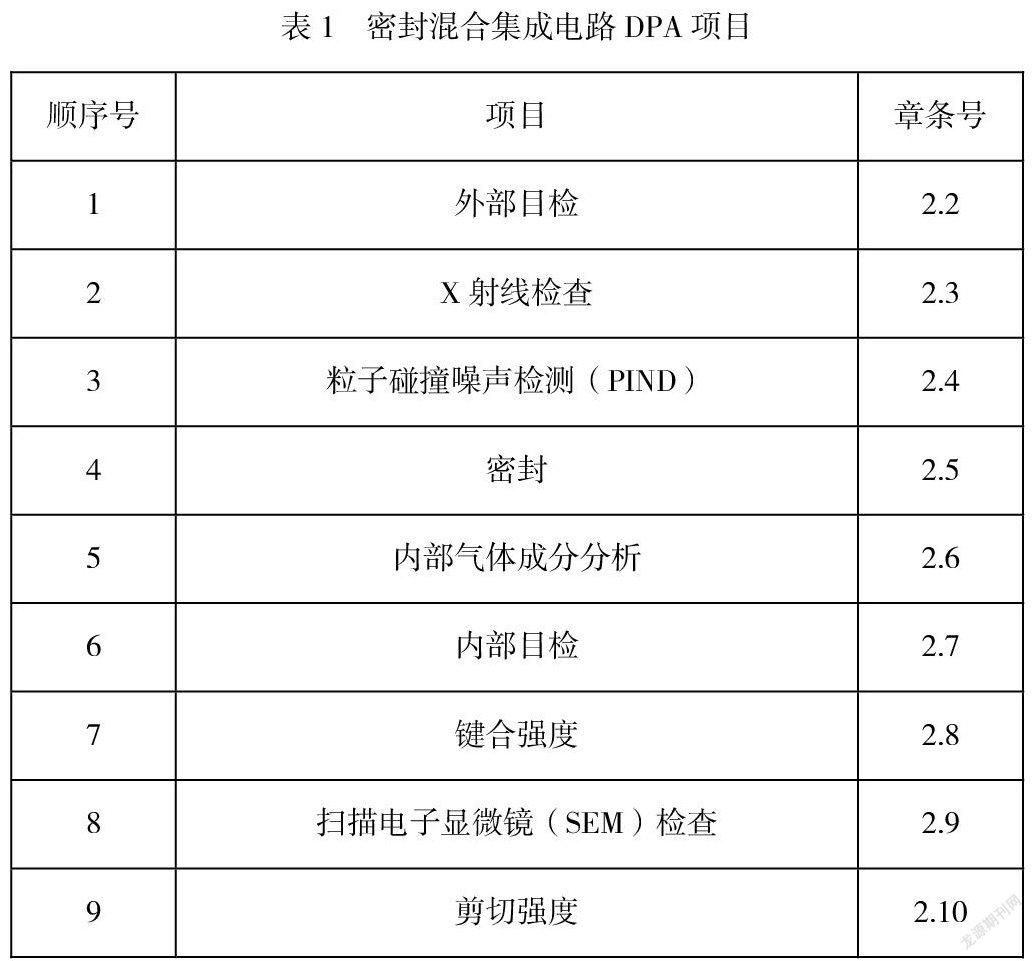

灌封器件进行DPA,参考GJB4027A-2006(密封混合集成电路DPA项目)进行,GJB4027A-2006工作项目工作项目如下表1所示:

但是灌封器件内部空腔被灌封料填充,导致粒子碰撞噪声检测(PIND)、密封和键合强度等试验不适用,实际的工作项目只有外部目检、X射线检查和内部目检。

3.1 灌封器件失效案例分析

日前,以某厂生产的DQC15-28D15FM-M型DC/DC变换器为例,进行DPA项目。

从器件外观观察,未见明显异常、无受外部机械应力损伤的痕迹。用外用表对变换器对输入、输出阻抗进行测量,确认输入与输出端阻抗正常,无短路、断路等异常情况。对器件输入端施加24V直流电压,输出端使用示波器进行检测,同时使用绝缘体敲击变换器外壳,发现无输出现象。

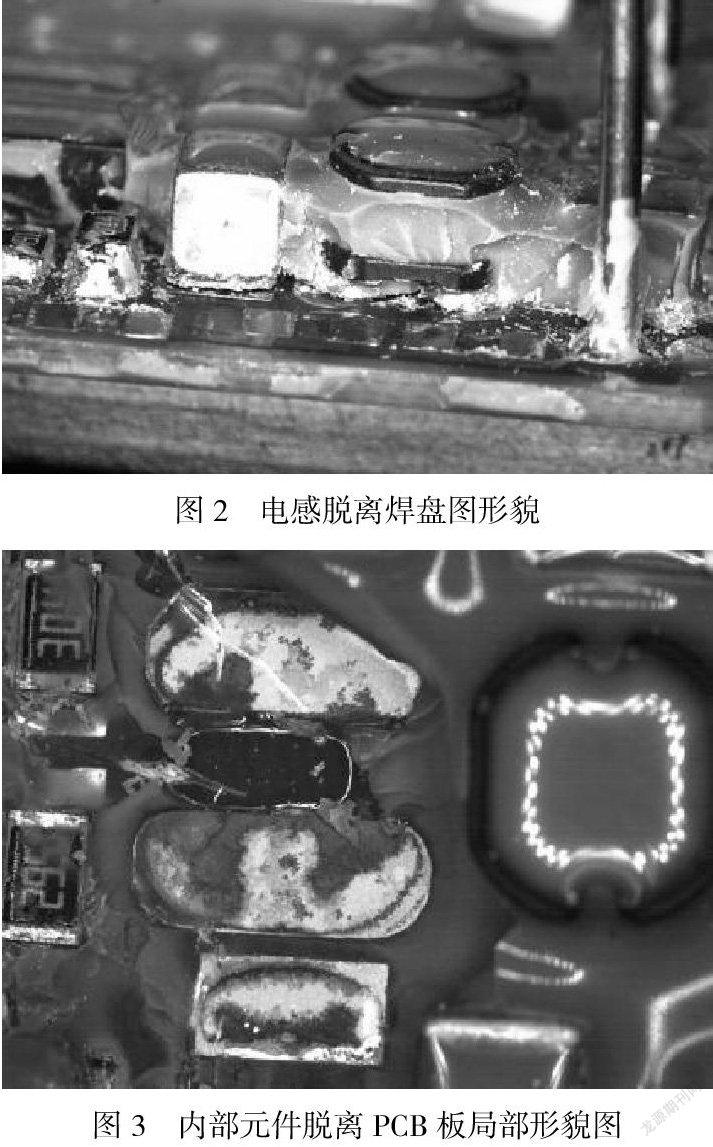

将器件金属外壳去除,对内部进行目检,未发现内部有液体等多余物残留,见图2,使用木质牙签将内部灌封胶去除,在去胶过程中,发现有如下现象:

(1)发现器件电感整体脱离焊盘(具体形貌见图2所示)

(2)在解剖变换器过程中对内部元件脱离后的焊点进行局部观察,发现器件脱离后的焊盘表面有镀层脱落现象(具体形貌见图3所示)

(3)对焊接的PCB板上电容、电感元器件进行剪切强度试验,发现内部元件剪切强度不合格的现象。

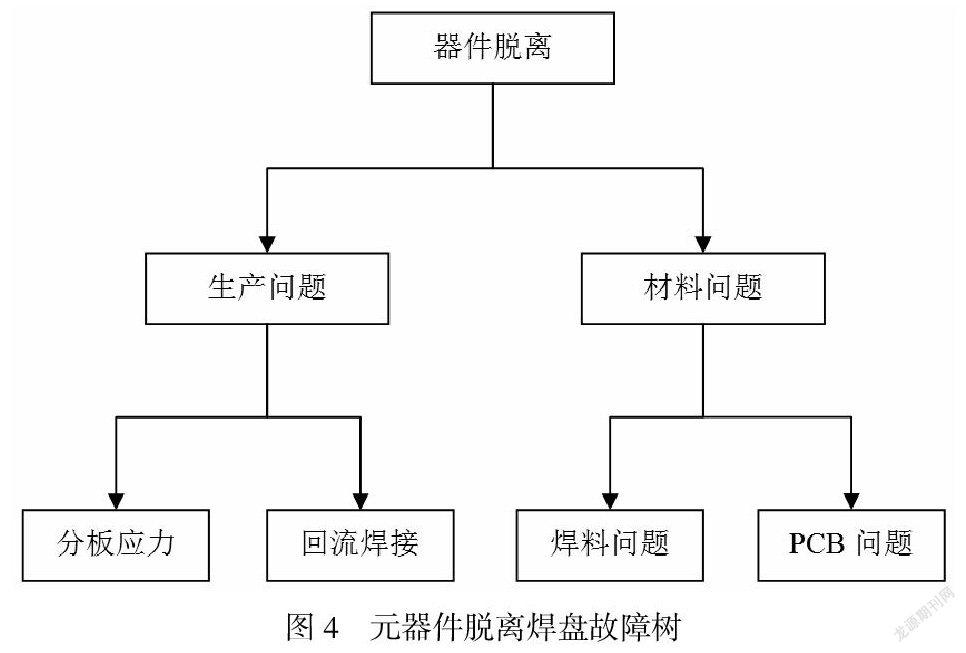

对于出现器件脱离焊盘反馈生产厂,生产厂按照图4故障树,逐步进行排查,故障树见图4所示:

生产厂通过故障树对样品的材料,生产工艺等因素进行逐一分析得出:样品失效是由于基板铜层受污染,导致样品焊接不良,样品装上整机后进行振动试验过程中样品内部元件焊接附着力不够导致样品失效。

3.2 灌封器件工作项目探讨

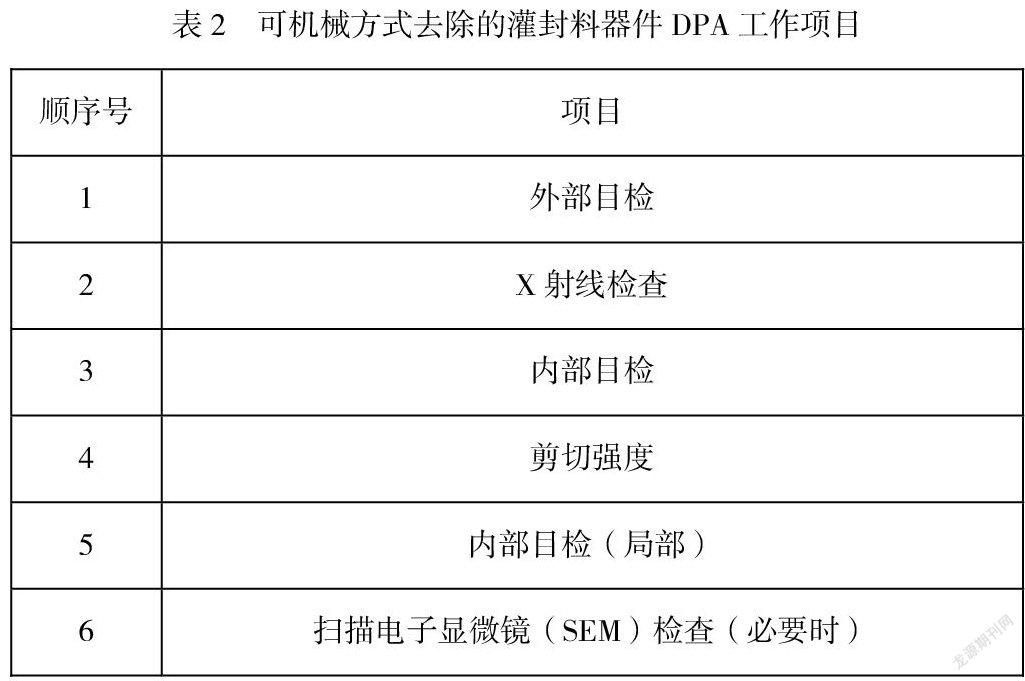

针对上述的失效分析案列分析可知,灌封類器件只通过外观检查、X射线检查和内部目检进行DPA,无法全面对该类型器件进行批质量评价。目前实际进行DPA工作时,灌封器件灌封料按照硬度分为硬胶和软胶,对于灌封料可以通过机械方式去除,结合失效分析的机理,为了提高该类型器件的使用可靠性,可增加剪切强度试验,剪切强度试验后再进行局部检查,检查焊盘的铜层、镀锡是否脱落,必要时应对器件焊盘进行扫描电镜检查能谱分析,以此达到提高该类型器件的质量管控(具体试验流程见表2所示),而对于通过化学有机溶剂去除灌封硬胶的器件,由于化学有机溶剂去除硬胶对器件的剪切强度产生影响,则可不按照此方法进行。

4 结论

近几年来,DPA工作依据现有标准时,要根据实际出现的质量问题和适时丰富各类型器件DPA试验项目,以此提高元器件的质量管控,文章通过介绍灌封器件失效分析案例机理介绍,适时增加试验项目以此提高该类型器件的使用可靠性。

参考文献:

[1]罗刚.电子元器件灌封材料的现状及发展趋势[J].实验科学与术,2010(3):24-26+37.

[2]GJB4027A-2006 军用电子元器件破坏性物理分析方法[S].国防科学技术工业委员会.

[3]袁振.特种聚胺脂灌封胶的研制[J].北京化工大学,2010.

[4]廖明惠.灌封与胶介材料工艺的发展[J].航天制造技术,1999(2):63-66.