基于热机耦合分析降低气缸体顶面温度优化设计

2021-09-10杨有春刘睿范才翼

杨有春 刘睿 范才翼

摘要:发动机气缸体顶面的温度对缸垫的密封及可靠性有很大影响,为了降低气缸体顶面两缸之间的温度,对发动机水套进行了优化设计,通过CFD的方法对各方案的压力、流速和换热系数进行了对比,分析表明一种浅“V”形的水套结构在整机水套阻力增加不大的情况下,两缸间的水套流速增大到3m/s,换热系数达16000W/(m2K),通过热机耦合的方法对气缸体的温度进行分析,结果表明采用浅“V”形的水套,气缸体顶面的温度降低了14.21~23.76℃,为后续气缸体的结构设计提供了一定的参考。

关键词:热机耦合分析;气缸体;顶面温度;水套结构

中图分类号:TG65 文献标识码:A 文章编号:1674-957X(2021)07-0022-04

0 引言

随着柴油机小型化和强化程度的不断提高,气缸体和气缸盖受到的热负荷越来越高。气缸体的工作环境特别恶劣,不仅仅受到高温、高压的燃气压力,还受到螺栓预紧力。特别是随着发动机外形尺寸越来越小,两缸之间的距离也越来越小,随之导致两缸之间的刚度越来越小,温度也随之提高。两缸之间的温度升高不仅仅影响气缸体的强度,也影响到气缸垫的密封,导致气缸垫漏气、漏水、开裂等故障。本文介绍了一款发动机在开发过程中出现气缸体顶面局部温度偏高,导致气缸垫密封和开裂的故障,通过CFD的方法,优化了气缸体的水套结构,找到了一种能有效提高两缸之间冷却液流速和换热系数的结构,通过热机耦合的方法对优化后的气缸体顶面温度进行分析,分析结果显示大幅降低了缸盖顶面的温度。

1 气缸体水套结构优化方案

某小型柴油机在开发过程中出现两缸之间冲缸垫的故障,经过故障分析认为两缸之间未设计有缸套,只是机加工了一个深“V”形的水套水孔,而在两缸最薄位置的“V”形底部距离缸套顶面距离较远,导致机体顶面的温度较高。其结构如图1所示。

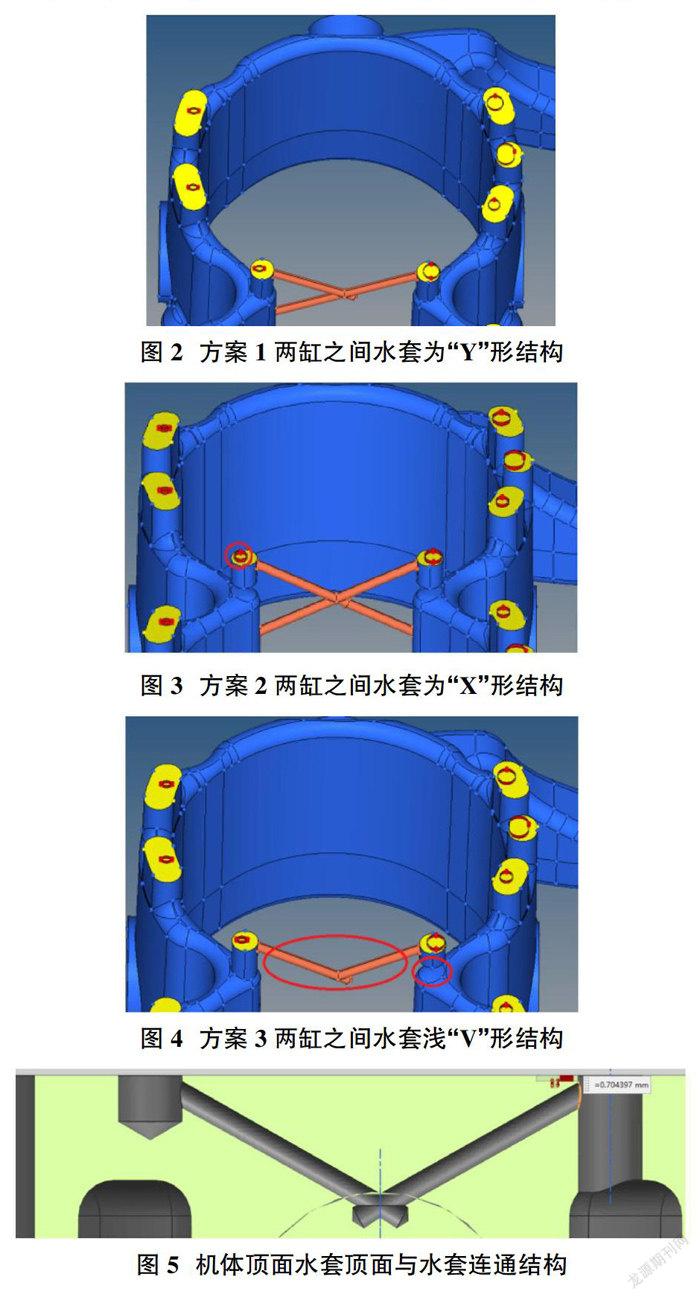

为了有效降低缸盖顶面的温度,对两缸之间的水套进行优化,主要设计了三种结构的水套:方案1为“Y”形结构,并且进排气侧的交叉空相连的机体与水套连通;方案2为浅“X”形结构,并且排气侧的交叉空相连的机体与水套不连通,进气侧交叉空相连的机体与水套连通;方案3为浅“V”形结构,并且排气侧的交叉空相连的机体与水套不连通,进气侧交叉空相连的机体与水套连通。原方案和优化设计的方案1、方案2、方案3如图2~图5所示。

2 计算模型及边界

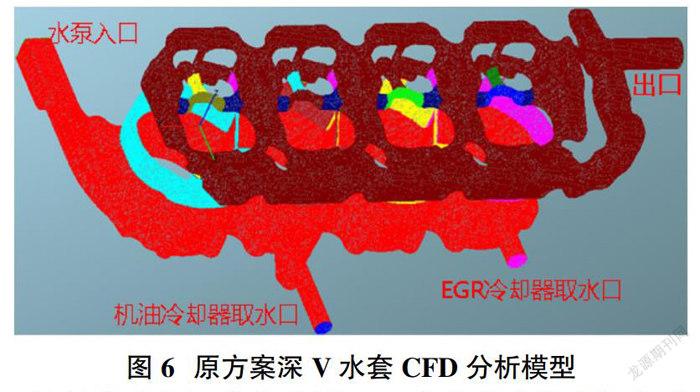

因本分析主要是对比各方案对气缸体两缸之间的流动速度和换热系数优劣,水套模型中未考虑机油冷却器和EGR冷却器水套结构。为了减少网格划分时间,利用商业软件进行网格划分,最大网格尺寸2mm,最小网格尺寸0.5mm,总网格数量约为250万个,原方案计算整机水套网格模型见图6,其他方案水套结构与原方案主要是两缸之间的结构不一致。

计算方式为标准的求解N-S方程组迭代求解方式:给定初场,然后通过联立求解每个网络单元上的N-S方程组,不断迭代,直到计算达到收敛。计算中对于压力项和速度项之间的耦合关系采用SIMPLE算法,使用的湍流模型为k-ε两方程湍流模型,近壁面采用了标准壁面函数法。

在本分析中未考虑局部沸腾对上述的影响。流动形式采用绝热、不可压缩模式。其温度边界采用假定的壁面温度场边界,流体为50%水和50%的添加剂(GLYCOL)混合物。工况的边界條件如表1所示。同时采用入口温度、出口压力边界不变。

3 水套计算结果分析

3.1 压力计算结果对比

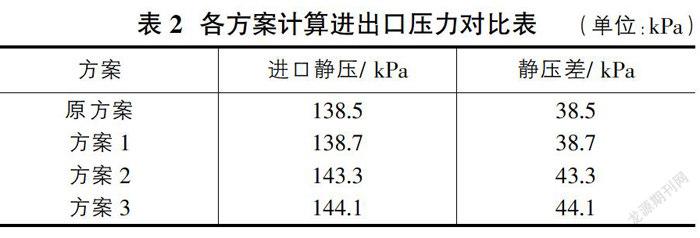

原方案和优化方案1、方案2、方案3共4个方案的压力计算边界如表2所示,从数据可以看出:V形水套孔和Y形水套孔在其他相同结构的情况下,水套的阻力相差不大,从原方案、方案1和方案2、方案3的对比来看机体顶面排气侧是否连通对发动机的水套影响较大,约有5kPa的影响。

3.2 流速计算结果对比

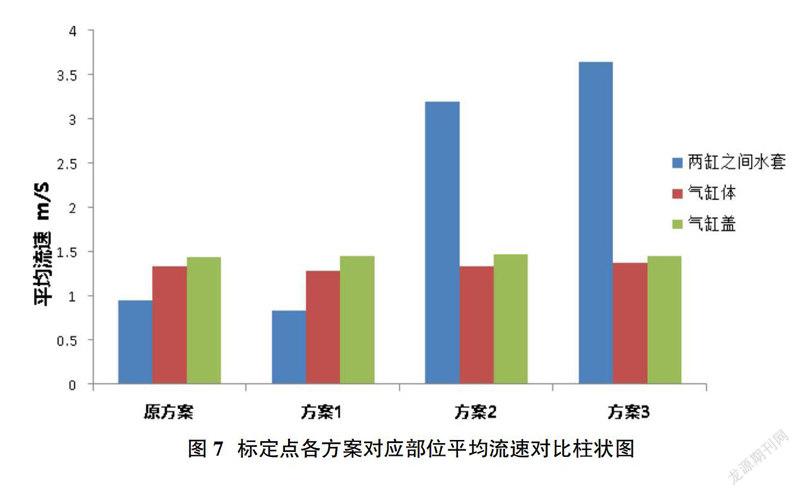

图7对比了各方案在气缸体、气缸盖和两缸之间水套的流速,从图7中可以看出气缸体和气缸盖的流速差异非常小,但两缸之间水套的流速差异较大,原方案和方案1在两缸之间的流速在1m/s以下,而方案3和方案4的流速都在3m/s以上,特别是方案4的平均流速达3.63m/s。

3.3 换热系数对比

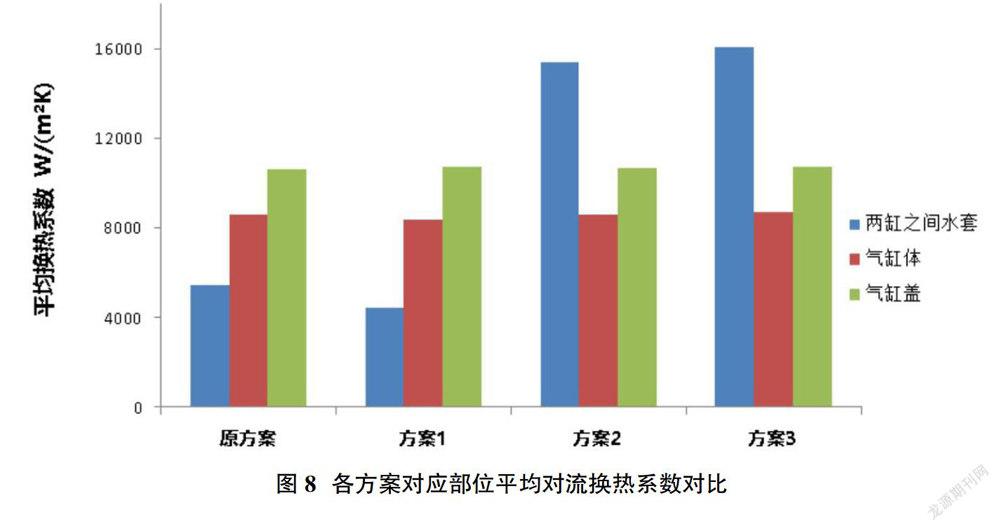

图8为各方案对应部位平均对流换热系数对比柱状图,从图8中可以看出:气缸体、气缸盖的平均对流换热系数各方案差别很小,机体在8600W/(m2K)左右,缸盖在10700W/(m2K)左右,但两缸之间的水套对流换热系数相差非常大。但是原方案和方案1的对流换热系数较低,约在5000W/(m2K);而方案3、方案4对流换热系数较高,在16000W/(m2K)左右。

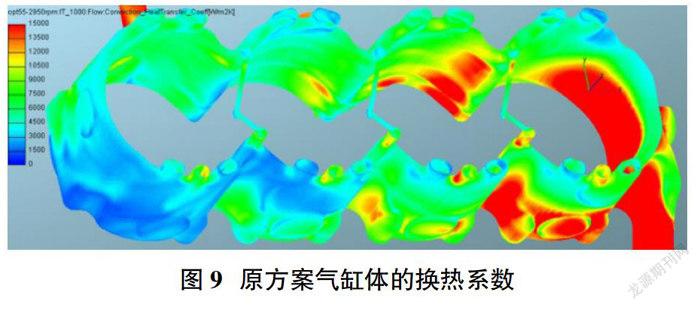

图9-图12是各方案在气缸体两缸之间水套的对流换热系数分布云图,从图中可以看出:原方案和方案1对流换热系数较低;方案2、方案3钻孔内对流换热系数高且分布比较均匀。

4 气缸体温度场分析

4.1 温度场计算边界

为了验证水套优化对气缸体顶面温度场的变化,用热机耦合的方式进行了温度场分析。同时,为了提高分析效率只分析对比了原方案和方案3两种方案气缸体的温度变化情况。

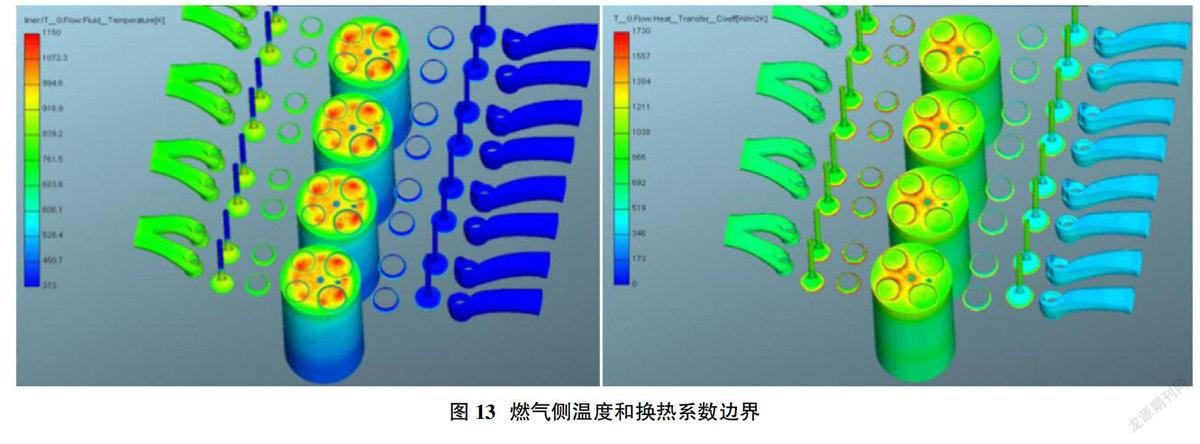

燃气侧的温度及换热系数通过Fire燃烧计算获得,其温度场和换热系数图13所示;与机油充分接触的表面温度取120℃,换热系数取130W/m2K;EGR气体温度取450℃,换热系数取3000W/m2K;在缸套位置温度取机油温度120℃,换热系数取500W/m2K。

4.2 温度场计算结果及分析

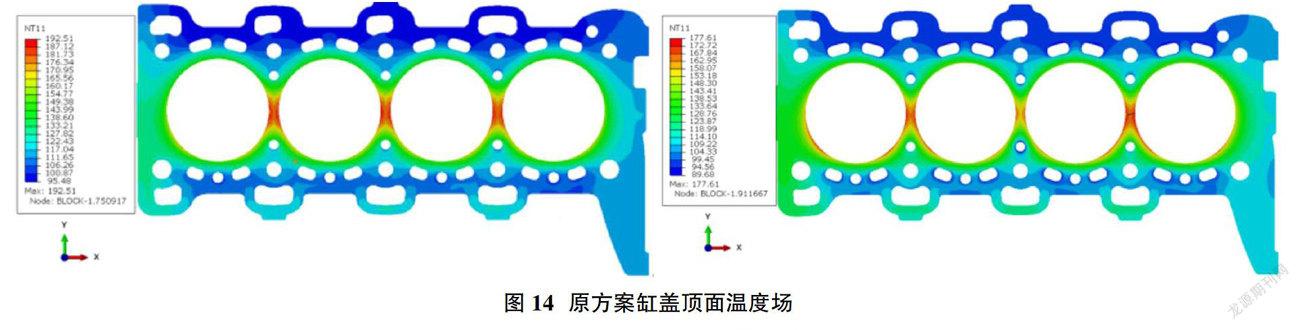

图14分别是原方案和方案3两种方案计算的温度场计算结果。其两缸之间的温度如表3所示。

从温度场分布及表中可以看出经过优化水套优化后的气缸体顶面温度明显下降,最大降幅达23.76℃,说明改进有效。

5 结论

本文通过CFD及有限元热机耦合相结合的方法,找到一种有效降低气缸体两缸之间温度的设计方案,为后续改进设计提供了帮助。同时获得了气缸体、气缸盖的温度场,可以提供给计算气缸体、气缸盖等零部件的强度提供边界。

参考文献:

[1]白曙,姜树李,陈煜,董非.柴油机冷却系统的数值模拟[J].机械设计与制造,2010(6).

[2]叶伊苏,辛喆.车用柴油机冷却水套的CFD分析与优化[J].柴油机,2009(1).

[3]楼狄明,高杨,谭丕强,于伟峥.非道路用柴油机缸体冷却水流场试验与CFD分析[J].车用发动机,2008(z1).