电弧增材制造工艺方法、增材焊料 及后处理的研究现状

2021-09-10张兆栋何胜斌王奇鹏

张兆栋 何胜斌 王奇鹏

摘要:电弧增材制造以其沉积效率高、增材速度快的特点,在大型构件的增材制造中有很大优势,进一步发挥增材制造优势是未来重要研究趋势。介绍了电弧增材制造的工艺方法,对比不同方法的沉积效率和性能特点,指出激光诱导电弧增材和热丝增材可以显著提高增材效率;总结了添加剂和焊料对沉积件性能的影响规律,发现层间添加剂有助于提高沉积件的力学性能以及减少缺陷。此外由于各种工件需适用于不同的工作环境,新型增材制造焊丝的开发研究也十分重要;介绍了增材后处理对沉积件性能的影响。发现增材后轧制、热处理等后处理工艺对电弧增材制造性能的提升效果明显。

关键词:电弧增材制造;工艺方法;增材焊料;热处理;轧制

0 前言

增材制造技术是近10年来新兴的先进制造技术,推动了大规模制造向个性化制造转变[1]。增材制造采用逐层堆积模式生产所需零件,其生产周期短、材料利用率高、生产成本低、材料性能好。增材制造在航空航天、生物医学、汽车船舶等方面具有广阔的应用前景。

增材制造技术以热源不同可分为激光熔覆增材、电子束增材和电弧增材。电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)是以焊接电弧为热源,根据零件的实体模型规划增材路径,通过送丝系统,在机械臂等位移设备下带动焊枪,按规划好的路径自下而上逐步成形。其沉积效率高,工件尺寸不受限制,相比于激光和电子束增材制造优势明显。电弧增材制造的设备多为焊接用设备,主要是焊机、焊枪和送丝设备等,相比于激光增材和电子束增材设备价格更加便宜,操作更加简便,且更易保养。电弧增材制造所需的焊丝相对激光熔敷增材使用的金属粉末更易制备。而且电弧增材制造技术可成形的材料种类广泛,对激光反射率高的铝合金、铜合金等也可通过电弧增材制造成形[2]。与传统减材制造相比,电弧增材制造可以缩短40%~

60%的成形时间,且材料利用率高,后续机加工时间亦可缩短15%~20%[3]。电弧增材制造技术的不断发展使大型复杂结构件的增材制造成为可能,相比于传统减材加工方法,电弧增材制造可节约78%的原材料成本[4]。

然而电弧增材制造并不完善,还有许多的缺点,例如热输入大,工件表面氧化严重,金属液流淌导致成形精度差等。为了使电弧增材制造技术更加成熟,国内外学者尝试了多种方法来提高电弧增材工件的表面质量和工艺性能。文中从提高增材沉积效率和工艺性能的角度在工艺方法、增材焊料和增材后处理三个方面进行综述。

1 工艺方法对电弧增材沉积效率和性能的影响

以电弧为热源的增材制造方法,工艺的选择对增材的沉积效率与性能有很大的影响。早在1920年,BAKER[5]采用熔化极电弧焊堆积出了一个工艺品,申请了金属沉积成形的专利。国内外众多学者对增材制造工艺方法进行了大量研究,主要集中在通过优化增材制造工艺方法,提高增材沉积效率和成形性能。目前常用的方法有TIG、MIG、CMT、热丝电弧和激光-电弧增材。文中以钢和铝合金的增材为例,比较了不同工艺方法对沉积效率和性能的影响。

TIG增材具有电弧稳定性高、飞溅小的特点,MIG增材具有不需要钨极且增材速度快的特点,因此在增材制造中应用广泛。张兆栋[6]等研究了不同路径对TIG增材316不锈钢的性能影响,增材过程沉积效率为2.7 kg/h,实验发现平行往复的增材路径下沉积焊道与拉伸载荷方向一致,有类似轧制过程纤维强化的作用,性能最好,抗拉强度为601 MPa。张述泉[7]等人研究了不同功率对MIG电弧增材316L不锈钢的性能影響,发现功率增大,σ相增加,性能下降,在功率为3 763 W时性能最好,沉积效率为3.2 kg/h,抗拉强度为579 MPa。赵康鹏[8]等人研究了5356铝合金TIG电弧增材件的组织性能,增材过程沉积效率为0.6 kg/h,实验发现增材件垂直于水平方向的强度无明显差异,抗拉强度为274 MPa,但垂直方向的沉积层与结合层交替出现,结合层由于存在气孔和缩孔等缺陷,使垂直方向的断后伸长率低于水平方向。HORGAR A[9]等对5183铝合金MIG增材的组织性能进行了研究,试验过程沉积效率为1.8 kg/h,获得的抗拉强度为293 MPa,强度、硬度和延展性都有不错的结果,但依然存在裂纹和气孔的问题。

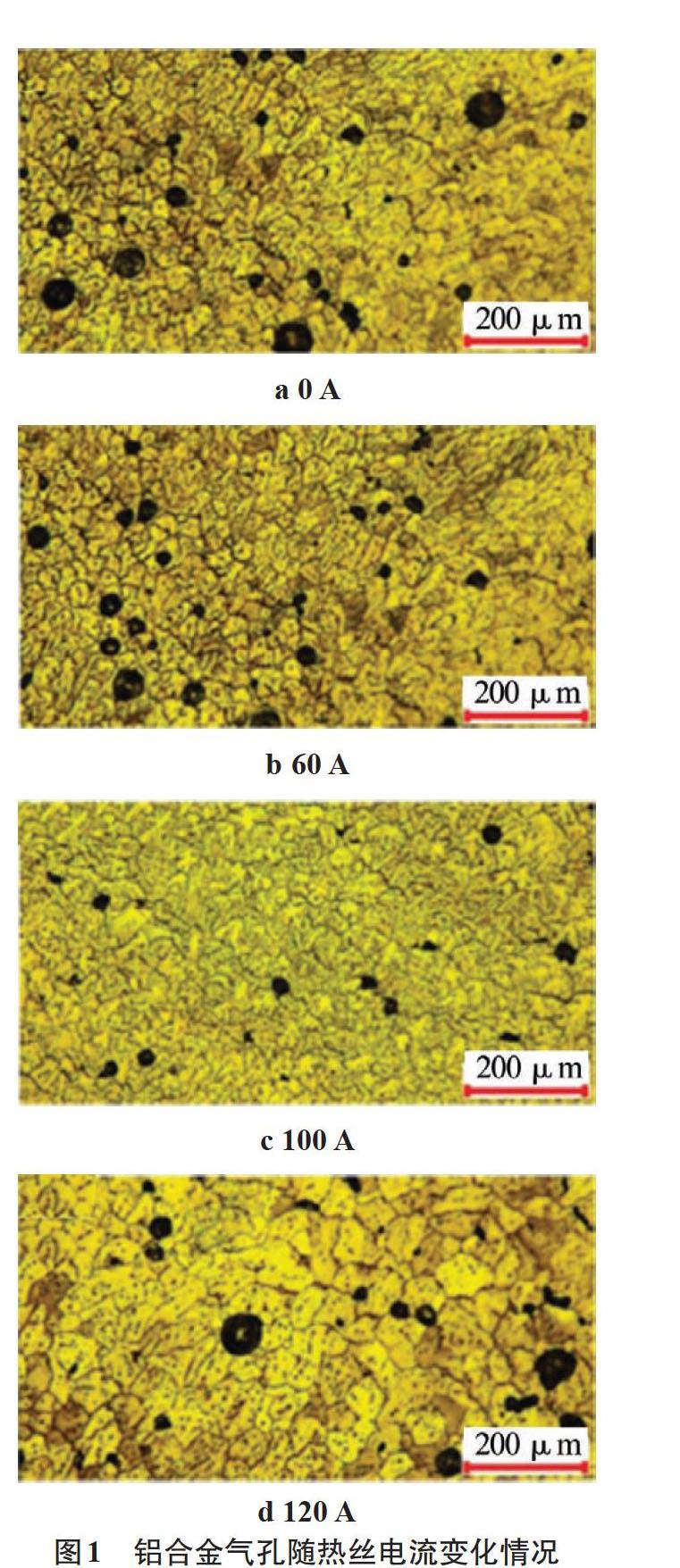

为了提升TIG及MIG增材的沉积效率和性能,热丝TIG及CMT技术被应用于电弧熔丝增材制造中。热丝TIG增材采用热丝电流对焊丝进行提前预热,从而提高了沉积效率,但热输入增大,性能下降;CMT技术采用焊丝送给回抽与熔滴过渡相结合的方法,改善了MIG增材飞溅大的问题,增加了参数可调范围,提高送丝速度可提升沉积效率;降低了增材热输入,细化晶粒,提升性能。张兆栋等采用热丝TIG为热源,对316不锈钢进行增材,由于热丝电流对焊丝有预热作用,可使焊丝更容易熔化,可提高堆积效率,达4.8 kg/h,但加入热丝电流,热输入增大,晶粒更加粗大,性能相对TIG稍有下降,抗拉强度为578 MPa。WANG C[10]等对316L不锈钢进行CMT增材研究,沉积效率为4.1 kg/h,由于沿垂直增材方向存在细长的奥氏体晶粒,使得垂直增材方向性能最好,抗拉强度为577.5 MPa。Zhang Chen[11]等研究了Al-6Mg合金在不同CMT模式下的增材效果,沉积效率为1.1 kg/h,发现变极性CMT可周期性改变电磁力大小和方向,对熔池产生强烈震荡搅拌作用,细化晶粒,性能最好,抗拉强度为333 MPa。Liu Changmen[12]等研究了2024铝合金的热丝TIG增材,沉积效率为0.6 kg/h,热丝电流的加入可以有效清理焊丝表面的氢污染物,减小增材过程中的气孔生成率,但热丝电流过大会对焊接电流产生磁偏吹的影响,产生反效果,气孔随热丝电流变化如图1所示。抗拉强度为399 MPa。

近年来,一些新型电弧复合增材制造技术得到研究,主要包括激光与电弧复合增材制造、超声波辅助电弧增材制造等。

激光与电弧复合增材制造分为激光-电弧复合增材和激光诱导电弧增材。激光-电弧复合热源以大功率激光为主,利用电弧的桥接能力提升激光对高反射率材料的适应性;激光诱导电弧增材是以电弧为主,采用低功率激光诱导电弧使电弧能量密度提升的复合热源,其电弧收缩效果如图2所示,收缩后的电弧具有高速稳定性,可以提升增材效率;同时激光对熔池具有搅拌作用,可以细化组织、提升性能。Wu Dongjiang[13]等通过激光-TIG电弧复合增材2319铝合金,发现熔池分上方的电弧区和下方的激光区,由于激光的搅拌作用,激光区的晶粒更加细小,元素分布更加均匀,抗拉强度达301.5 MPa。曾庆文[14]等采用激光诱导MIG电弧增材2319铝合金,激光使电弧能量集中,沉积效率增加,为1.5 kg/h,并且高频激光对熔池有搅拌作用,可以破碎枝晶,细化晶粒,提高性能。沉积抗拉强度为268 MPa,与不加激光相比,提高了23.07%。张兆栋采用激光诱导TIG电弧增材316不锈钢,沉积效率达3.8 kg/h,抗拉强度为644 MPa,与不加激光相比,沉积效率和抗拉强度分别提升了40.74%和7.15%。

超声波辅助增材是在增材熔池后方产生超声冲击,由于超声波在金属塑性流动与变形过程中具有穿透能力强、定点聚焦精确的特点,可以在熔池中产生声流,有效改善液态金属的流动性,从而使未凝固的增材区域产生碾压变形、细化晶粒的效果,可有效改善增材组织性能,因此在辅助电弧增材中有广泛应用。

许明方[15]等人研究了超声功率对超声辅助CMT增材TC4钛合金组织性能的影响,发现随着超声功率增大,晶粒破碎效果越来越明显,但功率过大会使基板发生振动,出现电弧失稳现象,超声功率在600 W时效果最好,粗大的柱状晶被破碎成等轴晶。Fan Qingkai[16]等人研究了超声波辅助对TIG增材AlCoCrFeNi高熵合金组织性能的影响,由于超声波降低了液态金属的流变抗力,提高了金属的流动性。发现在600 W超声频率的超声波作用下,平均晶粒细化了70%,显微硬度提高了20%。组织性能得到显著提升。

不同增材方式下不同钢的沉积效率与性能如表1所示。不同增材方式下不同铝合金的沉积效率与性能如表2所示。

2 焊料和层间添加剂对电弧增材性能的影响

焊料的成分可以对增材结果产生直接影响,现在进行电弧增材多采用焊接中使用的焊丝,由于电弧增材制造和焊接成形过程不同,焊接使用的丝材不一定适用于增材制造,在增材过程中容易出现元素烧损,于是部分学者开发设计了金属粉末药芯焊丝应用于增材制造,通过调整药芯焊丝中的合金元素成分含量,可以获得不同的性能。

THOMAS K[33]等为改善传统2系、7系铝合金焊丝对热裂纹的敏感性,开发了新型的Al-Zn-Mg-Cu合金焊丝并进行了增材制造,观察到晶粒细小、很少有拉长的晶粒并没有出现热裂纹,热处理后在摩托车活塞的制造中得到应用。毛展召等[34]为解决当前模具无法生产大型构件且服役时间短的问题,以5CrNiMo为基础设计了金属粉末药芯焊丝用于增材制造新材料模具,以“ 5CrNiMo+打底层+过渡层+硬面层 ”的结构进行增材,过程成形稳定,飞溅小,无咬边等缺陷,性能良好,各相邻材料界面处熔合区无裂纹等缺陷,界面结合良好。

在增材制造层间添加合金元素涂层也可有效改善增材过程中的晶粒生长方式,可以改善晶粒尺寸,提高性能。

KENNEDY J R[35]等人在Ti-6Al-4V增材层间添加ZrN和TiN涂层,分析氮元素对增材的影响,发现氮可作为新的形核点,晶粒尺寸得到有效细化,柱状晶消除,等轴晶增加,有效降低各向异性。BERMINGHAM M J等[36]在Ti-6Al-4V的增材过程中,层间添加微量硼涂料,发现微量硼元素的加入能够产生足够的成分过冷,限制晶粒生长,达到晶粒细化的作用,在组织生长过程中,硼可有效降低各向异性,减少孪晶效应。硼元素对孪晶影响如图3所示。

国内外学者在焊料方面的研究统计结果如表3所示。由表3可知,对焊料的优化研究在铝合金中应用较多,这是因为铝合金中元素种类较多,影响较大。研究方法多是在增材制造层间添加涂层,这种方法较为简单,对细化晶粒、减少织构、提高工作各向异性、提高性能有着良好的效果。分析发现,在铝、钛等合金的增材制造中,硼是一种非常优秀的晶粒生长抑制元素。此外随着增材制造技术的发展,开发生产适用于增材工艺的焊丝也会变得越来越重要。

3 后处理对电弧增材组织性能的影响

常用的增材后处理方法包括热处理和轧制。由于增材制造是个热循环叠加累积的过程,金属的熔化与冷却不平衡导致增材件产生殘余应力、变形以及组织各向异性等缺陷,这些缺陷难以通过改变焊接材料或改变工艺的方法去除。因此,增材完成后需进行热处理来强化工件或消除残余缺陷。但应用于铸造的热处理不完全适用于电弧增材制造,国内外众多学者对电弧增材制造热处理进行了研究。

在双相钢的增材制造中,增材件中的相成分难以控制,Zhang Yiqi等[41]使用JmatPro软件计算得到在1 218~1 383 ℃之间热处理1 h可将奥氏体与铁素体相控制到1∶1,通过增材制造试验生成的双相不锈钢中奥氏体含量达66%,经过1 300 ℃热处理后奥氏体含量降至45%。在2219铝合金增材中,由于增材过程中的多次热循环,铜的饱和度降低,强化相的量增加且尺寸较大,降低了沉淀强化效果,从而使增材试样机械性能下降。Zhou Yinghui等[42]通过对2219铝合金增材试样进行热处理,提高铜的饱和度,将强化相溶解到基体中,随后通过时效获得均匀细小的强化相,强化相形貌随热处理温度变化如图4所示,研究发现540 ℃热处理45 min后在180 ℃保温6 h的热处理效果最佳。

对于铝合金中的气孔问题,热处理可以减少气孔数量,但气孔会聚集长大,对于增材过程产生的残余应力,用热处理的方法解决需要较长的时间。国内外学者多以轧制的方法解决气孔与残余应力问题,在增材的焊枪后跟随前进一个轧辊,以达到随焊随轧的效果。轧制可细化晶粒,关闭气孔缺陷,有效降低内应力。COLEGROVE P A等[43]对轧辊形状进行了研究,对比分析了如图5所示的有沉积层相似形状的“ 成形 ”辊与可防止侧壁变形的“ 凹槽 ”辊的轧制效果。发现“ 凹槽 ”辊可更好地降低残余应力与变形,并能有效防止侧壁变形,后加工过程只需要很少的工作量,提高生产效率,轧辊可每四层进行一次轧制,简化工艺步骤。但根据工件尺寸大小不同,“ 凹槽 ”辊凹槽深度需进行改变,并且“ 凹槽 ”辊在复杂路径工件的堆积中难以应用。

此外还有许多学者通过超声波喷丸、层间锤击以及激光冲击等方法进行后处理消除增材应力,改善组织,均取得不错的效果。统计国内外增材后处理方面的研究结果如表4所示。

4 电弧增材制造的应用

近年来,随着国内外学者对电弧增材制造技术研究的深入,电弧增材制造技术的理论基础已经十分完善,由理论向实际发展的过程也是电弧增材制造技术发展的重要部分,电弧增材制造在实际应用中已有许多成熟案例。

国外学者MAYUR P[56]等采用脉冲GTAW对铝合金进行增材制造,堆积完成近似成形件后进行后加工和T6热处理,得到满足性能要求的零件,加工前后如图6所示。

WILLIAMS S W[57]等与飞机研究协会合作采用CMT电弧增材制造了用于风洞试验的高强钢机翼模型,该模型特点为直到机翼中心都是空心结构。采用电弧增材技术可减少设计时间,尽快获得风洞试验数据。沉积件加工至0.05 mm精度如图7所示。

国内学者华中科技大学宋守亮[58]等设计了新型药芯焊丝,采用CMT增材制造技术制造了应用于大型舰船的艉轴架,堆积过程电弧稳定,飞溅率低,成型尺寸精良,实际尺寸与目标尺寸误差在1 mm内。成形件如图8所示。

华中科技大学高炼玲[59]等用CMT技术增材制造了运载火箭的铝合金过渡端框,用于助推模块的及与及连接,属于大型结构件。堆积过程分为三部分进行堆积,第一部分为底部的支撑圆环,第二部分为多个角度与间隔相同的环形组,第三部分为多组加强筋的加强筋部分。模拟图与增材成形件如图9所示,其中图9a为模拟整体图,图9b、9c、9d为从下到上堆积的三部分成形图。

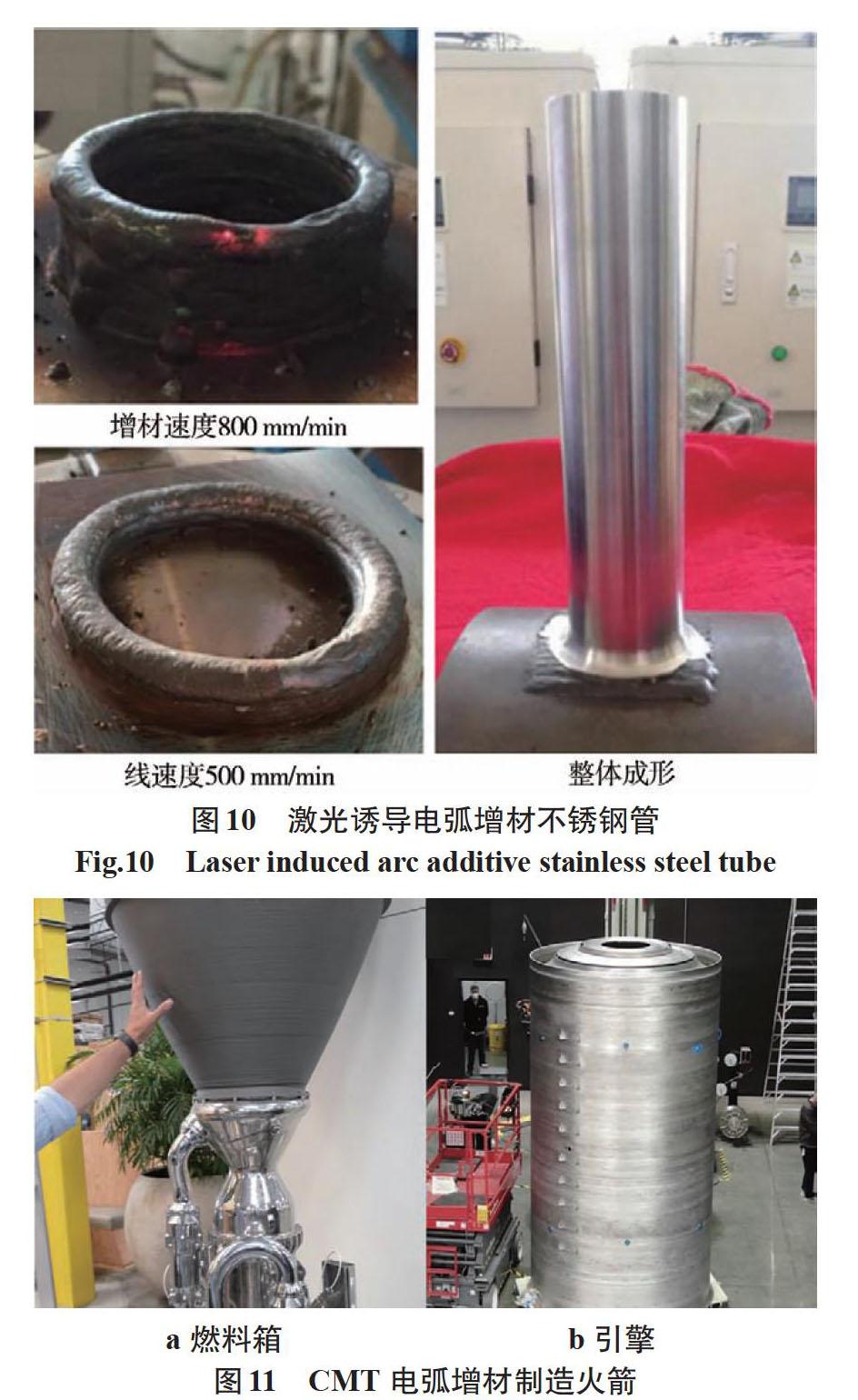

大连理工大学李旭文等人将激光诱导TIG电弧增材制造方法用于复杂不锈钢管道支管的制造中,采用激光诱导TIG电弧方法在不锈钢管道上堆积不锈钢支管,得到了成形良好、精度高成形件,制造效率优于整体锻造的支管,制造性能优于焊接支管。如图10所示。

Relative space公司[61]将CMT电弧增材制造方法应用在了火箭制造中,采用CMT电弧增材制造技术生产了火箭燃料箱与火箭引擎,获得的产品粗糙度仅增加5%~10%,极大减少了零件数量与生产成本。如图11所示。

5 电弧增材制造的发展展望

增材制造技术的发展可以填补焊接与铸造之间的产业空缺,其中电弧增材制造技术的优势在生产应用中显而易见。电弧增材制造的应用前景十分广阔,但电弧增材制造技术仍在发展中,依然存在辽阔的发展空间。

(1)工艺优化。传统电弧增材能量利用率低,热输入高,需要开发具有集中电弧、提高电弧能量利用率和稳定性效果的电弧增材工艺,从而提高电弧增材效率,改善沉积层精度。

(2)焊料优化。焊接使用的焊丝在电弧增材制造中不能完全适用,需要进一步研究元素在增材过程中对晶粒生长的影响,开发适用于电弧增材制造的焊丝,可通过调节合金元素成分以适用不同的增材需求,获得提高增材性能的效果。

(3)后处理优化。增材过程是连续加热且不可控的热循环过程,组织生长方式不同于铸造过程,需要开发适用于电弧增材的热处理方法,以改善增材组织不均匀的问题。轧制对增材形貌、性能和残余应力有显著的改善作用,应设计适用于电弧增材的简易可行的轧辊和轧制工艺。此外超声波喷丸、激光冲击等方法对改善增材性能有明显效果,也需进行进一步研究。

参考文献:

常坤,梁恩泉,张韧,等.金属材料增材制造及其在民用航空领域的应用研究现状[J].材料导报,2021,35(3):3176-3182.

耿汝伟,杜军,魏正英.电弧增材制造成形规律、组织演变及残余应力的研究现状[J].机械工程材料,2020,44(12):11-17.

WU B T,PAN Z X,DING D H,et al. A review of the wire arc additive manufacturing of metals:Properties,defects and quality improvement[J]. Journal of Manufacturing Processes,2018(35):127-139.

WILLIAMS S W,MARTINA F,ADDISON A C,et al. Wire+arc additive manufacturing[J]. Materials Science and Techno-logy,2016,32(7):641-647.

BAKER R.Method of making decorative articles:US1533300[P]. 1920-11-12.

劉黎明,贺雅净,李宗玉,等.不同路径下316不锈钢电弧增材组织和性能[J].焊接学报,2020,41(12):13-19,97-98.

陈晓晖,张述泉,冉先喆,等.电弧功率对MIG电弧增材制造316L奥氏体不锈钢组织及力学性能的影响[J].焊接学报,2020,41(5):42-49,99-100.

赵鹏康,唐成,蒲尊严,等.TIG电弧增材制造5356铝合金微观组织与拉伸性能[J].焊接学报,2020,41(5):65-70+77,101.

Horgar A,Fostervoll H,Nyhus B,et al. Additive manufact-uring using WAAM with AA5183 wire[J]. Journal of Materials Processing Tech,2018(259):68-74.

WANG C,LIU T G,ZHU P,et al. Study on microstructure and tensile properties of 316L stainless steel fabricated by CMT wire and arc additive manufacturing[J]. Materials Science & Engineering A,2020,796(7):140006.

ZHANG Chen,LI Yufei,GAO Ming,et al. Wire arc additive manufacturing of Al-6Mg alloy using variable polarity cold metal transfer arc as power source[J]. Materials Science & Engineering A,2018(711):415-423.

FU Rui,TANG Shuiyuan,LU Jiping,et al. Hot-wire arc additive manufacturing of aluminum alloy with reduced por-osity and high deposition rate[J]. Materials & Design,2021,199.

WU Dongjiang,LIU Dehua,NIU Fangyong,et al. Al-Cu alloy fabricated by novel laser-tungsten inert gas hybrid additivemanufacturing[J]. AdditiveManufacturing,2020(32):100954.

曾慶文. 铝合金激光诱导电弧增材制造工艺及性能研究[D].辽宁:大连理工大学,2020.

许明方,陈玉华,邓怀波,等. 超声辅助CMT电弧增材制造TC4钛合金微观组织和力学性能研究[J]. 精密成形工程, 2019,11(5):142-148.

Fan Qingkai,Chen Chen,Fan Chenglei,et al. Ultrasonic induces grain refinement in gas tungsten arc cladding AlCoCr

FeNi high-entropy alloy coatings[J]. Materials Science and Engineering:A,2021(821):141607.

ZHANG Xiaoyong,ZHOU Qi,WANG Kehong,et al. Study on microstructure and tensile properties of high nitrogen Cr-Mn steel processed by CMT wire and arc additive manu-facturing[J]. Materials & Design,2019(166):107611.

DIRISU P,GANGULY S,MEHMANPARAST A,et al. Analysis of fracture toughness properties of wire+arc additive manufactured high strength low alloy structural steel components[J]. Materials Science & Engineering A,2019(765):138285.

NIKAM P P,ARUN D,RAMKUMAR K D,et al. Microstructure characterization and tensile properties of CMT-based wire plus arc additive manufactured ER2594[J]. Materials Characteri-zation,2020(169):110671.

ZHU Bingyue,LIN Jian,LEI Yongping,et al. Additively manufactured δ-ferrite-free 410 stainless steel with desirable performance[J]. Materials Letters,2021,293(1):129579.

TANVIR A N M,AHSAN M R U,SEO G,et al. Phase stability and mechanical properties ofwire+arc additively manufactured H13 tool steel at elevated temperatures[J].Journal of Materials Science & Technology,2021,67(8):80-94.

胡进. 316L不锈钢MIG电弧增材制造控形工艺[D].湖南:湘潭大学,2020.

MIAO Yugang,LI Chunwang,ZHANG Peng,et al. Joint characteristics of carbon steel bypass-current PAW on additive manufacturing[J]. Journal of Manufacturing Processes,2021(61):408-416.

苗玉刚,李春旺,张鹏,等.不锈钢旁路热丝等离子弧增材制造接头特性分析[J].焊接学报,2018,39(6):35-38,130.

HAUSER T,REISCH R T,BREESE P P,et al. Porosity in Wire Arc AdditiveManufacturing of Aluminium Alloys[J]. Additive Manufacturing,2021(41):101993.

Gu Jianglong,Yang Shouliang,Gao Minjie,et al. Influence of deposition strategy of structural interface on microstructures and mechanical properties of additively manufactured Al alloy[J]. Additive Manufacturing,2020(34):101370.

Zhang Chen,Li Yufei,Gao Ming,et al. Wire arc additive manufacturing of Al-6Mg alloy using variable polarity cold metal transfer arc as power source[J]. Materials Science and Engineering:A,2018(711):415-423.

韩嘉伟. 2319铝合金电弧增材制造构件的组织与力学性能研究[D].沈阳:沈阳大学,2020.

Su Chuanchu,Chen Xizhang,Gao Chuang,et al. Effect of heat input on microstructure and mechanical properties of Al-Mg alloys fabricated by WAAM[J]. Applied Surface Science,2019(486):431-440.

Geng Haibin,Li Jinglong,Xiong Jiangtao,et al. Geometric Limitation and Tensile Properties of Wire and Arc Additive Manufacturing 5A06 Aluminum Alloy Parts[J]. Journal of Materials Engineering and Performance,2017,26(2):621-629.

Dong Bolun,Cai Xiaoyu,Lin Sanbao,et al. Wire arc additive manufacturing of Al-Zn-Mg-Cu alloy:Microstructures and mechanical properties[J]. Additive Manufacturing,2020(36):101447.

趙鹏康,蒲尊严,杨笑宇,等.电流方式对5356-TIG增材制造组织性能的影响[J].兵器材料科学与工程,2020,43(2):47-51.

MORAIS P J,GOMES B,SANTOS P,et al. Characterisation of a High-Performance Al-Zn-Mg-Cu Alloy Designed for Wire Arc Additive Manufacturing[J]. Materials,2020,13(7):1610.

毛展召. 发动机高温合金盘梯度热锻模药芯丝材与电弧增材制造研究[D]. 湖北:华中科技大学,2019.

KENNEDY J R,DAVIS A E,CABALLERO A E,et al. The potential for grain refinement of Wire-Arc Additive Manufactured (WAAM) Ti-6Al-4V by ZrN and TiN inoculation[J]. Additive Manufacturing,2021(40):101928.

BERMINGHAM M J,STJOHN D H,KRYNEN J,et al. Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing[J]. Acta Materialia,2019(168):261-274.

Li Chengde,Gu Humin,Wang Wei,et al. Microstructure and properties of Al-7Si-0.6Mg alloys with different Ti contents deposited by wire arc additive manufacturing[J]. Rare Metals,2020:1-8.

SOKOLUK M,Cao Chezheng,Pan Shuaihang,et al. Nanoparticle-enabled phase control for arc welding of unweldable aluminum alloy 7075[J]. Nature Communications,2019,10(1):98.

Zhuo Yimin,Yang Chunli,Fan Chenglei,et al. Grain refinement of wire arc additive manufactured titanium alloy by the combined method of boron addition and low frequency pulse arc-ScienceDirect[J]. Materials Science and Engineering:A,2020,805(7):140557.

朱厚國. C-Nb-Ni-Ti-B强化耐磨堆焊药芯焊丝研制及熔覆金属性能研究[D].黑龙江:哈尔滨理工大学,2020.

Zhang Yiqi,Cheng Fangjie,Wu Shaojie. Improvement of pitting corrosion resistance of wire arc additive manufactured duplex stainless steel through post-manufacturing heat-treatment[J]. Materials Characterization,2021(171):110743.

Zhou Yinghui,Lin Xin,Kang Nan,et al. Mechanical properties and precipitation behavior of the heat-treated wire + arc additively manufactured 2219 aluminum alloy[J]. Materials Characterization,2021(171):110735.

COLEGROVE P A,COULES H E,FAIRMAN J,et al. Microstructure and residual stress improvement in wire and arc additively manufactured parts through high-pressure rolling[J]. Journal of Materials Processing Technology,2013,213(10):1782-1791.

Tian Yinbao,Shen Junqi,Hu Shengsun,et al. Effects of ultrasonic peening treatment layer by layer on microstructure of components fabricated by wire and arc additive manufacturing[J]. Materials Letters,2021,284(9-12):128917.

Gu Jianglong,Yang Shouliang,Gao Minjie,et al. Micropore evolution in additively manufactured aluminum alloys under heat treatment and inter-layer rolling[J]. Materials & Design,2020(186):108288.

Fang Xuewei,Zhang Liju,Chen Guopeng,et al. Micros-tructure evolution of wire-arc additively manufactured 2319 aluminum alloy with interlayer hammering[J]. Materials Science and Engineering:A,2021(800):140168.

Chi Jiaxuan,Cai Zhongyi,Wan Zhandong,et al. Effects of heat treatment combined with laser shock peening on wire and arc additive manufactured Ti17 titanium alloy:Microstructures,residual stress and mechanical properties[J]. Surface and Coatings Technology,2020,396(21):125908.

Li Sen,Ning Jie,Zhang Guifeng,et al. Microstructural and mechanical properties of wire-arc additively manufactured Al-Zn-Mg aluminum alloy:The comparison of as-deposited and heat-treated samples[J]. 2021,184(6):109860.

MRUA A,ANMT A,GJS B,et al. Heat-treatment effects on a bimetallic additively-manufactured structure (BAMS) of the low-carbon steel and austenitic-stainless steel[J]. Additive Man-ufacturing,2020,32(8A):101036.

Chi Jiaxuan,Cai Zhongyi,Wan Zhandong,et al. Effects of heat treatment combined with laser shock peening on wire and arc additive manufactured Ti17 titanium alloy:Microstructures,residual stress and mechanical properties[J]. Surface and Coatings Technology,2020,396(21):125908.

MARTINA F,ROY M J,SZOST B A,et al. Residual stress of as-deposited and rolled wire+arc additive manufacturing Ti-6Al-4V components[J]. Materials science and technology,2016,32(14):1439-1448.

Liu Dehua,Wu Dongjiang,Ma Guangyi,et al. Effect of post-deposition heat treatment on laser-TIG hybrid additive manufactured Al-Cu alloy[J]. Virtual and physical prototyping,2020,15(4):445-459.

Fu Youheng,Zhang Haiou,Wang Guilan,et al. Investigation of mechanical properties for hybrid deposition and micro-rolling of bainite steel[J]. Journal of Materials Processing Technology,2017(250):220-227.

Gu Jianglong,Wang Xiaoshu,Bai Jing,et al. Deformation microstructures and strengthening mechanisms for the wire+arc additively manufactured Al-Mg4.5Mn alloy with inter-layer rolling[J]. Materials Science and Engineering:A,2018(712):292-301.

Li Kun,KLECKA M A,Chen Shuying,et al. Wire-arc additive manufacturing and post-heat treatment optimization on microstructure and mechanical properties of Grade 91 steel[J]. Additive Manufacturing,2021(37):101734.

Patel M,Mulgaonkar S,Desai H,et al. Development and Implementation of Wire Arc Additive Manufacturing (WAAM) Based on Pulse Spray GMAW for Aluminum Alloy (AlSi7Mg)[J]. Transactions of the Indian Institute of Metals,2021.

WILLIAMS S W,MARTINA F,ADDISON A C,et al. Wire+Arc Additive Manufacturing[J]. Materials science and techno-logy,2016,32(7):641-647.

宋守亮,余圣甫,史玉升,等.艦船艉轴架电弧熔丝3D打印用金属型药芯丝材的研制[J].机械工程材料,2019,43(1):40-44,49.

高炼玲. S5356铝合金火箭助推模块过渡端框电弧增材制造工艺及性能研究[D].湖北:华中科技大学,2019.

李旭文. 316不锈钢激光-TIG复合熔丝增材制造工艺和组织研究[D].辽宁:大连理工大学,2020.

Veritasium. The Genius of 3D Printed Rockets[R/OL]. [2021-08-12]. https://m.youtube.com/watch?v=kz165f1g8-E.