CFB锅炉绝热式U型回料器浇注料关键位置施工技术优化

2021-09-10冯海棠潘春健

冯海棠 潘春健

摘 要:详细介绍了某电厂锅炉U型回料器结构、特点及作用,并从近十年的实际运行中总结出该回料器经常出现的问题及产生的影响。结合多次现场检修经验和深入的理论分析,剖析问题出现的原因,并根据分析结果提出技术方案,利用某次检修机会对该U型回料器浇注料关键位置的施工进行技术优化。该U型回料器浇注料关键位置施工技术优化方案对同类回料器的维护具有重要的指导意义。

关键词:回料器;浇注料;烧红;钢板

0 引言

某电厂锅炉所配备的U型回料器在运行过程中经常出现内部浇筑料脱落而使外部钢板烧红现象,如不进行处理,一旦钢板烧穿,轻则将增加运行维护成本、引起机组非正常停运,重则将对设备及人身安全造成极大的威胁。为彻底解决该问题,经过到现场观察,结合多次检修经验,理论与实践相结合,不断优化改造U型回料器关键位置施工技术,彻底消除了U型回料器外部钢板烧红影响机组安全稳定运行的重大隐患。

1 设备简述

某电厂锅炉炉膛后部布置有3台旋风分离器,其下方对应布置有3台绝热式U型回料器。回料器是确保旋风分离器分离效果的重要部件,它的基本任务是将分离器分离出来的高温固体颗粒稳定地输送回炉膛,并以一定的料位压差形成灰堵,确保气体反窜进入分离器的量最少,保证大量的固体颗粒经过分离器和回料器再进入炉膛的良性稳定的物料流动,是循环流化床锅炉正常运行的一个根本保证。

回料器由直管、流化室、回料腿三大部分组成。

(1)对于直管的设计与制造,其高度是一个很重要的参数,为了防止气体反窜,直管必须有一定的高度以形成足够的压差来克服分离器与炉膛之间的压差。在直管的上部设有8个吹扫风管,吹出气体推动固体颗粒运动,实现在高温情况下简单、可靠地输送固体物料,起到调节物料平衡的作用。直管是以12 mm厚的碳钢板卷制而成的圆柱体,内敷设有400 mm厚的绝热耐磨层,直管与分离器锥体连接采用金属膨胀节,要求耐磨并具有保温性能。

(2)流化室主要由两个半圆柱体和两块带有加强筋的钢板及腰圆形的底板组成,在底板上开有64个?50的圆孔,在圆孔上方焊接64个风帽,焊缝高度为6 mm。每只风帽由?48的SA213-TP347H不锈钢管与材料为SA315-HK40的精密浇铸件风帽口焊接而成,风帽口的浇铸表面应满足ASTMA802的标准要求。

(3)回料腿上部竖直段是由12 mm厚的碳钢板卷制而成,内敷有400 mm的绝热耐磨层,在竖直段的中间设有非金属膨胀节,要求带有内保温及具有可靠的耐磨性能。斜段由12 mm厚的碳钢板围成下平上拱的通道,有利于回料时的均匀性。

2 绝热式U型回料器存在的问题

U型回料器区域物料浓度高,密封要求高,导致浇注料长期与高浓度物料接触,浇注料结构窜风窜料现象严重。浇注料损坏后,会使外部钢板烧红且烧红面积会不断扩大,最终机组负荷被迫受限,机组效益被削弱。

改造前每次大小修进入U型回料器检查时,均发现内部浇筑料脱落现象较为严重,按照标准进行施工工艺修复后,一般在开机运行几个月后,U型回料器外部钢板均会出现不同程度的高温甚至烧红现象,给机组安全稳定运行造成了相当大的隐患。

内部浇注料损坏后,在不停炉进行处理的情况下,为使外部钢板不被烧穿,常用做法是在外部钢板高温处加装冷却风管,用仪用压缩空气不断吹风冷却,使钢板降温;或者在高温钢板外表面增加一个冷却水箱,不断通冷却水降温;或者降负荷,将物料温度降低,从而使钢板温度降低。但这些处理方法只能作为临时解决方案,均不能彻底解决问题。

3 针对存在的问题采取的技术方案及其特点

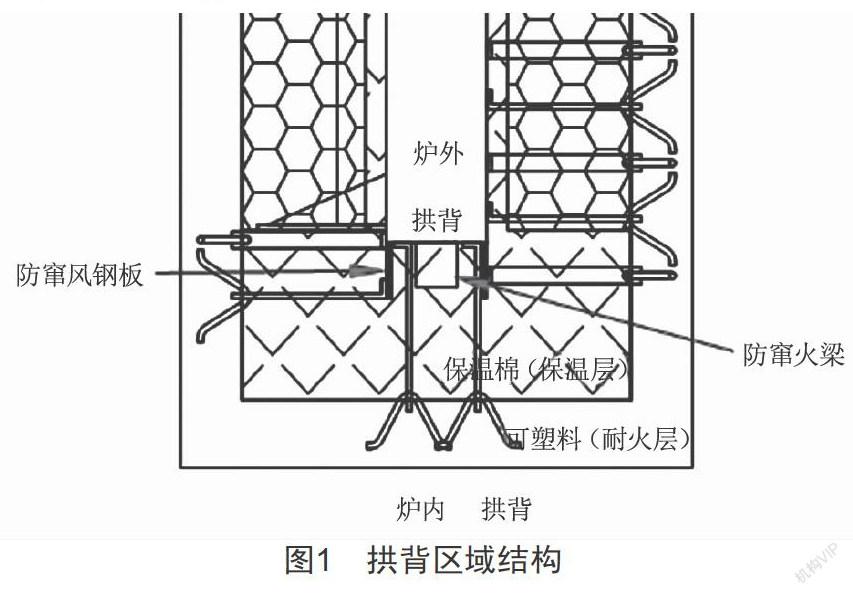

(1)拱背区域的可塑料防窜火梁结构以及保温+可塑料双层结构,如图1所示。

1)增加防窜火梁。2)增加前后两侧钢板焊接打造的防窜风梁。3)敷设材料由保温棉40 mm+轻质保温浇注料240 mm+可塑料120 mm的结构,变为保温棉280 mm+可塑料120 mm的结构。

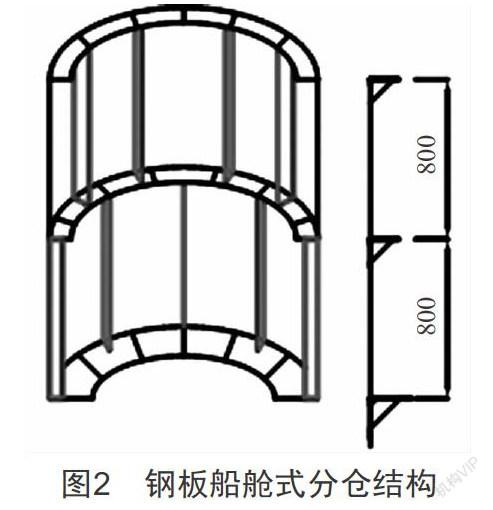

(2)筒体与拱背耐热不锈钢板船舱式分仓结构,如图2所示。

钢板船舱式分仓结构作用有三:

1)将区域分割成小分仓,每个分仓之间的保温层能够相互独立,防止可塑料耐火层开裂窜火后,保温层被掏空的情况恶化、范围扩大。

2)每圈有三角筋板支撑,具有一定承重能力,消除了浇注料由于重力原因整体下沉压坏拱背的可能。

3)增强了整个回料器筒体结构的刚性,一旦出现浇注料脱落情况,也能保持回料器筒体不变形、不开裂。

(3)可塑料收缩缝设置与预留的优化。

1)热膨胀系数:

物体由于温度改变而有胀缩现象,其变化能力以等压(p一定)下单位温度变化所导致的长度量值的变化,即热膨胀系数表示。对于可近似看作一維的物体,长度就是衡量其体积的决定因素,这时的热膨胀系数可简化定义为:单位温度改变下长度的增加量与原长度的比值,这就是线膨胀系数。线膨胀系数是耐火材料使用时应考虑的重要性能之一。炉窑通常在常温下砌筑,在高温下使用时炉体膨胀,为抵消热膨胀造成的应力,需预留膨胀缝。线膨胀系数是预留膨胀缝和砌体总尺寸结构设计计算的关键参数,它与材料的抗热震性、受热冲击时材料内部热应力的分布和大小密切相关。

2)永久线变化率:

重烧线变化率又称“永久线变化率” “残余线变化率”,即耐火材料在规定温度下和规定时间内加热后冷却至常温时的残存收缩或膨胀量对原长度之百分率。试验温度由产品技术条件规定。它是高温体积稳定性的重要指标,取决于制品的组成和烧结程度。残存膨胀或收缩过大都会导致砌体开裂或砖缝扩大,危害炉子整体结构或使渣易于侵入,影响使用寿命。经过多年实践,总结出回料器区域可塑料收缩缝设置预留的板式“巧克力”结构。在可塑料施工中,每个板面施工区域内每隔600~800 mm预留一道收缩缝,收缩缝不贯穿保温层,深度约为耐火层厚度的1/3(以120 mm厚度为例,深度为40~50 mm),缝宽2~3 mm。

(4)销钉选型以及布网的优化。

为增强销钉布置的强度,对于工况更恶劣的拱背以及拱背两侧区域,在采用200 mm×200 mm密度销钉错列布置的型式的基础上,在距离可塑料内边界位置约30 mm(即销钉头部)再用?6的310S耐热不锈钢焊接编织出一个网格宽100~120 mm的挂网,挂网的作用类似于龟甲网,将施工区域板面内的可塑料连成一个整体,相对而言圆钢挂网网格宽、深度浅,不会像龟甲网一样将可塑料人为地割裂成一个个小碎块,导致可塑料整体被碎片化,整体强度降低。

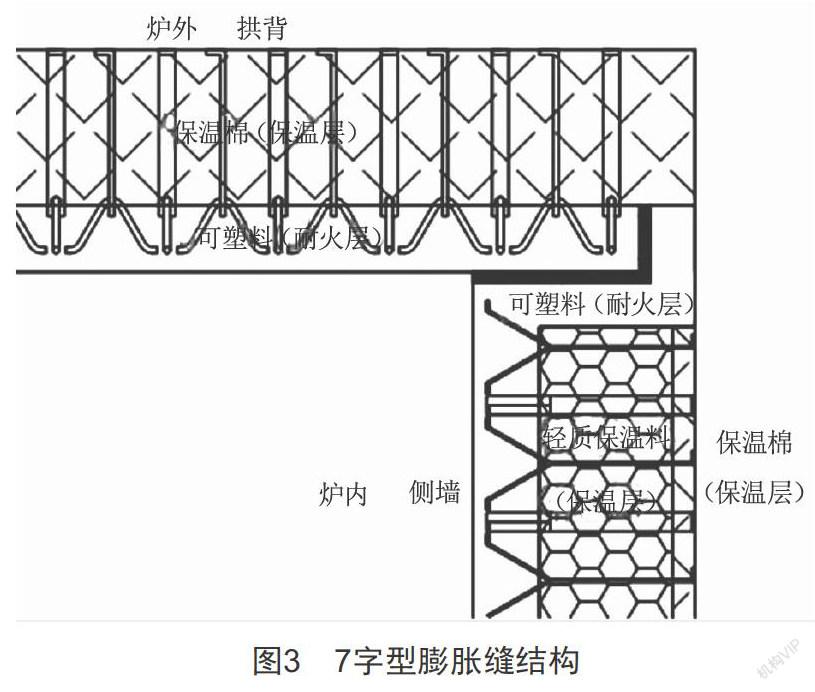

(5)两侧墙与拱背交界7字型膨胀缝结构,如图3所示。

4 改造后的效果

通过优化绝热式U型回料器内几个关键位置的浇注料施工工艺方法,针对这些关键位置编制技术方案,改进施工工艺要求,极大地延长了回料器内部浇注料的使用寿命,有效避免了浇注料脱落情况的发生。其主要特点如下:

(1)机组可靠性指标明显提高;

(2)降低了机组带病运行的维护成本,每年节约运行维护成本约400万元;

(3)厂用电率降低,机组经济性提高。

本文所述五方面结构上的优化是近两年来技术累计的成果,已于2019年9月至11月被应用于#5、#6炉共计6个回料器,至今使用接近两年,从目前的情况来看,各回料器拱背区域未见异常,经过多次满负荷试验效果良好,未出现钢板烧红现象。

收稿日期:2021-05-24

作者简介:冯海棠(1967—),男,广东云浮人,高级工程师,研究方向:锅炉本体。

潘春健(1991—),男,广东惠州人,工程师,研究方向:锅炉本体。