基于数字X射线成像的高压线探伤巡检机器人*

2021-09-10宋光明李松涛甄富帅陈大兵宋爱国

高 源,宋光明,李松涛,甄富帅,陈大兵,宋爱国

(1.东南大学 仪器科学与工程学院/生物电子学国家重点实验室/江苏省远程测控技术重点实验室,江苏 南京210096;2.国网江苏省电力有限公司电力科学研究院,江苏 南京 211103)

0 引 言

碳纤维复合芯软铝(aluminum conductor composite core,ACCC)导线(碳纤维导线)是在我国电力系统中得到广泛应用的新型导线。但是,碳纤维导线内部易受弯折损伤,易造成导线强度失效而断裂,对人民群众的用电安全造成巨大影响。电力巡检机器人技术经过多年的发展已经较成熟,能够替代人工完成巡视[1~5]、维护[6~11]、探伤[12~14]等多种任务。其中,探伤机器人多采用电涡流、磁通量等检测方法。例如,加拿大IREQ 的Pouliot N等人[12]设计的Line Core使用电涡流检测钢芯铝绞线内腐蚀状况。但由于碳纤维导线的碳纤维芯没有电磁特性,无法使用常规方法进行探伤。

射线探伤是无损探伤领域一种常用手段,但由于射线探伤系统体积大、重量大,国内外少有对已在网运行的导线进行射线探伤的设备。文献调研后,仅发现日本筑波科技设计的便携式X射线检查装置[14]对钢芯铝绞线内部断裂进行探伤,对架空导线的射线探伤的可行性进行了验证,但由于其结构无法跨越任何障碍,限制了其应用范围。

本文以碳纤维导线为检测对象,设计了一种基于数字X射线成像(DR)的探伤机器人。为满足探伤机器人从事特种任务的可靠性需求,设计了一种冗余控制系统,从控制核心、供电系统、通信系统等方面提高机器人控制系统的可靠性和稳定性。通过并行调度的自动探伤系统,提高机器人探伤效率。针对碳纤维导线内部碳纤维芯探伤的需求,设计了基于数字X射线成像的探伤系统,并通过清晰度指标对成像系统运行效果进行研究。最后通过实验验证机器人各项功能,并上线验证实际运行效果。

1 系统设计

1.1 机械结构

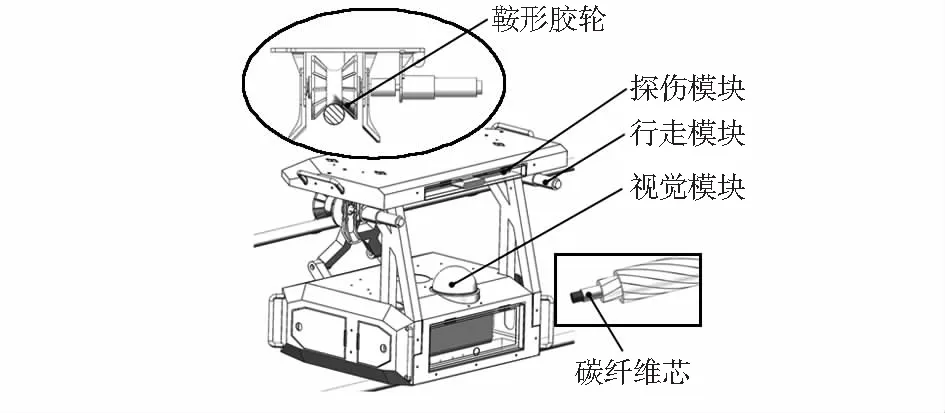

探伤机器人由探伤模块、行走模块与视觉模块组成,如图1所示。由于射线探伤系统重量大,机器人整体框架为焊接一体成型,以保证足够的机械刚度。射线成像系统上下布置构成探伤模块。安装上线时,被测导线从侧边滑入。直流减速电机沿导线方向布置,驱动机器人沿着导线行走,并使机器人具有翻越防震锤等简单障碍物的能力。机器人行走模块的核心是铝芯鞍形聚氨酯包胶轮,轮中心弧度适应导线外径,接触面积大以提供更大的摩擦阻尼。内置云台的视觉模块可以保证地面操作人员具有良好的视野。

图1 机器人3D模型

1.2 冗余控制系统设计

控制系统结构图如图2所示,控制核心分为底层控制器与上层控制器两部分。底层控制器以STM32为核心,用于机器人运动控制、射线控制等底层任务,控制程序复杂度低,且运行有看门狗能实现程序异常复位,具有较高的可靠性。上层控制器以工控机为核心,运行Linux系统,用于对算力要求较高的图像采集与预处理。系统中的底层控制器与上层控制器均能对机器人重要部件进行控制,当出现一个控制器失灵时,剩余一个控制器能接管控制系统,保证机器人射线系统及时关闭并安全返程。

图2 机器人冗余控制系统结构

底层控制器通过CAN总线控制机器人两台电机运动。由于STM32无法直接输出差分信号,因此需要TJA1050收发器作转换。底层控制器可以设置电机转速,控制电机启停,并轮询电机实时转速。工控机也通过USB-CAN转换器接入CAN总线,正常情况下处于静默状态,在紧急状况下可以控制机器人回程。

通信链路用于满足机器人远程操纵与数据传输的需求。地面控制终端对机器人控制命令通过230 MHz的上行信号传输,机器人运行速度、射线参数等数据通过433 MHz的下行信号传输,而探伤系统采集的射线图像以及摄像头实时视频通过2.4 GHz的无线路由传输。使用不同频段的无线信号,可以满足控制信号远距离与图传信号高带宽的需求,且有效减少信号干扰。同时,在通信系统异常时,冗余的通信链路可以提高机器人的控制可靠性。假设遥控电台失灵,则地面控制终端可以通过图传的无线网络控制机器人,工控机接管机器人控制系统,实现机器人的安全回程。

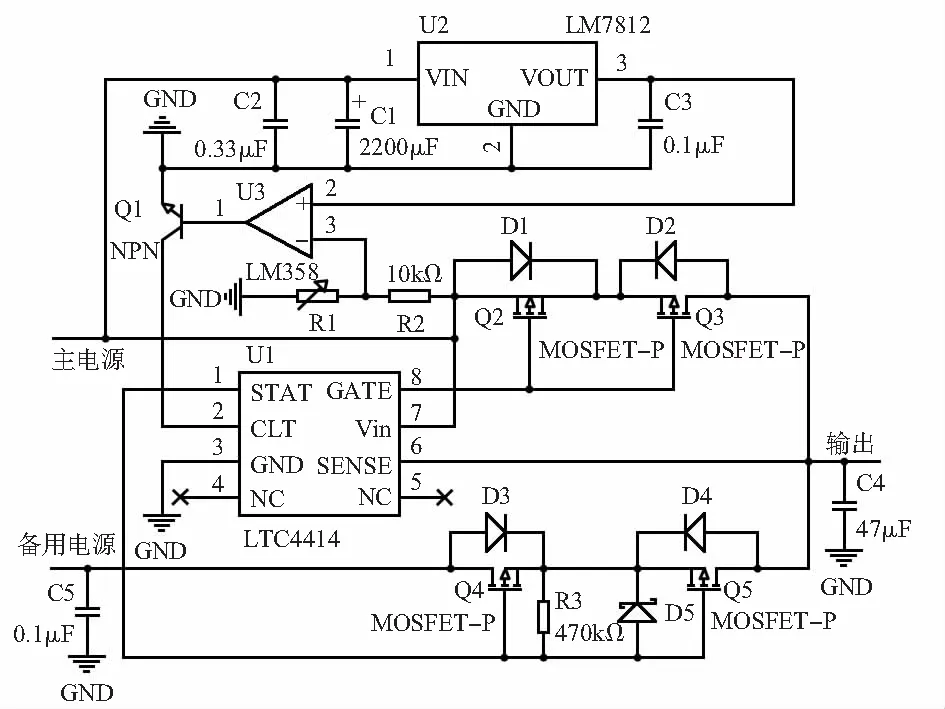

针对机器人运行中可能出现的电池电量耗尽的问题,机器人搭载了备份电源切换系统。在主电池电量即将耗尽时,无缝切换至备用电池,保证机器人基本功能模块的供电,并支撑机器人回程维护。备份电源切换系统电路图如图3所示。

图3 机器人电源备份与无缝切换电路

首先通过以LM358为核心的比较电路,检测主锂电池是否欠压,当主电池电压小于阈值时,电路输出低电平信号。LM7812的稳压电路用于提供稳定的参考电压,可变电阻R1的串联分压电路用于实现可调的阈值。其次使用基于LTC4414的电源切换电路,实现主电池与备份电池的无缝切换。当芯片U1接收到欠压的低电平信号时,通过控制场效应管电路实现电源切换。输出端口处的电容用于缓冲,实现电源“无缝”切换。

1.3 基于并行调度的自动探伤系统设计

机器人的自动探伤系统是提高机器人探伤效率的关键模块。当机器人处于手动控制模式下,控制核心为地面用户终端,机器人的两个控制器接收用户命令完成相应操作。当机器人切换至自动控制模式时,工控机接管控制系统,指挥底层控制器完成运动任务与射线机启停任务,并适时通知地面用户终端接收探伤图像,完成自动探伤任务。工控机调度程序流程图如图4所示。

图4 机器人自动探伤系统并行调度流程图

为了提高系统运行效率,自动探伤程序采用并行调度方法。由于探伤系统中,数字成像板采集图像时需要能量沉淀,则机器人的图像采集任务与机器人运动任务互斥,因此图像采集与机器人运动交替进行。而机器人的图像预处理任务与图像传输任务建立在图像采集任务完成的前提下,因此将图像预处理任务分离至单独线程,静默处理直至图像发送完毕。当机器人接收到退出自动模式的控制信号时,机器人关闭射线并退出自动模式,工控机将机器人的控制权转移至地面用户终端。

2 射线探伤系统及其成像清晰度研究

2.1 射线探伤系统设计

数字X射线成像(DR)以其成像速度快、分辨率高、效率高等特点,被广泛运用于临床医学、工业探伤等领域。射线探伤系统设计参数如下:成像板型号为PerkinElmer-XRpad2,器件类型为非晶硅活性TFT,像素尺寸为2 508×3 004,像素间距为100 μm,分辨率为5 lp/mm,射线机型号为VJ Tec-IXS120,器件类型为阴极射线管,最大功率为120 W(120 kV@1mA),焦点大小为0.5 mm,出射锥角为40°,焦物距Lu为176 mm,焦像距Lv为247 mm。本文中探伤机器人搭载的DR系统示意图如图5所示。

图5 机器人探伤系统示意

DR系统的放大倍数Tm可以由式(1)表示

(1)

则DR系统的放大倍数为1.4,放大倍数较大。

从射线成像不清晰度的角度分析,在系统中,虽系统放大倍数较大,但由于X射线机的焦点尺寸小,系统的几何不清晰度小;由于数字成像板自身强大的图像处理能力,系统的固有不清晰度小;但由于在环境风荷载等因素影响下,机器人会产生摆动,相对位移不可避免,因此,在系统中造成成像不清晰的最大因素为运动不清晰度。

基于以上分析,系统中的运动不清晰度会给X射线成像质量造成不良影响,因此,需要设计一种成像清晰度的在线判定方法,对清晰度较低的射线图片采取重新采集的策略。由于对射线图像成像质量的评价属于无参考图像的清晰度评价,在计算机图形学中有较多成熟的方法用于无参考图像的清晰度评价,例如:Tenengrad梯度函数法、拉普拉斯梯度函数法、方差函数法、熵函数法[15~17]等。

针对系统特点,系统中截取以导线中心为基准的220像素×1 300像素的图像进行清晰度分析,使用如式(2)所示的拉普拉斯梯度函数法,实现对射线图像的质量评价。接着将运算得到的拉普拉斯梯度值归一化,将清晰度0.8记作合格标准。运算得的射线图像清晰度值可以作为射线系统的图片在线筛选标准。若图像清晰度不满足要求,重新采集。该方法能有效提高机器人的探伤系统的可靠性

(2)

2.2 成像运动不清晰度探究

为进一步探究射线成像运动不清晰度与机器人摆动的关系,机器人在室外模拟线路上完成摆动拍摄实验。实验中,使用绳索拖动导线,通过导线振荡激励机器人摆动。机器人惯性测量单元(inertial measurement unit,IMU)用于采集机器人的位姿信息,其中横滚角即为摆角。同时,为了控制变量,机器人在导线的固定位置进行射线图像采集。在本实验中,设置X射线机的输出功率48W(80kV@0.6mA),数字成像板能量沉淀时长为1.5 s。

实验时,改变机器人摆动参数分为高幅值低频率、低幅值低频率、低幅值高频率与完全静止四种。实验结果如图6所示。选取3张典型图像作分析,完全静止时拍摄的图像清晰,铝股间隙明显。其直方图有较多高灰度分量,且清晰度值高。在摆动时拍摄的图像存在重影,其直方图具有较高峰值,且清晰度值低。对比图6中①区域和③区域,机器人摆动的幅值越大,成像质量越差;对比图6中②区域和③区域,机器人摆动的频率越大,成像质量越差。综上,机器人摆动的频率和幅度都会影响机器人探伤系统成像质量,通过清晰度指标进行在线成像质量判定筛选可以减小运动不清晰度的影响。

图6 机器人摆动与成像质量关系

3 实 验

为验证机器人冗余控制系统的实际效果,对机器人可能出现的异常进行模拟。实验时,通过对控制器、通信链路、电源模块分别设置异常,测试机器人在异常情况下是否受控,实验结果如表1所示。结果表明,冗余控制系统可以使机器人在异常情况下不失控,保证机器人系统的鲁棒性。

表1 机器人控制系统异常模拟实验结果

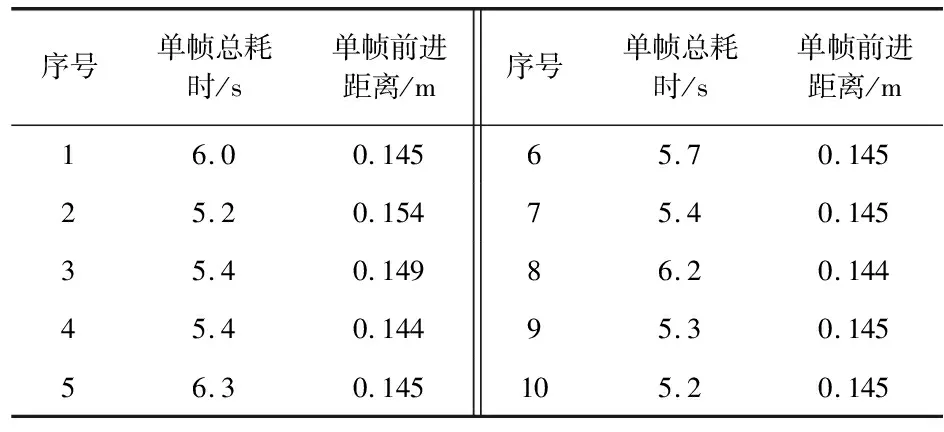

为验证机器人实际运行效果,项目组于模拟试验线路上完成机器人的功能验证,实验场景如图7所示。机器人运行自动模式,实验数据如表2所示。机器人采集单帧图像平均所需时间5.6 s,单帧有效探伤距离平均为14.6 cm,则机器人的探伤速度为2.6 cm/s。实验数据表明机器人自动探伤效率较高,可以满足实际探伤需求。

图7 机器人实验场景

表2 机器人自动模式运动数据

4 结 论

本文针对已挂网运行的碳纤维导线,设计了一种基于数字X射线成像(DR)的探伤巡检机器人。通过对控制器、通信链路与电源模块的冗余备份,提高系统鲁棒性。基于并行调度的自动探伤系统,提高机器人探伤效率。针对碳纤维导线的射线探伤系统,利用清晰度在线判定方法,保证射线成像质量。通过实验证明:机器人能在控制系统关键部件异常情况下不失控,具有较好的鲁棒性;机器人在线上测试中,平均探伤速度为2.6 cm/s,满足实际应用需求。