基于正交试验制备复合阻燃剂及阻燃沥青性能研究

2021-09-10徐宏武王昊武

徐宏武, 王昊武

(1.招商局重庆交通科研设计院有限公司, 重庆 400067; 2.重庆交通大学 土木工程学院, 重庆 400074)

据交通运输部统计,我国目前已成为世界上隧道数量最多、增长速度最快的国家[1]。隧道路面大都铺筑沥青混凝土路面,沥青属于可燃材料,燃烧时会产生大量有毒气体。隧道是密闭结构,洞内发生车祸、火灾时,一旦沥青路面参与燃烧,这将会是一场灾难,救援将变得极其困难[2-5]。因此,开发沥青路面阻燃材料对保障生命财产安全具有重大意义。

针对沥青燃烧特性,国内外学者通过添加阻燃剂以提高沥青的阻燃性能,复合、无毒、环保阻燃剂是研发热点[6-7]。屈言宾等[8]认为氢氧化物加入沥青中受热分解形成隔离层,可提高沥青的热分解温度。徐婷[9]认为膨胀型阻燃剂较卤系阻燃剂有更好的抑烟性能,但是阻燃效果有所不如,并提出阻燃剂最佳掺量为8%。欧阳湘[10]认为卤系阻燃剂的使用会污染环境,且危害施工人员身体健康。武斌[11]认为ATH掺量达到25%时才能发挥较好阻燃效果。Alice Bonati等[12]认为氢氧化物与有机蒙脱土复配具有协同效应,可有效提高沥青阻燃效果。丁庆军等[13]认为MH和ATH复配可提高阻燃效果,但是价格昂贵,且影响沥青使用性能。兰翔[14]认为膨胀型阻燃剂与无机型阻燃剂复配具有更好的阻燃效果,且可降低对沥青性能的影响。贺海等[15]发现复合无机阻燃剂受热分解脱水碳化,可有效提升沥青阻燃性能,且不影响SBS改性沥青的粘附性。

综上分析发现,随着阻燃剂的发展,研究方向逐渐从单体阻燃剂转向复合阻燃剂,并在保证沥青使用性能的基础上,如何提高阻燃性能是研究的热点。本文选取APP、ATH、MH、HL四种单体阻燃剂进行复配,通过正交试验设计,运用矩阵分析法确定合理的配方,研究不同掺量下该阻燃剂对沥青性能的影响,以期为复合阻燃剂的研发与推广提供理论支撑。

1 试验准备

1.1 原材料

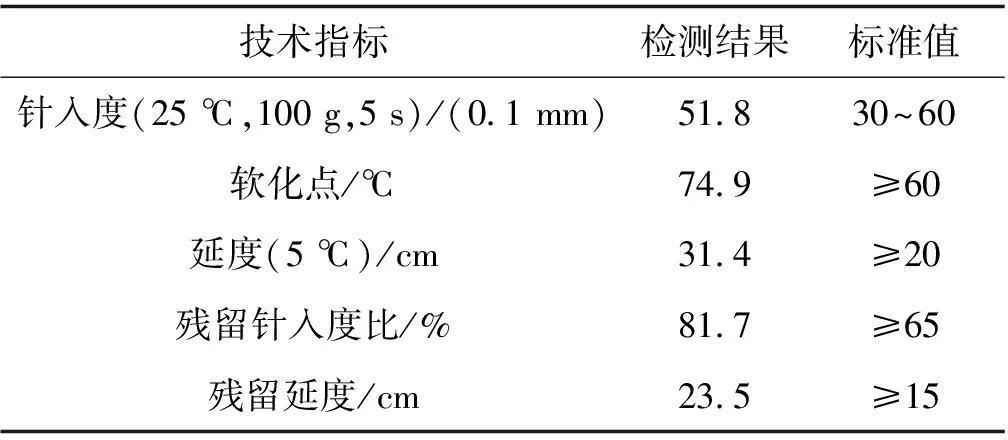

选取SBS(I-D)改性沥青作为原材料,各项指标检测结果见表1。单体阻燃剂包括APP、ATH、MH、HL。APP由云南某企业生产,聚合度≥1 000;ATH由山东某企业生产,Al(OH)3含量≥78%;MH由大连某公司生产,粒度为3 000 目;HL由上海某公司生产,Ca(OH)2含量≥95%。

表1 SBS改性沥青技术指标与检测结果

1.2 试验方案

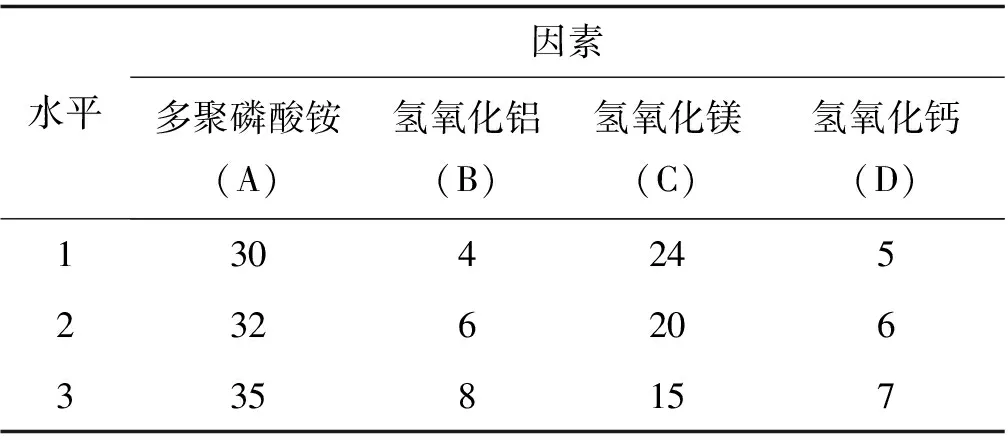

选用4种单体阻燃剂进行复配,确定为四因素、三水平、九处理正交试验,正交试验表模型为L9(34)。现有研究[16-17]表明,阻燃成分配比中APP∶MH=3∶2,ATH∶MH=3∶1,HL掺量不宜太大,一般取APP含量的1/6。考虑沥青3大指标和LOI四项指标,运用矩阵分析法进行正交试验多指标分析,确定复合阻燃剂最佳搭配方案。将复合阻燃剂按不同掺量掺入SBS改性沥青中,使用沥青高速剪切机进行剪切制备复合阻燃沥青,通过3大指标试验、DSR试验、布氏黏度试验、极限氧指数试验、TG热重试验分析复合阻燃剂掺量对沥青使用性能及阻燃性能的影响。因素水平见表2。

表2 因素水平

1.3 试样制备

在制备阻燃沥青时,为保证阻燃剂均匀分布在沥青中,采用湿法制备方案,4种阻燃剂均为白色粉末状,互相不产生化学反应。制备流程如下:1) 将SBS改性沥青放在165 ℃烘箱中保温2 h脱水备用;2) 按配比取用阻燃剂放在160 ℃的烘箱中1 h脱水;3) 取出阻燃剂加入沥青中人工搅拌5 min后放入油浴锅剪切;4) 保持转速1 000 r/min,剪切5 min,随后转速提升到4 500 r/min,剪切25 min;5) 转速在1 000 r/min剪切5 min去除气泡。

1.4 试验方法

参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》T0628,使用动态剪切流变仪测定沥青样品车辙因子,选用控制应变模式中的温度扫描测试方法,控制应变为12%,剪切频率为10 rad/s,初始试验温度设定为58 ℃,增幅为6 ℃,最高测试温度为82 ℃。

参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》T0625,使用布氏旋转黏度计测定沥青样品黏度,试验前盛样桶和转子保温不小于2 h,温度设定为135 ℃,沥青样品装入容器后保温30 min。

参照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为》,使用极限氧指数仪测定沥青样品LOI,试件尺寸长100 mm,宽为5.5 mm±0.5 mm,每组试件至少15条,初始氧气浓度设定在20%,氧气和氮气以40 mm/s±10 mm/s的速度通过燃烧桶至少30 s,点燃5 s移开点火器查看是否点燃,超过30 s无法点燃即增大氧气浓度,试样顶部持续燃烧即为点燃,记录氧气浓度。

使用德国NETZSCH公司生产的STA 449C型热重分析仪,分析基质沥青和复合阻燃改性沥青热重行为,样品质量大约为8 mg,保护气体为N2,净化气体为N2,流量为100 mL/min,升温速率为10 K/min,试验温度为室温到800 ℃,为保证试验结果的准确性,平行试验2次。

1.5 正交试验结果

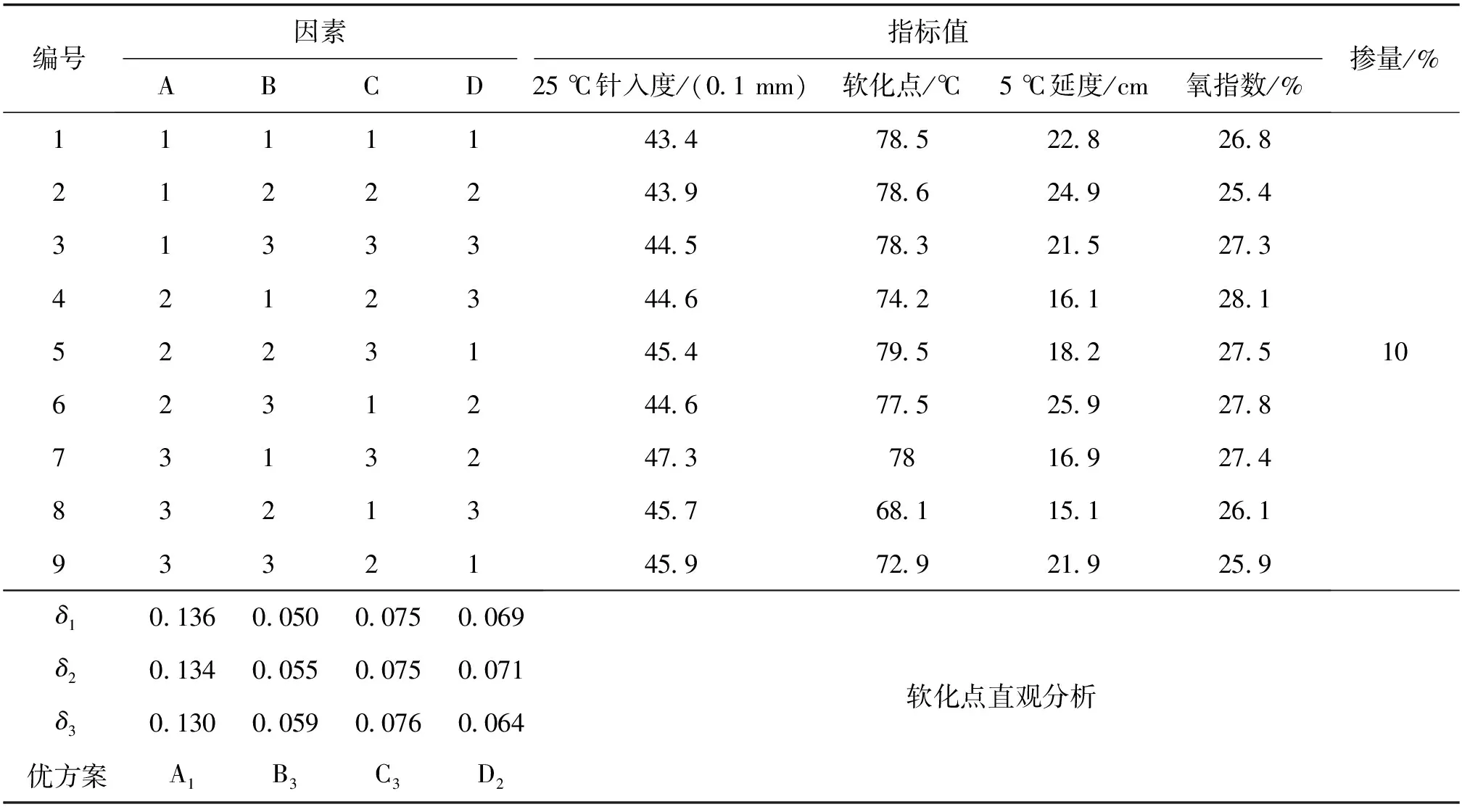

按L9(34)正交表复配阻燃剂,按10%掺量制备复合阻燃沥青,分别测定3大指标及极限氧指数,试验结果及矩阵分析法计算得到的影响权重结果见表3。

表3 试验方案、结果及影响权重

从表3可以看出,不同搭配组合的复合阻燃沥青4项指标试验值各不相同,从影响权重大小比较可发现,A、B、C、D四类因素中,每类因素有3种影响权重δ1、δ2、δ3,其中最大权重分别是A1(0.136)、B3(0.059)、C3(0.076)、D2(0.071)。据此可知,影响正交试验指标值大小的顺序为:APP>MH>HL>ATH,最佳复合阻燃剂搭配方案为A1B3C3D2。

2 复合阻燃沥青性能研究

2.1 复合阻燃剂掺量对沥青基本性能的影响

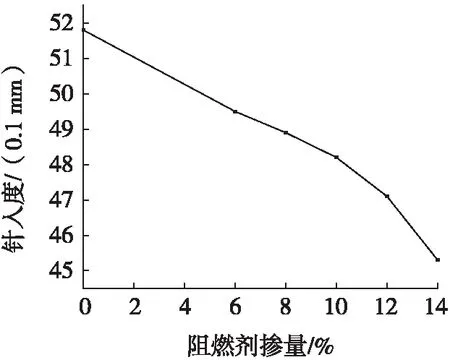

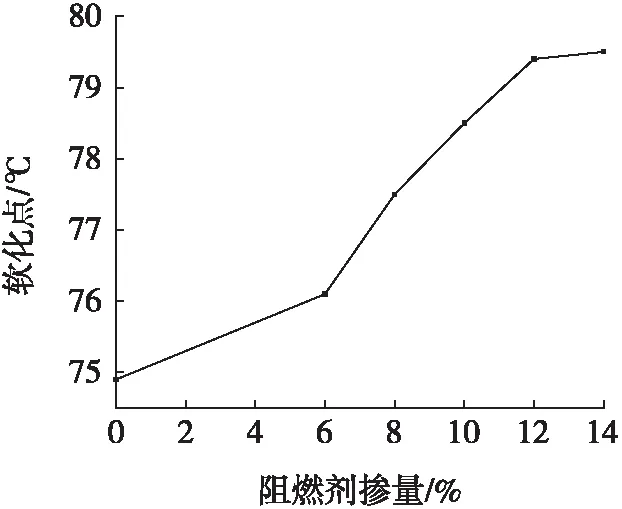

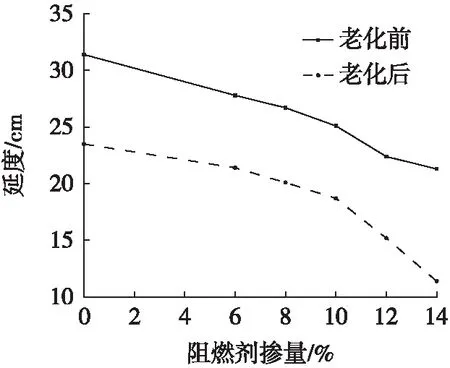

分别制备掺量为6%、8%、10%、12%、14%的复合阻燃沥青,测定沥青3大指标值,试验结果如图1所示。

(a) 针入度

(b) 软化点

(c) 延度

从图1可以看出,随着阻燃剂掺量的增加,针入度和延度下降明显,软化点上升,说明随阻燃剂的掺入沥青稠度增加,抵抗变形能力加强,高温性能得到改善。由于阻燃剂成分中无机成分对沥青有吸附作用,降低了沥青与阻燃剂之间的张力,致使沥青稠度增大,针入度和延度降低,软化点上升,老化后延度下降速度更快,老化后沥青变硬变脆,受阻燃剂影响更显著。

2.2 复合阻燃剂掺量对沥青高温性能的影响

分别对SBS改性沥青和不同掺量的复合阻燃沥青进行DSR试验和布氏旋转黏度试验,试验结果如图2所示。

(a) 车辙因子

(b) 布氏旋转黏度

由图2可以看出,掺加复合阻燃剂前后,沥青的车辙因子均随温度的升高而下降,随阻燃剂掺量的增加,相同温度下掺量越大,复合阻燃沥青车辙因子越大;135 ℃黏度也随阻燃剂掺量的增加而上升。由于复合阻燃剂中无机化合物偏碱性,与沥青中的酸性物质产生酸碱反应,增强了沥青界面结合力,提高了沥青的黏度。因此,阻燃剂的掺入提高了沥青的高温稳定性和抗车辙能力。但当阻燃剂掺量为14%时,阻燃改性沥青的135 ℃达到了3.029 Pa·s,超出了规范要求,说明阻燃剂的掺加对施工温度的控制有一定的负面影响,阻燃剂掺量不宜过大。

2.3 复合阻燃剂掺量对沥青LOI的影响

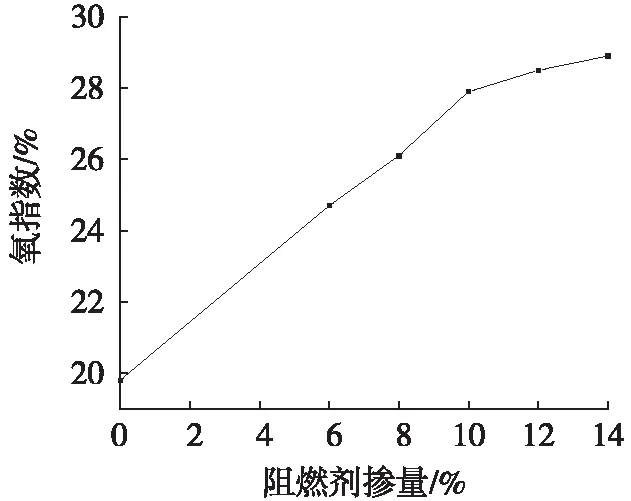

分别对SBS改性沥青和不同掺量的复合阻燃沥青进行氧指数试验,试验结果如图3所示。

由图3可见,复合阻燃沥青的氧指数LOI值明显大于SBS改性沥青,且随着复合阻燃剂掺量的增加,LOI值增大。复合阻燃剂掺量为6%、8%、10%、12%、14%时,阻燃改性沥青的氧指数较SBS改性沥青分别增加了24.7%、31.8%、40.9%、43.9%、46%。阻燃剂掺量10%以下的氧指数增速明显大于10%以上的,从8%到10%,氧指数增加了1.8%,增幅为6.9%,从10%到12%,氧指数增幅为2.2%。加入阻燃剂后可明显改善SBS改性沥青的阻燃性能,且阻燃剂掺量越大阻燃效果越好,但掺入量超过10%后其作用变弱。据此,从沥青基本性能、施工温度及阻燃效果综合考虑,本文复合阻燃剂的最佳掺量在10%~12%之间。

图3 复合阻燃剂掺量对LOI的影响

2.4 复合阻燃沥青的燃烧动力学性能

1) 试验结果

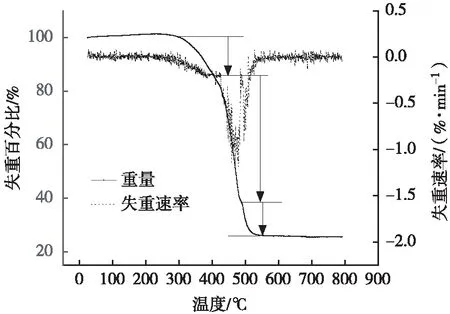

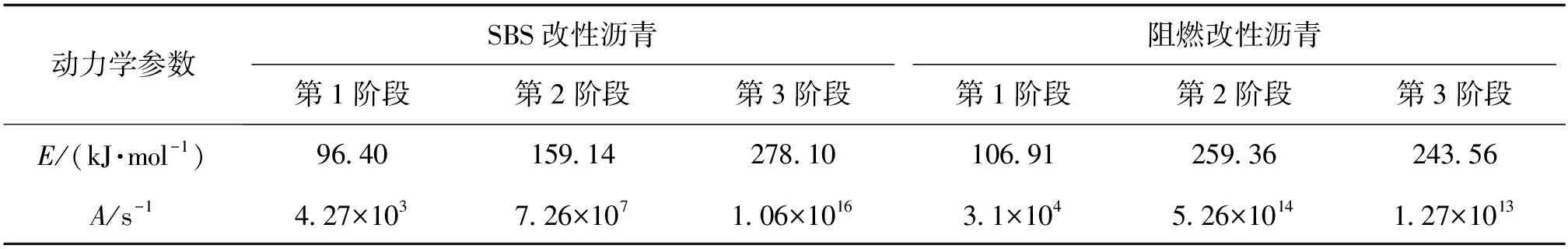

制备掺量为10%的复合阻燃沥青,进行TG试验,与SBS改性沥青作对比分析,运用Origin软件计算处理得到TG-DTG曲线,并基于热分析动力学理论,运用Coats-Redfern积分法对2种沥青进行动力学建模分析,求取动力学三因子,以此评价阻燃效果,TG试验结果如图4所示,动力学计算结果见表4。

(a) 阻燃改性沥青

(b) SBS改性沥青

表4 动力学计算结果

2) 热重曲线分析

由图4可以看出,掺加复合阻燃剂后沥青燃尽残碳量有所增加,从TG曲线的拐点可将沥青受热分解过程大致分为3个阶段:(1) 300 ℃~420 ℃段,此阶段沥青轻质组分的分解致使沥青质量损失。(2) 420 ℃~480 ℃段,该阶段的DTG曲线波动多而大,存在多个峰值。由于此温度区间内,沥青参与燃烧分解的组分较多,包括第1阶段剩余的轻质组分、胶质和部分沥青质,这些组分因热分解温度不同致使沥青第2阶段的失重速率存在不均匀性,即DTG曲线体现多个峰值。(3) 480 ℃~540 ℃段,该阶段沥青质进一步分解,至沥青失重百分比基本保持不变,说明各组分基本分解完全。

3) 动力学分析

从表4中可以发现,2种沥青第1阶段的活化能E均较小,说明沥青中的轻质组分较其他组分更易被点燃,因此该阶段的沥青活化能E较后2个阶段小得多。从图4可知,2种沥青第2阶段DTG曲线峰值明显较其余2个阶段要大,说明该阶段热分解速率较快,阻燃改性沥青的活化能E较SBS改性沥青增加了62.9%,DTG峰值则减小了25.3%,2个指标变化趋势相吻合。

从表4还可知,第3阶段阻燃改性沥青的活化能E较SBS改性沥青的活化能E小14.2%,且较自身第2阶段降低了6.1%。表明沥青在该阶段燃烧参与热分解的主要是较其他组分更难分解的沥青质,燃烧需要更大能量,体现为活化能E增大;由于阻燃改性沥青中的阻燃剂成分含有部分无机化合物,对沥青中的轻质组分有一定的吸附作用,随着燃烧温度的升高无机氢氧化物逐渐碳化,导致吸附的少量轻质组分被释放参与燃烧,降低了活化能E的大小,这也与阻燃改性沥青在第1阶段的活化能E大于SBS改性沥青相印证,即阻燃剂的加入减少了第1阶段参与燃烧的轻质组分,从而增加了第1阶段的活化能E。

研究阻燃改性沥青的目的就是希望在隧道火灾中尽可能延缓沥青参与燃烧,给救援人员争取抢救时间。从图4可见,沥青燃烧失重主要在第2阶段,因此考虑前2个阶段的活化能E越高,阻燃剂效果越好。由表4可知,阻燃改性沥青第1阶段的活化能E较SBS改性沥青提升了10.9%,第2阶段提升了62.9%,说明添加阻燃剂之后沥青的燃烧反应阻力增大,反应活性降低,热稳定性更好。

3 结论

1) 通过正交试验确定了复合阻燃剂的最佳搭配方案是A1B3C3D2。随着复合阻燃剂的掺量增加,针入度下降,软化点上升,高温性能得到改善,而5 ℃延度下降明显,老化后14%掺量的复合阻燃沥青延度不满足规范要求,沥青低温性能不足。

2) 随着复合阻燃剂的掺量增加,沥青的车辙因子呈上升趋势,135 ℃黏度也随之提高,高温抗车辙能力提升明显,但是掺量达到14%时黏度超出规范要求,会导致施工温度过高。

3) 随着复合阻燃剂掺量的增加,沥青的LOI提升明显,但是复合阻燃剂掺量达到10%之后提升幅度变缓,综合考虑本文制备的复合阻燃剂掺量在10%~12%为宜。

4) 由TG试验分析及动力学计算可知,掺加复合阻燃剂前后沥青的失重行为基本一致,主要是失重速率及最终残碳量的区别;在燃烧的第1阶段和第2阶段,复合阻燃沥青的活化能E较SBS改性沥青均有所增加,燃烧反应阻力增大,本文制备的复合阻燃剂对抑制沥青燃烧有较好的作用。