超高温高压井固井水泥石养护方法及力学性能研究

2021-09-10武治强岳家平幸雪松范白涛

武治强 岳家平 吴 怡 幸雪松 范白涛

(中海油研究总院有限责任公司, 北京 100028)

0 前言

固井质量是封隔井眼内的油层、气层和水层,以及保护油气井套管、延长油气井寿命、提高采收率、合理开发油气资源的关键[1]。当在超深、超高温、超高压复杂储层及复杂地质条件下应用超高温高压井固井技术时,对固井水泥石的综合力学性能要求更高[2-4]。良好的水泥石力学性能(弹性模量、泊松比和韧性)更有利于保持井筒的完整性,可避免井筒气窜、环空带压等井筒安全风险,同时有利于延长高温高压油气井的服役寿命[5-6]。

常用水泥石的固化养护和制备方法存在以下不足[7-11]:(1) 水泥石固化养护和制备过程中的实验温度、压力与超高温高压井的高温高压工况不相匹配;(2) 水泥浆体系在压力≤20.7 MPa、低温条件下固化脱模,然后置于一定温度、压力条件下养护,无法准确模拟超高温高压井的交变高温、高压复杂工况中水泥浆体系的水化反应过程;(3) 按照标准尺寸的抗压强度、抗拉强度测试试样固化养护后的水泥石,在脱模过程中承受外加载荷的影响,水泥石力学性能测试精确度不够。水泥石性能评价结果与超高温高压井的高温高压工程实际情况存在偏差,无法反映高温高压实际工况下的水泥石真实性能,高温高压水泥浆体系性能认识不清,严重影响固井质量及固井技术,甚至威胁到井筒的完整性。

建立适用于超高温高压井工况的水泥石固化养护及制备方法,准确测试水泥石的力学性能,优化设计水泥浆体系中外加剂的种类及用量,是提升水泥石封隔能力和密封完整性的有效途径。本次研究中设计了150 MPa、300 ℃高温高压水泥浆固化养护装置,建立了适用于高温高压复杂工况条件的固化养护装置和水泥石制备方法,通过模拟超高温高压井高温高压工况固化养护水泥浆体系,准确掌握水泥浆和水泥石的综合性能,同时针对井筒工况特性进行水泥浆体系的优化设计。

1 水泥石制备及固化养护实验

1.1 超高温高压井水泥浆体系的配方准备

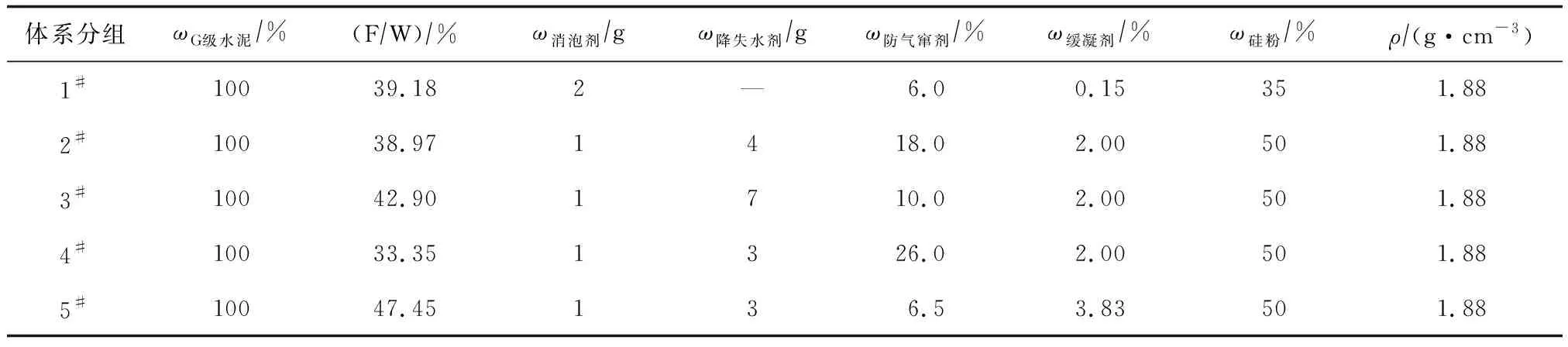

实验中选取5组超高温高压井水泥浆体系,每组体系由G级水泥及硅粉、消泡剂、降失水剂、防气窜剂、缓凝剂等外加剂组成。首先按照标准方法进行混浆,然后在超高温高压井70 MPa、250 ℃工况条件下固化养护4 d。超高温高压井水泥浆体系的配方如表1所示。

表1 超高温高压井水泥浆体系配方

1.2 水泥石的固化养护及制备

根据标准《油井水泥》(GB/T 10238 — 2015)和《油井水泥试验方法》(GB/T 19139 — 2012),水泥石的固化养护分为常压养护和加压养护。

超高温高压井的井底温度、压力分别可高达250 ℃、70 MPa,常规的方法及养护装置往往难以适应这种恶劣工况,不能真实反映其井下的高温高压水泥浆体系性能。为此,我们设计了适用于超高温高压井水泥浆体系的高温高压水泥石固化养护装置,它由高温高压釜、温度压力控制系统、水泥石养护装模等三大部分组成。

养护方法是:取配制的水泥浆由下至上逐层灌满,紧固水泥石固化养护装置,通过可拆卸提放把手将其整体置于高温高压釜中;釜内剩余空间注满水,安装釜盖保持密封;按照超高温高压井的实际工况设置温度压力控制系统,自动控制升温、增压速率,达到70 MPa、250 ℃时记录实验开始时间。实验周期内可实时模拟超高温高压井交变温度、压力工况,实验结束后高温高压釜保持压力并自然降温至60 ℃,泄压;然后,取出水泥石养护装置并通过取芯钻头或线切割方式逐层加工所需抗压、抗拉水泥石试样,立即放入(27±3)℃的冷却水浴中以待测试。

采用此方法,可根据水泥石性能测试所需试样数量,任意设置水泥石养护装置尺寸及层数,从而满足水泥石性能测试所需的试样尺寸及数量。同时,水泥浆体系固化和养护后直接通过相应尺寸的取芯钻头或线切割方式制备水泥石试样,无需脱模,水泥石无需承受外载。所制备的水泥石试样表面平整、光滑,同时高温高压釜密封性较好。定期更换密封圈,操作便捷,设计的300 ℃、150 MPa条件可满足超高温高压井工况对于特殊水泥浆体系固化养护及水泥石制备的需求。

2 实验结果分析

2.1 单轴抗压强度分析

实验中,分别经5组水泥浆体系高温高压固化养护后所制备的水泥石结构致密、表面平整光滑,其试样对应标记为1#、2#、3#、4#、5#。其试样单轴抗压强度测试结果如表2所示:抗压强度为38.26~52.13 MPa,抗压强度对应的最大应变为1.42%~2.43%。从图1所示单轴抗压强度曲线来看,水泥石压缩应力-应变曲线均出现压实段和弹性段,其中压实段弹性模量为0.18~1.78 GPa,而压实段之后所出现的弹性变形段弹性模量为2.57~4.77 GPa。

表2 5组水泥浆体系养护的水泥石试样单轴抗压强度测试结果

图1 5组水泥石试样单轴抗压强度曲线

以1#试样为例,其单轴抗压应力应变曲线及弹性模量拟合结果如图2所示。其起始段弹性模量仅为1.89 GPa。当持续压缩应变增大至0.75%时,压缩应力应变曲线再次呈现弹性变形现象。此时弹性模量达到4.59 GPa,直至应力增大为52.49 MPa时试样发生破坏。这表明水泥石受较小压缩载荷时,内部发生压密实作用,随着外界压缩载荷逐渐增大,表现出了良好的抵抗变形与破坏的能力以及较高的抗压强度。因此,水泥浆体系配方优化设计中,应从降失水剂、防气窜剂等各种助剂协同作用的角度综合考虑固化养护后水泥石的压缩性能。

图2 1#试样单轴抗压强度曲线及弹性模量拟合结果

2.2 抗拉强度分析

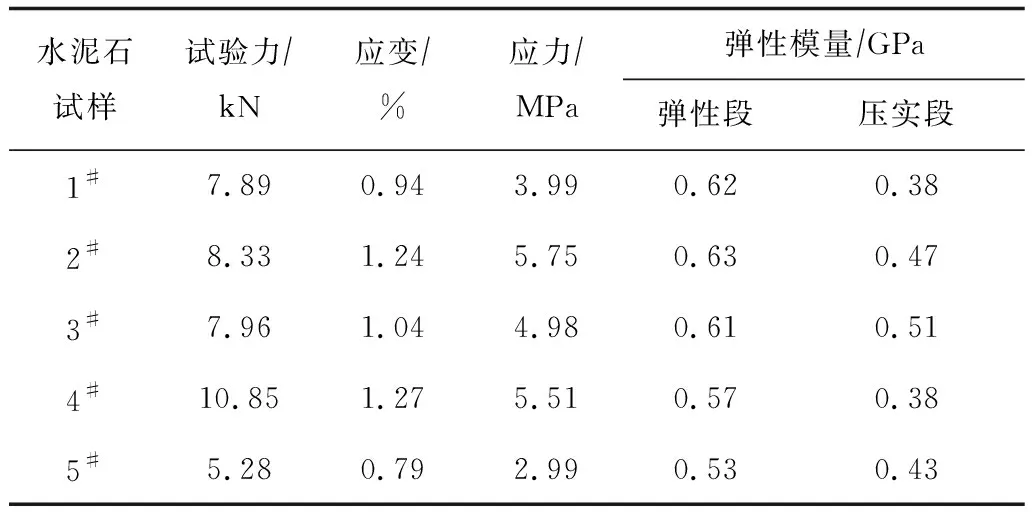

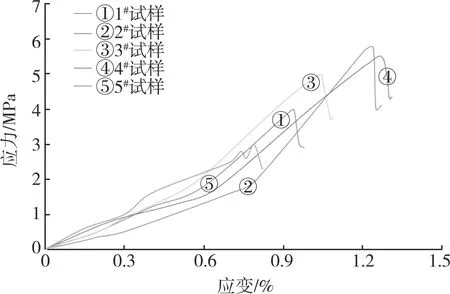

根据高温高压固化养护条件下水泥石抗拉强度实验结果(见表3、图3),5组水泥石试样的抗拉强度介于2.99~5.75 MPa,水泥石内部在拉伸载荷作用影响下发生的最大变形量介于0.79%~1.27%。在巴西劈裂实验应力-应变曲线中同样出现压实段和弹性段,其中压实段弹性模量介于0.38~0.51 GPa,弹性段弹性模量介于0.53~0.63 GPa。

表3 不同水泥浆体系水泥石抗拉强度测试结果

图3 5组试样抗拉强度曲线

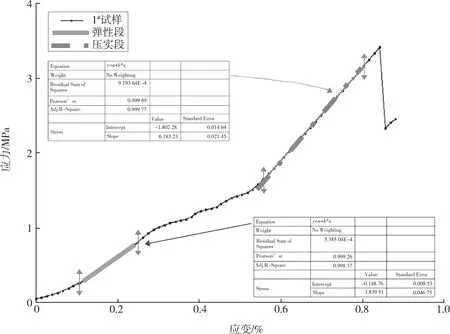

以1#试样为例,其单轴抗拉应力应变曲线分为压实段和弹性段(见图4),压实段弹性模量仅为0.38 GPa,在低应力下发生较大变形。当拉伸应变增大至0.5%时,应力应变曲线进入弹性段,弹性段弹性模量达到0.62 GPa,直至应力增大为3.42 MPa时试样发生破坏。这表明在高温高压工况下水泥浆体系固化后,水泥石受到的外界拉伸载荷较小时内部大量变形点发生变形而表现出较好的变形能力,而外界拉伸载荷逐渐增大时表现出良好的抵抗变形与破坏的能力。优化后的配方适用于超高温高压井70 MPa、250 ℃井况。

图4 1#试样单轴抗拉强度曲线及弹性模量拟合结果

2.3 水泥石断面SEM形貌特征分析

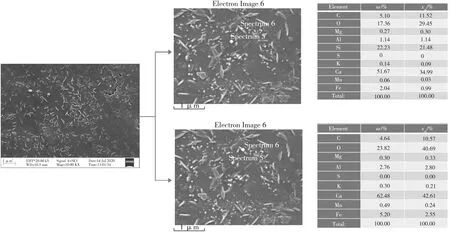

结合现场实际要求,取单轴抗压强度实验和抗拉强度实验结果较好的体系1#和体系2#实验后水泥石断面局部小尺寸样品(1#、2#),应用SEM扫描电镜观察水泥石本体内部结构特征。

(1) 1#试样SEM形貌特征分析。水泥石试样局部显微形貌表现出局部颗粒状和针状结构,如图5所示。针对颗粒状结构进行局部分散性颗粒化学组分及含量(ω)分析,结果显示其组成为:51.67%Ca+22.23%Si+17.36%O+5.10%C+2.04%Fe+1.14%Al+0.27%Mg+0.06%Mn。针对针状结构进行局部分散性颗粒化学组分及含量分析,结果显示其组成为:62.48%Ca+23.82%O+5.20%Fe+4.64%C+2.76%Al+0.30%Mg+0.30%K+0.49%Mn。两者的化学组分和含量有着显著区别,其组分不同所以结构和形貌也不同。这表明在70 MPa、250 ℃工况下水泥浆水化反应速度变化明显,所加入的分散剂性能难以完全发挥。针对此现象,可进一步优化分散剂的种类和性能,优化设计水泥浆体系固化养护后的分散性能,综合提升水泥石的力学性能。

图5 1#试样局部分散性颗粒化学组分

(2) 2#试样SEM形貌特征分析。经观察,2#水泥石试样的局部显微形貌同样出现针状物质堆积(见图6),其主要化学组分及含量为:59.19%Ca+22.67%O+13.85%Fe+1.88%C+1.76%S+0.36%Mn+0.28%K。再观察该部位附近的水泥石基体,其主要化学组分及含量为:48.73%Ca+23.09%Si+16.74%O+4.49%C+4.11%Fe+1.50%Al+0.81%Mg+0.52%K。相比之下,针状物质中的Ca、Fe等元素含量较基体明显升高。分析认为,水泥组分中不同颗粒形态的硅酸三钙(Ca3SiO5)和铁铝酸四钙(4CaO·Al2O3·Fe2O3),是由于高温下的水化反应及水泥浆体系在高温环境下的分散性所致。

图6 2#试样局部化学组分对比分析

通过以上对比可看出,加入分散剂的1#水泥石试样局部组分积聚、堆积现象相对有所改善,但其局部颗粒组分均显著加大了水泥石的各向异性,导致水泥石在承受外界载荷作用时因各向异性而极易出现形变不均匀、甚至局部微裂纹形核扩展的现象。1#、2#水泥石试样的局部结构差异均源于水泥浆分散性能难以有效控制,其中的Ca、Fe、Al等元素均来自于水泥浆中铁铝酸钙等成分的加入。这些组分的加入是为了改善水泥石力学性能,从而提高水泥石的韧性。但水泥浆在高温水化或凝固过程中存在分散性,不仅达不到增韧效果,反而会因水泥石内部组分不均匀而进一步加剧水泥石的各向异性。此时,在超高温高压井工况载荷作用下,水泥石的力学性能无法抵抗外载作用,局部薄弱处易出现裂纹形核和扩展,不能满足井筒封隔能力所需。

3 结 语

南海莺歌海盆地是典型的超高温高压区块,固井质量直接影响着油气田开发的高效性。现有超高温高压养护方法缺失,无法准确评价水泥浆体系中超高温高压环境水泥石的力学可靠性,固井质量受到较大影响。为此,基于超高温高压井水泥浆设计及试验标准,设计了150 MPa、300 ℃高温高压水泥浆固化养护装置,建立了相应的水泥石实验制备方法。应用该装置模拟超高温高压井交变温度压力工况水泥浆体系水化反应过程,所制备的水泥石试样表面光滑平整,能够满足超高温高压井水泥浆体系固化养护的需求。采用超高温高压井水泥浆体系固化养护的水泥石,抗压、抗拉强度等性能受外加剂种类及用量的影响作用显著。在满足井筒工况承载能力要求的前提下,降低水泥石弹性模量、提升水泥石变形能力,更有利于提升水泥石的封隔能力。经高温分散性较好的水泥浆体系固化养护后,可以避免局部组分积聚和堆积现象,充分保障水泥石内部组分的均匀性,有效改善水泥石的各向异性,有利于保障超高温高压井复杂载荷作用下水泥石的密封完整性。