汽车法兰盘机床自动上下料系统的研发

2021-09-10冯智宁

冯智宁

摘要:目前汽车法兰盘加工1人看管1台加工中心,手动装夹等工作劳动强度大、耗费人力;单件零件加工节拍短,机器人节拍跟不上,难以实施自动化。通过1台机器人负责3台加工中心的自动上下料及机床液压夹具,解决了劳动强度大、耗费人力的问题;采用3上3下的6夹具结构,解决了工件加工节拍时间短、机器人上料节拍长的问题。改进后实现人工轻松放、取料,配合机器人自动上下料,1人能看管3台加工中心,按两班工作制,工人由6人减至4人,节约人力成本66%;由于自动上下料对比人工上下料装夹节约6s,提升生产节拍10%;对比原工艺方案能产生1年约40万元的经济效益。

关键词:法兰盘;自动;上下料;机器人

中图分类号:TP23 文献标志码:A 文章编号:1009—9492f2021)03—0184—02

0引言

随着汽车行业的蓬勃发展,汽车的配件市场广阔,专业化、细分化程度越来越高。汽车原厂自动化程度相对较高,目前汽车维修零配件自动化程度不高,制约因素为维修零配件批量小、品种多,且经常要换产。提高换产效率和柔性化生产,是解决这个问题的关键所在。针对汽车零件,如法兰盘,亦是品种多,需要0.5~2天时间换产一次。自动化程度越高,所带来的装夹、夹具、设置问题越多,另外也要适应生产节拍问题。

国内目前的法兰盘零件,车削加工部分工序由于车削单件加工时间较长,上下料机器人能匹配其加工效率,已经能实现机器人上下料操作。本文研发的是钻孔工序部分的机床自动上下料。由于钻孔时间快,单工件钻孔的时间远小于机器人一次上下料的时间。本文介绍的是一种3上3下6夹具的一次装夹方法,解决以上问题,另外也解决了钻孔定向的问题。

1总体结构

1.1总体布局

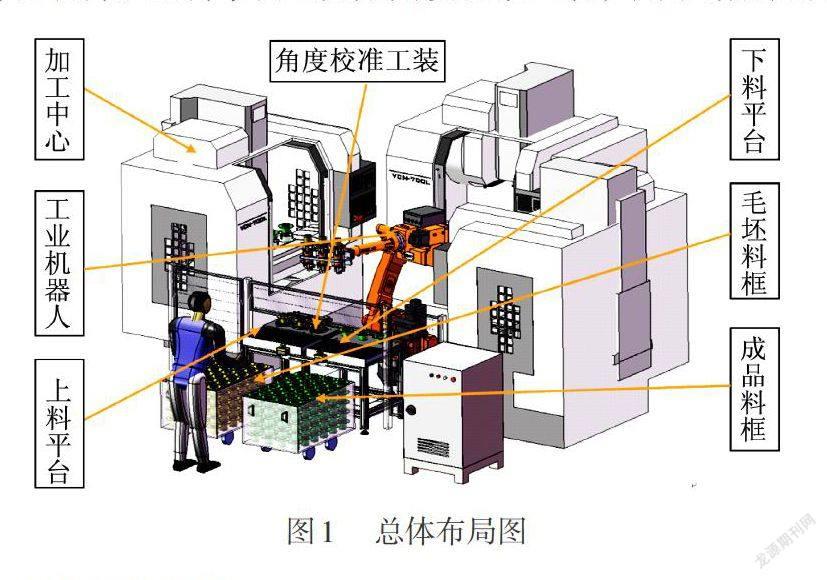

图1所示为总体布局,本系统有3台加工中心,用于钻孔加工,“品”字型布局。工业机器人放中间,用于搬运零件到3台加工中心上;上料平台和下料平台放在正面左右两边,用于机器人取料和放料的过渡平台。毛坯料框与成品料框放在左右两侧,是毛坯和成品的堆放区;人站在上下料平台前面放料和取料。上料平台上方是角度校准工装,用于钻孔定向。

1.2关键部件結构

1.2.1工业机器人

工业机器人采用六轴关节机器人,负责移动搬运工件,如图2所示,从上料平台搬运到机床夹具上,从机床夹具搬到下料平台上。机器人负载50kg,能实现最大1.96m半径范围的搬运,适合加工中心“品”字型摆放,完成对3台加工中心自动上下料工作。采用标配工业机器人系统,通过10与3台机床数控系统进行通信连接,实现免除外置中控系统的要求,数据传输快速稳定。通过优化路径轨迹,使搬运时间最小化。

1.2.2上下料平台

上料平台负责工件上料时,人工放料区与机器人取料区之间的移动,如图3所示。下料平台负责工具下料时,机器人放料区与人工取料区之间的移动。上、下料平台由平台支架、平台板、导轨、气缸、按钮组成。气缸推动平台前后移动。

1.2.3角度校准工装

角度校准工装负责工件机械定位与工件角度定向等功能,如图4所示。可以通过调整,适合不同大小规格的零件,定位环中三颗长螺钉根据工件大小,调节工件摆放位置。固定板沿着定向圆杆调节定向方杆的高度。定向调节是根据零件凸台位置来调节方杆前后。这样便适合多品种零件凸台位置定向调节。

1.2.4机器人末端夹具

机器人末端夹具负责机器人抓取工件,由6套气动卡盘组成,可同时抓取6个工件。调整手爪位置或更换手爪可以夹持不同孔径大小的零件,如图5所示。

这套夹具包含了气动夹具,可以进行多种规格手爪的更换,适合不同大小和种类零件的自动上下料;夹具上安装有吹气装置,对工件加工残留的铁削吹走,保证工件装夹的稳定和精度;气动卡盘安装有到位传感检测系统,能检测卡爪是否装夹到位,保证使用安全。

2具体工作流程

设备上电开启机床和机器人程序;工人从毛坯料框取3个工件毛坯放到上料平台工装上;握住工件右旋至工装限位终止处,完成角度定位;人工按上料平台上料启动按钮,毛坯被推送至机器人取料区;工业机器人开始取毛坯,移动到加工中心门前;加工中心加工完成上一批3个零件加工后,机器人另外3个空手爪先夹取3个成品零件,加工中心再反转夹具(首次放置毛坯,此步骤不需要);放置3个工件毛坯到加工中心夹具上;机器人夹具之前夹取的3个成品放置下料平台,平台推送到工人取料区;工人把加工好的成品放入成品料框。

机器人依次在3台加工中心循环上述流程动作。直到按最后一次上料按钮。放完最后一批料后,不再上料。结束整批零件的加工。

3技术特点

3.1 3上3下成套夹具技术

由于钻孔工艺中加工节拍较快,单个工件钻孔时间为20s,机器人搬运一次时间节拍为40 s。如果传统工艺采用1个夹具装夹,机器人节拍会跟不上3台加工中心生产节拍,导致加工中心等待机器人的情况。为了提高加工中心的有效加工时间,提高生产效率,必须减少加工中心等待浪费的时间,这时需要加工中心不停连续加工,机器人稍微等待加工中心为宜。故开发了3上3下的成套夹具,一次换3个料,提高生产效率。

机器人从上料平台夹取3个相同的毛坯。机器人成套夹具翻转180°,如图6所示。无料手爪朝下,靠近已完成加工的加工中心的3个成品上方,夹取成品上来。翻转成套夹具180°,把开始夹取的毛坯放人加工中心的卡盘上,完成成品和毛坯的换料。机器人把抓取的成品放到下料平台,如图7所示。

3.2角度定位技术

因为工件需要钻孔,工具钻孔需要在毛坯的凸台上钻孔,如图8所示,故需要毛坯定向加工。采用角度校准工装,人工上料前把工件角度旋转到同一角度。人工旋转工件使凸台侧面靠着方向方杆,如图4所示。

3.3快速换产调整技术

由于工件品种样式尺寸多,通常一批零件加工0.5~2天时间需要换产。换产的便利性和快捷性直接影响生产效率。采用夹具可调节式和机器人参数调整式换产,避免了更换夹具和机器人重新示教的时间。通过调整机器人手爪位置、加工中心卡盘卡爪位置、定向方杆和定位环螺丝位置,实现机械定位调整。控制器软件方面通过设定机器人抓取高度参数适应不同高度的零件,实现快速换产。

4结束语

研究结果说明,采用机器人对3台加工中心进行上下料,采用6夹具结构的机器人末端夹具形式和可调整的角度定位技术,解决了汽车法兰盘采用机器人快速定位上下料的生产需求。通过机器人自动上下料和快速换产调整技术,缩短了加工辅助时间,提高了10%的生产效率。为客户每班节约2个人,按两班制计算,1年产生效益约40万元。