异步电机斩波串级调速方法研究

2021-09-09柳翔林向小民孙俊晖

柳翔林,向小民,孙俊晖

(1.三峡大学 电气与新能源学院,湖北宜昌 443002;2.国网湖北省电力有限公司武汉供电公司,武汉 43000)

引言

斩波串级调速系统具有结构简单、易运行等优点,相比于变频调速,斩波串级调速系统对电机转子侧施加控制,因而能量损耗更低,效率更高[1,2]。近年来,随着斩波技术的快速发展和应用,斩波串级调速系统功率因数、调速范围、调速精度等方面显著提高,这是一种十分经典的高效节能调速方案,在风机、水泵等高压大功率国民经济生产设备中受到了大范围运用[3-5]。

将异步电机中的转子转差功率和电流经过斩波电路提供串级调速所需的附加电势,取代传统串级调速的逆变角控制,它不仅能提高电力系统转差功率的利用率,而且谐波功率小,机械特性硬,在高压大功率电机的节能和调速上具有突出的优势。而且设计了转速电流双闭环控制,能提高系统动静态稳定特性,消除静差,更好地实现对转速的跟踪调节。

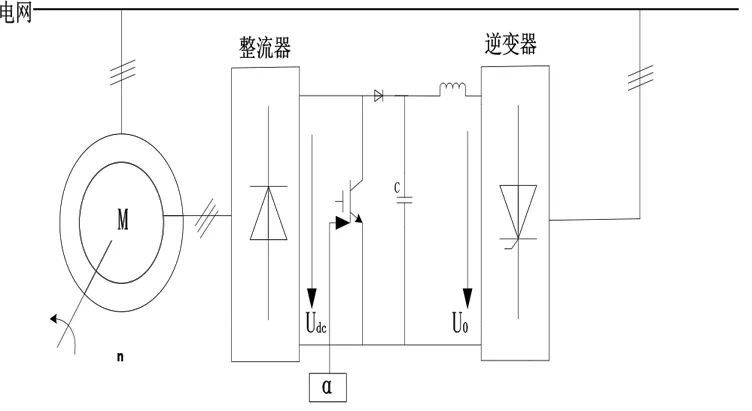

1 斩波串级调速系统结构

斩波串级调速系统的结构如图1所示[6]。在斩波串级调速系统中,左侧为三相桥式整流单元,将异步电机转子回路三相交流变为直流。右侧为三相全桥有源逆变电路,为了提高功率因数,将逆变器固定工作在最小逆变角,中间的斩波电路替代逆变器,作为可调附加电动势,通过调节占空比来改变斩波器的输入端,即转子侧合成电势大小,达到调节电机转速的目的。

图1 斩波串级调速系统结构图

2 斩波调速系统的机械特性

图2为斩波串调系统的机械特性曲线。由图2可知,相对于电机固有机械特性,加入斩波调速环节后,异步电机的机械特性在占空比取α1=0.8和α2=0.9时,即转差率为S10和S20时的电机机械特性曲线的固有斜率几乎没有改变,所对应的斜率角变化很小。由此可推出,在转子侧接入斩波串级调速系统后,工作段运行曲线没有明显改变,即加入斩波环节对电机造成的影响较小,系统机械特性较硬,电机对机械负荷的拖动能力基本不受影响。

图2 斩波式串级调速系统的机械特性

3 双闭环控制系统的设计

开环系统存在静差调速,只能满足某些转速调节范围要求低的场合[7-9],为了进一步提高转速稳定性和抗冲击负载的能力,设计了电流内环和转速外环双闭环控制系统,其控制原理图如图3所示。

图3 双闭环控制原理图

4 升压斩波串级调速系统的仿真

4.1 各电气量仿真

以7.5 kW/380 V的三相异步电机的斩波串级调速设备为仿真平台进行验证,恒定负载转矩为76 N·m,异步电机参数及系统参数如表1~2所示。

表1 异步电机参数

表2 系统参数

风机泵类等负载为平方转矩,为了接近现实情况,利用电机测速模块得到转速信号,把转矩信号反馈到输入端,逆变环节使用半控型电力电子器件晶闸管,控制脉冲为三相六脉冲发生器。为了防止逆变颠覆,触发控制角固定为最小逆变角30°,系统仿真结果如图4所示。

图4(a)、(b)、(c)、(d)分别是系统转子电流、电磁转矩、逆变器直流电压和逆变器交流电压的波形。根据原理公式可知逆变器直流侧电压固定为440 V。负载转矩恒定,给定转速为恒定阶跃信号,在电机刚启动的0.05 s内,定子电流与转子电流出现短时冲击,但在0.05s后系统达到稳定。逆变器直流侧电压在440 V上下波动,这是由于电网受扰动导致。

图4 系统仿真波形

4.2 闭环转速仿真分析

闭环系统的PI参数为:转速环中kp=15、ki=2和电流环中kp=2、ki=50。仿真得到转速波形和电流波形如图5,速度给定反馈波形为图6。

图5 转速波形和电流波形

图6 速度给定反馈图

带载运行条件如下:电机所带负载为76 N·m,仿真时间为1 s。设控制系统0 s的速度给定值为500 r/min,系统在给定的转速阶跃信号作用下运行。启动时转速超调量为11%,上升时间约为0.1 s,调节时间约为0.05 s,转速切换时,超调量为2.5%,上升时间为0.07 s,调节时间为0.08 s。电流环保证了启动过程和调速过程中主回路电流峰值在110 A,转速稳定后电流稳定在20 A。转速较快的调整到所设定的给定转速,稳定后基本无波动,转速抗扰性能好。同样的情况,0.4 s的给定速度阶跃信号增加大为800 r/min,电机的实际转速基本无滞后给定的阶跃信号,较好地跟随给定转速,可见该转速闭环系统具有较优良的抵抗负载的突然变化并能较好地跟踪给定转速。

5 结语

传统串级调速系统中加入升压斩波环节,能够提高异步电机在低速运行时功率因数。将异步电机中的转子转差功率和电流经过斩波电路提供串级调速所需的附加电势,取代传统串级调速的逆变角控制,能够提高电力系统转差功率的利用率和机械特性,并且减少了谐波功率,在高压大功率电机的节能和调速方面具有突出的优势。设计的双闭环无静差调速控制系统具有较好的动态性能和稳态抗扰性能,具有工程运用价值。