银氧化锡触头制备工艺对比及其电弧侵蚀特性综述

2021-09-09王召斌陈康宁李维燕

李 朕,王召斌,陈康宁,李维燕,尚 尚

(江苏科技大学 电子信息学院,江苏镇江 212003)

引言

在电器开关、仪表仪器中,电接触材料担负着通断电流的关键功能。银氧化镉因优良的灭弧性、抗电蚀性及接触电阻低而稳定等优点,在中等负荷开关中获得广泛应用,被称为“万能触点”,但因其含有对人体和环境有毒的Cd元素渐渐淡出人们的生活。银氧化锡电接触材料是第二相颗粒弥散分布于银基体中的金属基复合材料,是近年发展较快的一种无毒无害、环境友好型电触头材料。银氧化锡具有优良的耐电弧侵蚀性,良好的热稳定性和耐磨损性,较好的抗材料转移能力以及抗熔焊性能优异,是目前在直流接触器、功率继电器及低压开关中代替银氧化镉的理想材料[1,2]。

传统的A g基触头材料制备工艺包括粉末冶金法和合金内氧化法,其中根据制粉工艺的差异性,粉末冶金法包括:机械合金化法、化学共沉淀法、反应雾化法、预氧化合金法以及反应合成法。但是近些年来,科研工作者致力银氧化锡的性能研究工作,包括接触电阻分布不均、温升过高、触头电寿命不长等问题,提出了一些改良制备工艺,包括添加剂引入工艺、表面包覆工艺、纳米技术改性工艺。

触头磨损又称侵蚀,指触头在分断或闭合电路的过程中,由于机械的撞击和摩擦、化学腐蚀以及电弧与火花的烧蚀,造成触头金属损失或材料定向转移的现象。电触头的侵蚀主要包括机械磨损、环境腐蚀及电弧侵蚀3个部分。在实际应用中,电弧侵蚀对电接触影响最大,它是影响接触材料的电寿命和可靠性的最重要因素。电接触材料侵蚀形貌特征是触点表面在电弧作用下发生物理、化学过程的外部宏观表现,是电侵蚀作用的结果。电接触材料的成分、制备工艺以及触点的用电参数等的不同会导致不同的侵蚀形貌特征[3,4]。

本文重点介绍合金内氧化法、粉末冶金法的合成方法以及改良工艺技术,并通过对比每种工艺的制备技术,分析其优缺点,并介绍了近几年新型的制备工艺。本文还探讨了银氧化锡的电弧侵蚀机理,采用PSD模型解释电弧侵蚀的微观结构。研究了电弧侵蚀外貌,进而讨论了掺杂、添加剂下银氧化锡的抗电弧侵蚀性能。

1 银氧化锡的常规制备工艺

1.1 合金内氧化法

内氧化是将固溶体合金板/丝或粉末在含氧气氛下进行热处理,氧扩散到合金中与溶质元素发生反应形成相应的氧化物颗粒,并均匀分布在基体金属中,获得金属基氧化颗粒复合材料的一种工艺方法[5]。20世纪50年代前期,Stymbock[6]提出了合金内氧化法。70年代中期,日本中外电气公司(株)利用合金内氧化法制备了含铟元素的银氧化锡材料。此后关于用内氧化法的报道越来越多,我国于90年代初期大力探索内氧化法制备工艺,各大企业纷纷加入制备的浪潮。文献[5]利用合金内氧化热力学公式,计算了Ag-Sn合金的内氧化热力学条件参数,根据吉布斯自由能函数论述了内氧化过程中SnO2颗粒的形核、长大和粗化过程。

1.2 粉末预氧化法

由于在内氧化法中,氧在合金内部的扩散速度非常关键,为改善内氧化法中氧的扩散速度及扩散程度,主要思路有:①增加氧的扩散动力;②增加合金内的扩散通道。印度的Amitabh Verma[7]首次采用粉末预氧化工艺制备了银氧化锡电接触材料。文献[8]为一种粉末预氧化法制备银氧化锡的实例,采用粉末冶金、内氧化和热压相结合的工艺制备银氧化锡,研究结果表明,采用合金粉末压制烧结,内氧化和热压相结合的工艺可以制备出性能良好的银氧化锡材料,从而解决氧化透较厚的产品问题。文献[1]提出了一种粉末预氧化制备工艺流程,主要是将Ag-Sn熔化后雾化成细粉,对其进行预氧化后再采用粉末冶金方法进行成形、烧结。采用合金内氧化法制备银氧化锡的优点是二氧化锡质点细小、弥散分布,材料强度、密度、硬度高,耐电弧腐蚀、电寿命长,工艺简单、成本低。缺点是氧气扩散不均匀,产生贫氧化区,材料塑性和加工性能差。

1.3 粉末冶金法

粉末冶金法主要的工艺步骤为制粉、压制、烧结、冲压。粉末冶金法是较为传统且较为重要的银氧化锡的电接触材料制备方法,德系企业Degueesa是世界上第一个借助粉末冶金来制备银氧化锡的公司。国内外多采用此方法进行银基材料的制备,相比于内氧化法,粉末冶金法可较好地解决因氧气扩散不均匀而造成的贫氧化区的问题。

1.3.1 机械合金化法

机械合金化是一种简单、通用和有效的加工方法,引起了全世界研究人员的重视。尽管该技术最初是在20世纪60年代中期开发的,用于生产ODS超级合金。但在1980年初,包括固溶体、准晶相和晶相以及非晶相在内的各种合金相的合成激发了近年来的大量研究,其中,高能球磨法被充分运用到这一方法当中。杨增超[9]利用高能球磨湿混法制备出AgSnO2超细粉体,然后采用高能球磨技术及热挤压等方法制备出AgSnO2触头材料。对粉体微观结构的观察结果表明,在制备的AgSnO2粉末中,其AgSnO2相均匀弥散分布在Ag基体内,采用退火工艺消除AgSnO2复合粉末的孔隙并改善了粉末的成型性能。张国庆[10]采用MA工艺制备出银氧化锡电接触材料,材料具有良好的纤维组织,较好的力学性能及加工性能。

此外,反应球磨技术是机械合金法的一种新型工艺,ZOZ H[11]借助反应球磨技术制备出纳米级弥散分布的银氧化锡电接触材料。机械合金法优点是二氧化锡晶体分散弥布,晶粒细小,缺点是污染环境,能耗高。

1.3.2 化学共沉淀法

化学共沉淀法是选择特定溶液作为共沉淀溶剂,加入到含有银离子和锡离子的溶液中,使其发生化学还原反应,以盐的形式析出,最后得到的银氧化锡粉末经洗涤、烧结、过滤、烘干后压制成型。FONTET G[12]是世界上第一个借助化学共沉淀法来制备银氧化锡电接触材料的研究小组。文献[13]以Sn元素,SnCl2·2H2O和硝酸银为起始原料,碳酸盐溶液为沉淀剂,通过化学共沉淀技术制备了纳米复合粉体AgSnO2。结果表明,通过共沉淀法获得了精细且均匀分散的微观结构。化学共沉淀法的优点是二氧化锡弥散均匀分布,电性能好,缺点是制粉工艺复杂,稳定性差,存在污染问题。

1.3.3 反应雾化法

德国Doduco公司[14]粉末冶金工艺与反应喷雾工艺相结合提出了一种新工艺,把含Ag、Sn等的硝酸盐溶液喷入一热反应容器中,溶液经雾化、蒸发、分解后,在炉底收集得AgSnO2粉末。该工艺制备出的AgSnO2电接触材料具有良好的塑性、延性、加工性,且可制造具有不同组成和微结构的电接触材料。但由于此工艺离不开高压设备,设备投资大,成本较高。

1.3.4 反应合成法

昆明理工大学陈敬超等[15]采用反应合成技术,原位合成银氧化锡电接触材料。对材料的相组成、力学和物理性能以及电接触寿命进行了分析研究,结果表明,采用新技术制备的电接触材料具有接触电阻低、电接触寿命高的特点,并且原材料准备简单、制备工艺流程短、便于材料的后续加工,是一种新颖的银氧化锡电接触材料制备技术。周晓龙、孙加林等[16]采用反应合成技术制备的AgSnO2复合材料的一个显著特点是在Ag基体颗粒周围生成团聚纳米SnO2颗粒,形成大基体、小颗粒的环状组织形貌。反应合成生成的团聚纳米SnO2颗粒在AgSnO2复合材料大塑性变形条件下可获得均匀弥散的组织。文献[17]在反应合成法的基础上,提出了一种累积压制法,研究了通过反应合成法制备的AgSnO2复合材料。使用X射线衍射分析了AgSnO2复合材料的相。分析了在973 K下四遍累积辊轧粘结(ARB)后AgSnO2复合材料的微观结构、密度、硬度和电阻率。结果表明,AgSnO2复合材料的微观结构和性能受到ARB过程的显著影响。ARB的通过次数决定了SnO2颗粒在银基质中的分布。辊压结合可促进SnO2颗粒在银基体中的均匀分布。

2 银氧化锡的改进制备工艺

2.1 添加剂引入制备工艺

BOHM W[18]率先提出了通过引入添加剂的工艺来降低银氧化锡的接触电阻,添加剂的加入改善了银与二氧化锡的润湿性,从而增强了银氧化锡的抗电弧侵蚀能力。河北工业大学王海涛等[19]利用实验研究了6种添加剂对银氧化锡触头材料润湿性的影响,利用座滴法对18种银氧化锡材料进行润湿角测量。结果表明,6种添加剂对银氧化锡润湿性影响非常大。荣命哲等[20]表明合适的添加剂不仅具备良好的助润湿性,还应具有足够的热稳定性。添加剂对润湿的改善是直接的,对黏性的改善主要是间接的。文献[21]提出了铜掺杂如何改善Ag/SnO2接触材料的Ag与SnO2之间的界面润湿性,用激光模拟电弧研究了纯SnO2和掺杂Cu的SnO2粉末在高温下的物理和化学变化。揭示了Cu掺杂改善Ag/SnO2接触材料润湿性的机理。结果表明,铜的掺杂大大改善了SnO2在Ag基体中的分散性,有效地抑制了电弧作用下富SnO2带的形成。具有良好分散性的掺杂Cu的SnO2纳米酮具有较高的表面能,这大幅提高了SnO2与Ag基体之间的界面附着力。文献[22]表明添加钛有利于提高SnO2和Ag的均性。这也有力地解释了Ag/SnO2/TiO2的机械性能和电导率的显著改善。文献[23]通过自组装沉淀法结合粉末冶金法制备了原位形成的CuO纳米粒子改性的Ag/SnO2接触材料。结果表明,在Ag粉末的整个表面上形成了小于10 nm的CuO纳米颗粒。随着CuO的引入,Ag/SnO2接触材料的电导率显著提高,但是硬度略有降低,这可以改善可加工性。

2.2 表面包覆工艺

郑冀等[24]研究了添加剂、分散剂、化学镀的表面改性工艺对AgSnO2电触头材料组织和性能的影响。通过表面改性可以改善Ag与SnO2的浸润性,降低SnO2的表面能,阻碍SnO2粒子的团聚,从而解决AgSnO2触头的加工成型困难和接触电阻高的问题,并对表面改性对AgSnO2材料的作用过程进行了分析。文献[25]介绍了一种溶胶-凝胶自燃方法来合成AgSnO2复合粉末,然后将其用作通过热压制备AgSnO2电接触材料的原料。已经发现柠檬酸强烈影响AgSnO2复合粉末的热行为、相演化、形态和组成分布。在合成AgSnO2复合粉末时,柠檬酸可以促进溶胶溶液的形成,降低干凝胶分解所需的能量,并减少颗粒的团聚。此外,柠檬酸与金属离子的摩尔比较高,可有效防止在AgSnO2电触头材料中发生成分偏析。因此,制备的AgSnO2电触头材料在密度、硬度和导电性方面均具有良好的性能。

2.3 纳米改性工艺

纳米技术的兴起与发展为银氧化锡的研究提供了新的方向。孙宝等[26]通过调控反应温度、银氨溶液浓度和体系pH制备了超细AgSnO2粉末,粉末银含量符合预期设定,包覆层平整,粒径分布均一。刘松涛等[27]以氧化铜(CuO)和氧化镧(La2O3)为掺杂剂,采用高能球磨工艺制备纳米SnO2粉体,再将粉体与银粉通过球磨混粉制成银氧化锡复合粉体,分别采用模压工艺和热挤压工艺制成银的质量分数为82%的纳米掺杂Ag/SnO2触头材料。赵建谷等[28]采用纳米技术,制备氧化锡纳米粉,用包覆法制备银包覆氧化锡超细复合粉,采用先进的加工工艺,即复合粉预处理—冷等静压—分级烧结—热挤压,获得环保型无毒、无铟粉末银氧化锡电触头材料,其机械物理性能、加工性能、综合使用性能达到国际先进水平。吕建等[29]在制备纳米电接触材料中,采用了不同的分散法,如物理分散法、化学分散法、聚电解质分散法,通过加入表面分散剂来阻止二氧化锡团聚的现象。

3 其他新型制备工艺

3.1 等离子喷涂法

付翀等[30]使用化学共沉淀、高能球磨法制备AgSnO2粉体作为喷涂粉末,利用超音速等离子喷涂技术在纯Cu表面制备AgSnO2涂层。对涂层的组织结构和成分进行分析,并测定涂层的显微硬度、结合强度以及电性能。结果表明,制备的AgSnO2涂层具有等离子喷涂涂层所特有的层状结构,且涂层较为致密。涂层表面显微硬度平均值为88.2 MPa,涂层与基体平均结合强度为17.3 MPa。姜凤阳等[31]采用化学共沉淀法和高能球磨法制备纳米AgSnO2混合粉末,用等离子喷涂法将混合粉喷涂在Cu基表面,制备纳米复合AgSnO2涂层。测试涂层的物理性能和真空条件下的电性能,利用SEM观察分析放电后的表面组织结构。结果表明,纳米复合AgSnO2涂层越厚,密度越小,电阻率越大,而硬度与SnO2分布状况有关。

3.2 冷喷涂法

李海燕等[32]采用高能球磨方法制备AgSnO2复合粉末,将球磨粉末冷喷涂到铜基板上,能够获得几毫米厚度的较致密的AgSnO2触点涂层,850℃退火后涂层进一步致密化,并且在原始粉末的颗粒边界形成富银区,涂层材料硬度略为降低。电弧侵蚀和电接触试验表明,冷喷涂AgSnO2涂层材料具有低而稳定的接触电阻,能够满足触点的基本性能要求。文献[33]使用冷喷涂在铜基板上用高能球磨过的AgSnO2复合粉末制备涂层。将冷喷涂的涂层在真空下于600℃的温度下退火2 h。进行了维氏显微硬度和电弧腐蚀测试,以确定涂层的机械性能和电弧腐蚀性能。

3.3 模板法

付翀等[34]以纳米SnO粉体以及AgNO为原料,无灰定量滤纸为模板,结合浸渍、干燥以及煅烧的方法得到银氧化锡复合粉体,再利用压制、烧结等工艺制备出银氧化锡复合材料。滤纸模板的引入使所制备的复合粉体中SnO2颗粒弥散分布于银基体上,且模板去除干净,无杂质引入。文献[35]表明用模板法制备的两种材料比常规粉末混合法制备的两种材料具有更细的SnO2分散性。特别是使用可溶性淀粉作为模板制备的样品。通过模板法使用可溶性淀粉制备的AgSnO2样品的显微硬度的测定平均值比常规粉末混合制备的样品高出近20%。

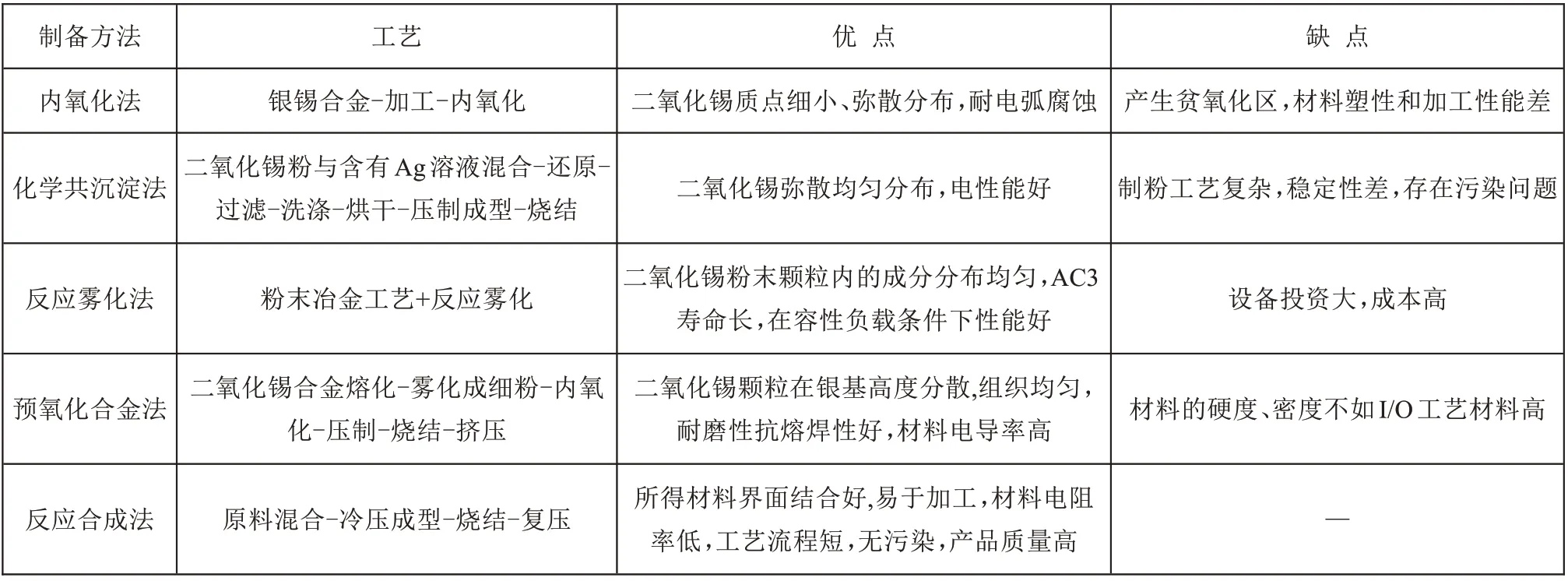

表1为各工艺制备的AgSnO2优缺点对比。

表1 典型AgSnO2制备工艺对比

4 银氧化锡的电弧侵蚀特性

4.1 电弧侵蚀机理与模型

触头在闭合或分断电路过程中,电弧能量的热-力作用,使触头表面熔化、汽化、熔化金属甚至以小液滴形式从触头间隙喷溅出去,这就是电弧侵蚀。每一次的操作产生的电弧侵蚀都将改变触头表面的成分和形貌,而触头表面成分和形貌则决定着触头熔焊力和接触电阻的大小。因此,电弧侵蚀机理是触头材料研究的基础。SWINGLER J[36]发现材料的元素与电弧侵蚀有一定相关性。WEAVER PM等[37]建立的短路电弧热焓变化侵蚀模型揭示了材料的热力学性质对触头侵蚀的影响,郭凤仪等[38]认为AgSnO2触头材料电弧侵蚀机理主要由表面动力学特性决定。

电弧侵蚀有两种主要的形式:①液态喷溅。在电弧能量的作用下,触头表面微区熔化为液池,液池内的金属液体在各种力的作用下,以微小液滴的形式飞溅离开触头本体。②汽化蒸发。在电弧能量作用下,触头表面材料发生固-液及液-气相变。以蒸发的形式脱离触头本体。尽管电弧侵蚀机理极其复杂,但是国内外研究者们通过微观粒子运动物理模型形象地反映出电弧侵蚀机理过程。

1994年,Chen和Sawa[39]首先提出了粒子溅射-堆积模型(PSD model)来解释电弧放电的转移机制。文献[40]用PSD模型来模拟触头材料电弧侵蚀过程的微观变形。

4.2 电弧侵蚀外貌特征

触头材料的电弧侵蚀外貌特征是对触头材料特征、电弧侵蚀程度的综合反映,不良或危险形貌特征(如裂纹)的出现会加快开关电器触头材料的侵蚀和缩短开关电器的使用寿命,最终导致开关电器甚至整个系统的瘫痪,造成的经济损失远远高于元件本身的价值[41]。

张昆华等[4]进行了电弧侵蚀之后的外貌分析,运用X-ray分析了AgSnO2材料的物相组成。在直流条件下进行AgSnO2触点的电寿命试验,归纳出AgSnO2材料的4种侵蚀形貌特征。分别为Ag富集区、SnO2富集区、孔洞和气孔、裂纹。王塞北等[42]认为阴极电弧作用区微观形貌主要为海绵状基体上分布着大小不一的孔洞,而Sn和O元素多偏聚在孔洞区域。阳极侵蚀区熔融形貌特征显著,多为Ag熔化将SnO2颗粒包裹起来的流动铺层或喷溅状态。于杰、陈敬超等[43]利用分子动力学对反应合成的银氧化锡进行模拟,结果表明反应合成的AgSnO2电接触材料在电弧侵蚀后,触点表面呈现气孔、熔珠、熔池和裂纹形貌特征。在18 V、20 A的工作条件下,发生阴极转移后AgSnO2材料侵蚀程度大于阳极转移。徐爱斌等[44]用高能球磨技术与热压烧结方法制备出新型银氧化锡触头,与常规银基触头相比,银氧化锡触头表面没有明显的液体喷溅和燃弧裂纹。西安交通大学李靖[45]研究了50 Hz~400 Hz条件下银氧化锡电弧侵蚀特征,结果表明,变频后银氧化锡的电弧侵蚀发生了一些改变,但是中频的烧蚀面积明显小于工频的烧蚀面积。浙江大学凌国平[46]在研究银氧化锡触头材料电弧侵蚀产物的试验表明,银氧化锡触头电弧侵蚀的产物呈须状且是黑色形貌特征,并分布有大的圆形颗粒,其组成主要是Ag。

4.3 耐电弧侵蚀特性

银氧化锡受到电弧侵蚀会产生触头材料表面凹凸不平,触头材料以蒸发或液体喷溅,或固态脱落等形式引起的材料损失。为了尽可能降低银氧化锡受到电弧侵蚀的影响,研究银氧化锡的抗电弧侵蚀能力尤为重要。

文献[47]研究了高SnO2含量的AgSnO2材料的微观结构和性能。结果表明,高SnO2含量的Ag-SnO2材料具有均匀的显微组织、高硬度和良好的导电性。随着SnO2含量的增加,AgSnO2材料的耐电弧腐蚀性能可以得到显著改善。国内学者认为,不同的制备工艺会影响触头材料的抗电弧侵蚀能力。王松等[48]认为,与粉末冶金法相比,内氧化法制备的AgSnO2材料具有优异的抗电弧侵蚀性能。孙绍霞等[49]认为,经过电弧烧蚀作用后,机械混粉法制备的AgSnO2电接触材料的表面烧蚀区域面积大,化学包覆法制备的AgSnO2表面烧蚀的区域面积小,说明化学包覆工艺制备的AgSnO2的耐电弧烧蚀能力强。朱艳彩等[50]利用溶胶-凝胶法制备银氧化锡电接触材料,结果表明,采用溶胶-凝胶制备的银氧化锡电气参数较低,可有效提高银氧化锡的耐电弧侵蚀特性。还有不少学者认为,熔掺技术、引入添加剂技术也可以改变银氧化锡耐电弧侵蚀能力。荣命哲等[21]研究含微量添加剂的电弧侵蚀机理,结果表明,合适的添加剂有利于提高液态银对触头表面的润湿,并促使热稳定性高的SnO2颗粒悬浮于液态银中,从而可充分发挥AgSnO2基材料良好的抗电弧喷溅损耗的能力。付翀等[51]采用座滴法研究Fe掺杂对Ag与纳米SnO2之间润湿性的影响,Fe掺杂一方面可提高Ag与SnO2之间的润湿性,另一方面可以控制合金中纳米SnO2的粒度和分布,有助于合金耐电压强度和抗电弧侵蚀性能的提高。此外,陈维等[52]认为,控制触头分断速度在一定程度上也可以减小电弧对触头的侵蚀。国外学者用横向电流引入法可以改善触头燃弧过程中触头表面材料特性与微观结构,使触头电弧侵蚀大幅度减小。

5 结论与展望

目前,虽然国内外不少学者已经较为成熟地通过各种方法制备了银氧化锡触头材料,但是其制备工艺所带来的隐患和缺点依然不可忽视,具体体现在投资成本较大、制备工艺复杂、污染环境以及材料的耐电弧侵蚀性能、电接触性能不良。针对以上问题,提出两点建议对未来的银基触头材料的发展进行了展望。

(1)优化现有的无Cd材料

目前,由于AgCdO含有对人体和环境有毒的Cd元素,各种新兴的银基材料应运而生,但是,这些银基材料因其本身电接触性能等方面依然存在着缺点,所以目前无法全面替代AgCdO。因此,优化现有的无Cd材料迫在眉睫,提高这些无Cd材料电接触性能是未来研究的方向之一。

(2)发展节Ag技术

由于银的成本高以及资源匮乏等原因,未来需要在保证银基材料电接触性能的前提下开发新的复合材料。虽然,银基复合材料的制备工艺层出不穷,但是依然存在所制备材料接触电阻大、温升高、抗熔焊性以及抗电弧侵蚀能力不强等问题,所以发展节银技术,研究增加新的复合量是未来研究电接触材料的方向之一。