钼和铌对管线钢强韧性的影响

2021-09-09李合意王清波孙莹杰刘宏亮

李合意,王清波,孙莹杰,刘宏亮

(1河南济源钢铁(集团)有限公司,河南 济源459000;2本溪钢铁(集团)有限公司,辽宁 本溪117000)

1 前言

目前,国内X80管线钢生产以高温轧制(HTP)工艺为主,这种工艺的典型特点是铌含量较高而不添加钼元素,部分钢厂根据自己实际情况采用了控轧控冷(TMCP)工艺,添加的强化元素种类和含量也各不相同,采取的TMCP工艺参数也各有差异。国内某钢铁公司采用TMCP生产工艺,研制开发X80管线钢,但是并没有明确的微合金化方案,本文主要研究钼和铌在管线钢中的作用,确定钼、铌元素在X80管线钢中的适宜含量,以达到降低生产成本、提高产品质量的要求,为X80管线钢的成分设计和性能优化提供理论依据。

2 试样制备

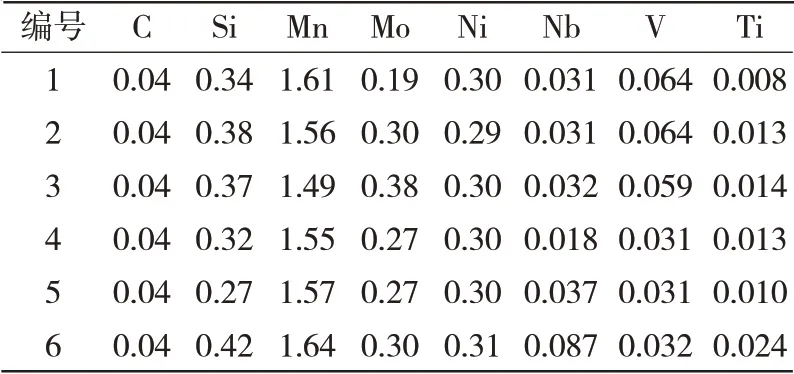

设计6种成分的X80管线钢,化学成分以低CMn-Nb系列微合金化钢为基础,采用100 kg真空感应炉以纯铁为母料,配加各类合金等,实际化学成分如表1所示。采用750 kg空气锤锻造钢锭终锻尺寸:75 mm×75 mm×(100~150)mm;采用某钢厂确定的控冷控轧工艺,轧制成厚度12 mm厚板,检测力学性能和金相组织。

表1 X80管线钢的化学成分(质量分数)%

拉伸试样尺寸和实验方法依据GB/T 228—2002《金属材料室温拉伸实验方法》,采用R7标准试样。拉伸实验为单轴拉伸实验,在CMT30吨微机控制电子万能实验机进行,实验温度为室温25℃,得到各组钢样的力学性能指标。冲击实验方法和试样尺寸依据国标GB/T 229—1994,实验采用JBW-500冲击试验机,冲击能量为500 J·cm-2。对各组试样的微观组织用金相显微镜观察分析,确定微观组织的构成,用扫描电镜对冲击断口组织形态做进一步分析,确定各组试样的微观组织特征使用的扫描电镜型号为SSX-550。

3 结果与讨论

对不同钼含量的管线钢进行拉伸试验,结果如图1和图2所示。

图1 屈服强度和钼含量的关系

图2 抗拉强度和钼含量的关系

3.1 钼对管线钢强度的影响

三组管线钢的屈强比如表2所示。

表2 管线钢的屈强比

由图1和图2实验结果表明,在轧态和热处理状态下,无论是抗拉强度还是屈服强度,都在钼含量为0.30%时达到最大值,分别为690 MPa和545 MPa,当钼含量为0.19%和0.38%时,抗拉强度和屈服强度略有降低。由表2可知,轧态试样屈强比随着钼含量增加而降低,三组管线钢的屈强比都<0.9,符合标准要求。在热处理状态下,屈强比随着钼含量的增加没有规律性,当钼含量为0.30%时,屈强比>0.9,其他两组都<0.9,符合国标GB/T 9711—2011要求。

钼使珠光体转变曲线明显右移,抑制先共析铁素体的形成,但对贝氏体转变的推迟较小,所以过冷奥氏体直接向贝氏体转变,而在此之前没有或者只有少量先共析铁素体析出,这样也就不再发生珠光体转变[1],钼含量增加,抑制先共析铁素体转变的作用增强。添加钼能够抑制回复、阻止动态再结晶的发生[2]。研究表明,含Nb-Mo钢较之含铌钢可以具有更高的强度,Nb-Mo钢比Nb-V钢屈服强度能提高约80 MPa[3],是因为钼能降低碳化物形成元素如铌等的扩散能力,从而阻碍碳化物的形成,推迟碳化物的析出过程,从而产生细小的碳化物颗粒[4-5]。高强度低合金钢中,屈服强度随钼加入量的增加而提高。

不同钼含量的金相组织如图3所示,当钼含量为0.19%时,组织中除了具有高密度亚结构的贝氏体组织外,还有强度较低的先共析铁素体。当钼含量为0.30%时,由于钼元素抑制了先共析铁素体的产生,组织中没有先共析铁素体相,组织由贝氏体组成。所以钼含量为0.30%的管线钢比钼含量为0.19%的管线钢强度要高。当钼含量为0.38%时,组织虽然也是有贝氏体组成,但是晶粒尺寸比较大,所以强度比钼含量为0.30%的管线钢要低。

图3 X80管线钢热处理金相组织显微照片

对比发现,3组试样的组织都是由板条状贝氏体组成。但是当钼含量为0.30%时,贝氏体束比其他两组的贝氏体束细小,并且整体组织均匀。而钼含量为0.19%和0.38%时的组织贝氏体束比较粗大,晶粒尺寸也不均匀。所以,钼含量为0.30%的管线钢强度比其他两组试样强度高。

适当含量的钼可以改善管线钢的组织,有效增加管线钢的强度。在本实验条件下,从提高强度的角度考虑,管线钢中适宜的钼含量为0.30%左右。

3.2 钼对管线钢冲击韧性的影响

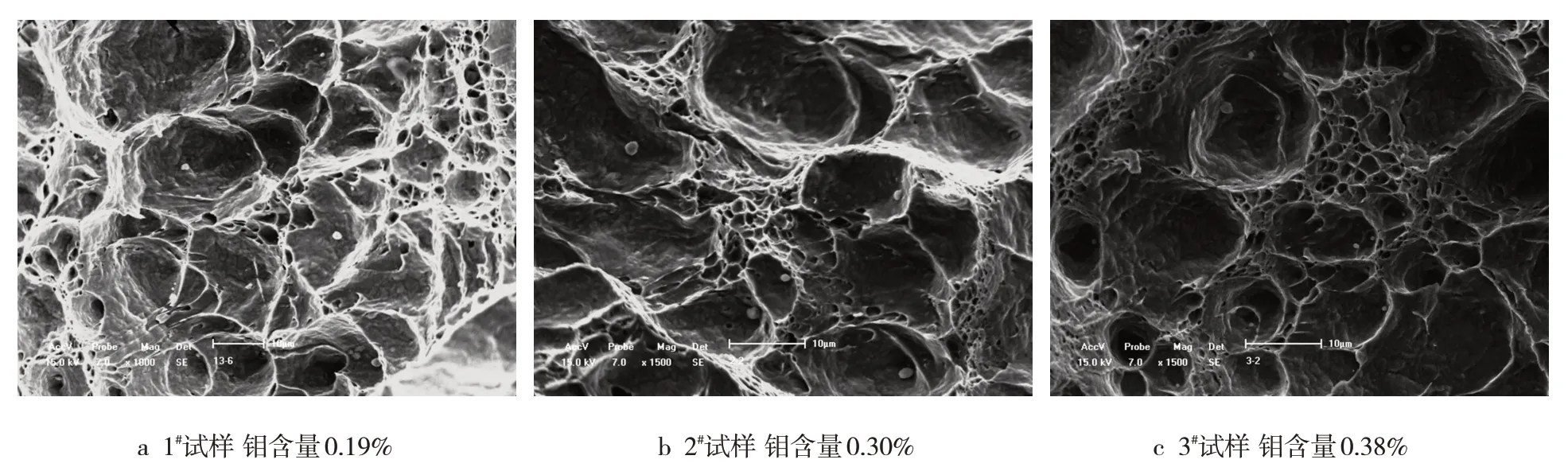

在室温(20℃)条件下,测试热处理状态下管线钢的冲击韧性,结果如图4所示。管线钢断口扫描电镜如图5所示。

图4 钼含量对冲击韧性的影响

由图4可知,当钼含量为0.19%和0.38%时,管线钢的冲击功均为218 J。当钼含量为0.30%时,管线钢的冲击功为191 J。由图5可知,在室温20℃条件下,3组试样冲击断口都是韧性断口,都属于延性断裂,在韧窝底部均分布有大小不一的第二相粒子。2#试样的韧窝比较粗大,并且韧窝深度较浅,所以韧性稍差。1#试样和3#试样的细小韧窝较多,且韧窝的深度较深,故韧性较好。

图5 X80管线钢冲击断口的扫描电镜图片

综合强度和韧性结果,如果管线钢使用状态侧重于强度,则钼含量为0.30%比较合适,这时室温夏比冲击功为191 J。如果管线钢的服役条件对冲击韧性要求较严格,则钼含量为0.19%比较适宜,这时夏比冲击功达到了223 J,屈服强度为550 MPa左右,综合性能良好。

3.3 铌对管线钢强度的影响

对不同铌含量的管线钢进行拉伸试验,结果如图6、图7所示。3组X80管线钢的屈服比分别为0.75、0.82、0.80。

图6 屈服强度和铌含量的关系

图7 抗拉强度和铌含量的关系

铌的特点在于它对钢的特殊影响,也就是对附带碳、氮和氧的铁基体的影响,铌在管线钢中的作用与其碳化物、氮化物和碳氮化物的溶解和析出行为有关,它通过高温固溶于奥氏体中的微合金原子和高温轧制过程中应变诱导析出Nb(CN)等沉淀质点来抑制奥氏体的回复和再结晶过程[6]。另外,微合金元素铌还具有阻止奥氏体晶粒粗化的作用,在控轧工艺的再加热阶段,未溶微合金碳、氮化物,将通过质点钉扎晶界的机制而明显阻止奥氏体晶粒的粗化过程。

实验结果表明,随着铌含量增加,管线钢的抗拉强度和屈服强度明显增加,当铌含量为0.087%时,抗拉强度和屈服强度达到了最大值,分别为710 MP和570 MP。实验结果表明,铌能够显著提高管线钢的抗拉强度和屈服强度。屈强比随着铌含量的增加没有规律性,三组管线钢的屈强比都小于0.9,符合标准要求。

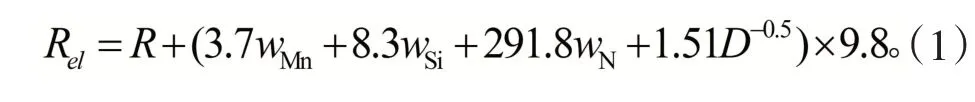

随着铌含量的增加,管线钢的晶粒尺寸明显变得细小、均匀。晶粒愈小,晶界就愈多,晶界阻力也愈大,为使材料变形所施加的切应力就要增加,从而使材料的屈服强度增加。晶粒尺寸对屈服强度的影响可有由Hall-Petch公式表示:

式中:wi表示元素i的质量分数,各项系数为元素的固溶强化系数,即每1%质量分数的i物质可以提高的屈服强度;D为等轴铁素体晶粒平均截线长;R是单晶纯铁的屈服强度。

式中可以看出,铁素体晶粒细化对提高屈服强度的效果是明显的。Piekering给出了HSLA钢抗拉强度的计算模型:

式中:[Mn]、[Si]为元素质量分数;fp为铁素体体积百分数;D为铁素体晶粒直径。

从式中可以看出,晶粒细化也能提高抗拉强度,但和Hall-Petch公式相比,D-0.5的系数由1.5降为0.5,可得出晶粒细化对抗拉强度的影响要比对屈服强度的影响要小。从实验结果来看,当铌含量由0.018%增加到0.087%时,屈服强度由450 MPa增加到570 MPa,增加了26.7%,抗拉强度由600 MPa增加到710 MPa,增加了18.3%。

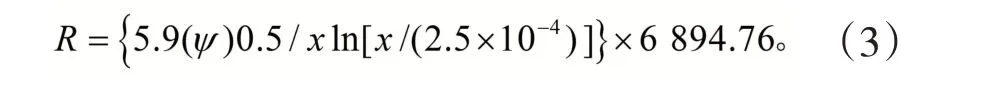

铌还有强烈的沉淀强化和弥散强化作用,含铌管线钢的组织中含有大量的Nb(C、N),在轧制过程中或者轧后冷却时沉淀析出,起到第二相沉淀强化作用。根据Orowan-Ashby的计算,第二相质点所产生的强度增加值为:

式中:ψ为第二相质点体积百分数,x为第二相质点的直径。

从式中可以看出,质点引起的强化效果与质点的平均直径成反比,与其体积分数的平方根成正比,质点越小,体积分数越大,第二相引起的强化效果就越好。所以钢中铌含量的增加也使弥散的第二相粒子增加,从而提高了强度。

3.4 铌对管线钢冲击韧性的影响

在-20℃条件下,测试管线钢的夏比冲击功,结果见图8。管线钢断口扫描电镜见图9。

图8 铌含量对冲击韧性的影响

图9 X80管线钢冲击断口的扫描电镜

在各种强化机制中,晶粒细化是唯一既能使钢的强度提高又能降低韧脆转变温度的方法。由于晶粒的细化而使晶界数量增加,晶界可以把塑性变形限定在一定范围内,使变形均匀化,提高了塑性。晶界还可以阻止裂纹扩展的阻力,因而可以改善韧性。晶粒越细,裂纹扩展临界应力越大,韧性越高。Petch提出了冲击韧脆转变温度与晶粒尺寸的关系:

式中:A为常数,℃;m为常数,℃/mm;D为铁素体晶粒直径,mm。

从式中可以看出,铁素体直径减小,可以使钢的韧脆转变温度Tc降低,也就是说,在相同的温度下,提高了管线钢的冲击功。在本次实验中,当铌含量由0.018%增加为0.037%、0.087%时,在-20℃下管线钢的冲击功由155 J增加为198 J、213 J。

图9为断口扫描电镜,含铌量为0.018%的4#试样断口以准解理形态为主,撕裂棱较多并且有少量的韧窝,说明其冲击韧性较差。含铌量为0.037%的2#试样断口以延性断裂为主,断面上有大量的延性韧窝,说明其韧性较1#要好。从实验结果来看,4#试样的夏比冲击功为(-20℃)155 J,5#试样夏比冲击功(-20℃)为198 J。

随着铌含量的增加,管线钢的屈服强度、抗拉强度以及冲击韧性都显著增加,当铌含量为0.087%时,这三项性能指标分别为570 MPa、710 MPa、213 J(-20℃)。从轧态组织来看,组织由细密均匀的晶粒组成,组织状态良好,综合考虑,管线钢中合适的铌含量为0.087%左右。

4 结语

通过对不同钼和铌含量的X80管线钢强度以及韧性的分析,明确了钼和铌对强度X80管线钢强度以及韧性的影响,根据实验结果,确定了钼和铌在钢中合适的含量,为优化生产工艺、降低成本提供了理论依据。