工业厂房燃气管网设计要点探讨

2021-09-09宝鸡中燃城市燃气发展有限公司寄玉玉

宝鸡中燃城市燃气发展有限公司 寄玉玉 徐 凡

随着我国工业化高速发展、国家节能减排政策的陆续出台,天然气应用技术不断推广,越来越多的工业用户采用天然气作为燃料。天然气经济、高效、清洁、方便,在机械锻造、金属加热、热辐射采暖等领域得到了广泛应用。采用燃气作为清洁能源,可以有效提高能源利用率,减少污染物排放,达到节能减排、降本增效的目的。本文以宝鸡市某玻璃制瓶厂工业炉为例,对工业厂房燃气管网设计要点进行了探讨。

1 前期勘察

燃气管网设计作为工业炉安全生产的重要环节,关系着整个工程的顺利运营。进行燃气管道设计时需要收集的基础资料应尽量详尽,必须详细了解气源情况、设备参数、安装环境等。本项目的玻璃制瓶厂厂房是一座已建的独立单层建筑物。前期勘察时对该厂房内外布局、设备规格尺寸、厂房墙体材质结构及燃气管线路由等进行了详细勘测。除此之外,埋地管敷设还要了解地下其他管线情况以满足安全间距要求,架空管道固定需考虑墙体承重,尽量使管线布局流畅、工艺简单,厂房面积和空间得到合理利用,保证安全的同时兼顾现场施工和后期运行、维护、检修。

2 燃气管网设计要点

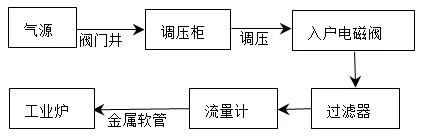

工业厂房燃气工艺流程示意如图1所示:从厂区外市政道路已建的DN200中压埋地管道处断管加DN200 PE三通。为后期检修方便,在距离三通2 m处加装DN200阀门井(单放散),通过中压管道将燃气运送至室外中-中压调压柜,调节至设备所需压力,入户立即加装法兰球阀和电磁阀进行总控,分支后经过滤器将燃气送至计量设备进行计量,最后通过金属软管接至工业炉燃烧器阀组。

图1 燃气工艺流程

2.1 调压设施

气源接入厂房前要根据设备需求进行调压。调压设施一般采用落地式调压柜,其选型应根据中压管网压力、工业炉额定压力和小时用气量等参数确定。计算流量应按调压柜所承担的最大小时输气量的1.2倍确定。管道的经济流速宜控制在6 m/s左右,流速超过10 m/s时容易引起管道震动。调压柜进口前100 m内应设有阀门井,且阀门井距调压柜距离不宜小于5 m。

该玻璃制瓶厂一期工程有2台工业炉,单台用气量1 000 m3/h;二期预留2台工业炉,单台用气量170 m3/h,总用气量2 340 m3/h,额定工作压力均为150 kPa。4台工业炉压力一致,可共用1个调压柜。调压柜选型参数进口压力:0.2~0.4 MPa,出口压力:150~155 kPa(可调),流量范围:0~2 808 m3/h,进出口管径均为DN200。调压柜出口侧设放散管,管口高于地面4 m。由于玻璃窑炉生产工艺要求严格,不能随意停炉,若调压柜仅设置调压通路,则检修时易造成停炉经济损失,所以调压柜采用两路调压加一路旁通。

2.2 架空管道敷设

调压后的燃气管道出地前采用DN200钢塑转换接头进行转换,出地后沿建筑物外墙敷设。建筑物为一级耐火等级厂房,故入户汇管采用D219 mm×7 mm无缝钢管,入户即加装DN200球阀与电磁阀。为便于操作,球阀中心线高度设在0.8 m。汇管分支后沿厂房内砖砌实体墙架设,管道采用∠75 mm×75 mm×7 mm角钢或钢管柱固定。架空管道靠近高温热源敷设以及管道下面经常有装载炽热物件的车辆停留,需采取隔热措施,同时,冬季需采取防冻措施。当架空燃气管道敷设时处在电力线下方时,应在燃气管道上设置防护网。

若燃气管道架空敷设有困难时,也可敷设在地沟内,地沟盖板宜采用坚固的炉篦式盖板,沟内禁止敷设其他管道及电缆,同时尽可能避免将附件、法兰盘等设在地沟内。沟宽应便于检查和维修。当沟内横穿其他管道时,应把横穿的管道置入密闭套管中,套管伸出沟两壁长度不宜小于200 mm。

2.3 计量设备

工业用户一般用气量大、压力高,常采用罗茨流量计或涡轮流量计进行计量。2种常用流量计都有其适用范围与使用要求。为避免后期设备检修停炉造成经济损失,工业炉的流量计推荐采用一开一备式。流量计的安装高度应便于后期观测数据,流量计前需配过滤器,一开一备计量时2个过滤器的安装高度不仅要考虑设备本身尺寸,还应考虑过滤器拆卸方便,尽量错位安装,方便滤芯抽卸。

通常工业炉设备厂家提供的参数表为标况下的流量范围,而计量设备的参数则为工况下的流量,因此需先将前者的标况流量换算成工况流量,再选择合适的流量计规格型号。换算公式为:

式中:Q——工作状况下的体积流量,m3/h;

Q0——标准状况下的体积流量,m3/h;

p0——标准大气压(101.325 kPa);

p——工作压力(绝对),p=pa+pg,kPa;

pa——当地大气压力,kPa;

pg——管道中气体表压力,kPa;

T——被测气体绝对温度,K;

T0——标准状况下的绝对温度,取293.15 K。

该玻璃制瓶厂一期有2台工业炉,单台用气量1 000 m3/h,按工况压力150 kPa、温度313.15 K 时得出体积流量为431 m3/h,宜选用气体涡轮流量计(流量范围32~650 m3/h)。根据用户需求,每台工业炉均采用一开一备进行计量,共选用4台LWQZ-100C气体涡轮流量计。涡轮流量计制造精度和组装技术要求较高,轴承的摩擦力很小,必须水平安装,且需要在流量计的前后安装一定长度的直管段,采用一体化两级整流技术后,要求直管段的长度是“前2后1”。

二期预留的2台工业炉,单台用气量170 m3/h,按工况压力150 kPa、温度313.15 K时得出体积流量为73 m3/h,优先选用气体罗茨流量计(流量范围1.1~100 m3/h)。一开一备计量,共选用4台LLQ(Z)-50B气体罗茨流量计。罗茨流量计可以垂直安装,也可以水平安装,为了减少故障次数,方便后期检修,应尽可能选择垂直安装方式,气体流向应为上进下出。

2.4 其他附件

2.4.1 放散管

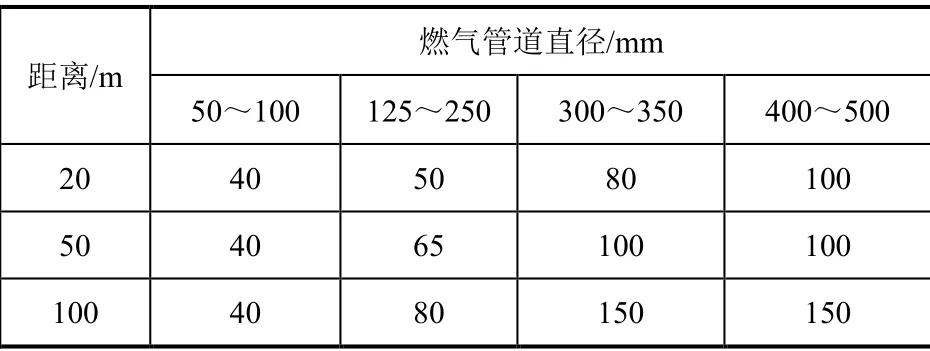

在燃烧器前的两个切断阀之间应设置放散管。放散管可根据具体情况分别或集中引至室外,出口位置应使放散出去的气体不致被吸入室内或通风装置内。放散管的管径根据吹扫管段的容积和吹扫时间确定。吹扫量按照吹扫管段的容积10~20倍计算,吹扫时间为15~20 min。厂区燃气系统放散管直径选用表如表1所示。

表1 厂区燃气系统放散管选用直径 mm

该工业炉汇管为DN200,放散距离超过20 m,故选用放散管直径为65 mm,考虑到运行压力为中压B,故采用D76 mm×4.0 mm无缝钢管,放散管口沿厂房外墙架设,高出厂房屋脊2 m,也可埋地敷设延伸至厂房基础4 m以外的绿化带进行放散。

2.4.2 法兰球阀

在入户处、计量前后及燃烧器前均应设置法兰球阀,燃气管道布置应考虑操作运行方便,法兰球阀中心线标高宜在1.3 m左右,且DN150及以上管径的法兰球阀必须水平安装。

2.4.3 压力表

合理的压力范围上限值为管内介质压力的1.5~3.0倍,表盘公称直径不小于100 mm,精度一般为2.5级。该工业炉额定工作压力150 kPa,选用的压力表规格为0~250 kPa。

3 管道质量验收要求

燃气管道焊接前先制定详细的焊接工艺指导书,并据此进行焊接工艺评定。焊接工艺评定应符合GB 50235-2010《工业金属管道工程施工规范》和GB 50236-2011《现场设备、工业管道焊接工程施工规范》相关规定。管道焊接采用惰性气体保护电弧焊打底,手工电弧焊填充盖面。

燃气钢制管道焊缝应进行100%外观检验,焊缝达到GB 50683-2011《现场设备、工业管道焊接工程施工质量验收规范》要求的Ⅱ级。应进行X射线探伤检验,抽检数量不少于焊缝总数的30%,每个焊工不少于1个焊缝。固定焊口进行100%检验,抽检射线检验不低于现行标准NB/T 47013.2-2015《承压设备无损检测 第2部分:射线检测》中的Ⅲ级,固定焊口不低于Ⅱ级。

4 安全防护措施

4.1 燃气泄漏报警系统

燃气入户处汇管上应安装紧急自动切断阀。当燃气浓度达到设定值时,燃气浓度检测报警器报警,电磁阀立即切断气源。报警器与用气设备或阀门的水平距离不应大于8 m,安装高度距顶棚0.3 m以内,且不得设在工业炉正上方。燃气浓度检测报警器与排风系统、紧急自动切断阀应有效联动。报警器系统设备用电源应定期进行校检。

4.2 防雷、防静电设施

进出建筑物的燃气管道、放散管和燃气设备等均设有防雷、防静电接地设施。就近接到防雷接地装置上,独立接地装置的冲击电阻不大于30 Ω。当管道比房顶上的避雷网高时,选用的燃气管道壁厚不应小于4 mm,防雷引下线选用不小于φ8 mm的镀锌圆钢。对可能产生静电危害的输气管道,在分支处及每间隔50~80 m设防静电接地。对装有阻火器的放散管,冲击电阻不应大于10 Ω。

4.3 防爆及送排风系统

厂房需设置防爆泄压设施、防爆照明设备和独立通风系统。泄压面积要大于厂房占地面积的10%,泄压面积含玻璃窗、天窗、质量≤120 kg/m2的轻质屋顶和薄弱墙的面积。

厂房事故排风机选用防爆型轴流风机。在室内外便于操作的地点设置事故通风机电器开关。风机与可燃气体浓度报警装置有效联动,当浓度达到爆炸下限1/4时排风系统启动运行,新风量满足正常换气次数每小时不少于6次,事故换气次数每小时不少于12次,送入厂房的新风总量大于厂房3次的换气量,以保障工业炉的安全运行。

5 结语

设计作为燃气管网安全运行的重要环节,关系着整个项目的顺利实施。目前,该玻璃制品厂一期工业炉已顺利投入生产,从该项目的整个建设过程来看,管道的合理布局、设备的精准选型、防护措施的全面考量,对施工方便和后期运营都具有重要意义,只有将理论与实践相结合,才能创造出社会价值。