轻型支撑式液压支架在构造复杂矿井综采工作面中的应用

2021-09-09毛加宁李鸿维王绍留

毛加宁,李鸿维,王绍留,高 坤

(1.云南能源职业技术学院,云南 曲靖 655001;2.云南省能源安全监测中心,云南 昆明 650041;3.云南省兴云煤矿,云南 富源 657200)

0 引 言

综合机械化采煤工艺具有高产、高效、安全、低耗及劳动条件好、劳动强度小的优点;但是综采设备价格昂贵,综采生产优势的发挥有赖于全矿井良好的生产系统、较好的煤层赋存条件以及较高的操作和管理水平。根据综采工作面生产经验和目前的技术水平,综采适用于煤层赋存较稳定,构造较简单,顶、底条件良好,煤层倾角在55°以下的煤层。

国家行业政策规定,构造复杂程度中等及以下,煤层倾角55°以下的煤层均须采用综合机械化采煤。断层构造、煤层倾角、煤层稳定性对综合机械化采煤工艺的影响较大。当工作面存在落差>采高且与工作面煤壁垂直或斜交的断层,工作面回采的传统方法是掘进切割巷将断层避开,从而造成采煤工作面长度变短,不得不减少液压支架;待工作面推进过完断层,恢复到原有长度时,又不得不增加液压支架。当工作面存在落差>采高且与工作面煤壁平行或斜交的断层时,工作面回采过程不得不采取重新掘进开切眼、工作面搬家、跳采的方式过断层。一般综采工作面跳采搬家时间为1个月左右,如果1个综采面掘进准备时揭露三四个落差>采高的断层,综采面在推进过程中就要跳采三四次。这不仅影响综采面的推进度、产量,还将对综采面的安全生产造成较大影响。

曲靖某通过竣工验收的 300 kt/a 建设矿井,首采110101工作面为该矿 2 400 m 水平1采区1区段第1个工作面。该工作面原采用ZH2000/16/24Z型整体顶梁组合悬移液压支架支护,因受断层水、裂隙水等顶板淋水,矿井停产,长时间没有推进,顶板压力大等因素的影响,悬移支架支柱钻底变成“死柱”,难于推进,工作面支架、刮板输送机、煤壁不成直线,中部片邦、漏顶严重,安全隐患多,安全风险大。

通过调研、考察、论证,该矿决定采用ZDL3200/14/22轻型支撑式液压支架替换ZH2000/16/24Z型整体顶梁组合悬移液压支架,以解决构造复杂矿井传统综采面搬家困难、搬家时间长,以及整体顶梁组合悬移液压支架支护工作面顶板淋水,顶板压力大,支柱钻底变成“死柱”,工作面难于推进等问题,提高技术经济效益。

1 工作面概况

1.1 矿井概况

曲靖某通过竣工验收的 300 kt/a 建设矿井,矿区面积 5.038 4 km2,储量 18.54 Mt,可采煤层从上至下分别为C7、C5和C1煤层。矿井为低瓦斯矿井,矿井绝对瓦斯涌出量为 5.78 m3/min ,相对瓦斯涌出量为9.17m3/t。C7煤层为Ⅰ类自燃煤层,C5和C1煤层为Ⅱ类自燃煤层;C7、C5和C1煤层煤尘均有爆炸危险性。矿井构造复杂程度为中等,矿井水文地质类型为中等类型。

1.2 工作面概况

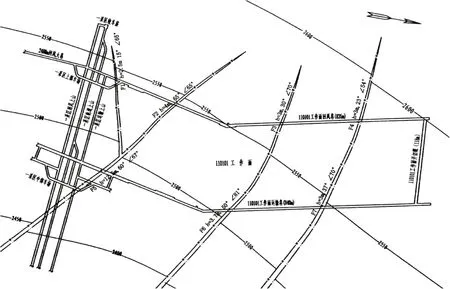

110101工作面为该矿 2 400 m 水平1采区1区段第1个工作面,即首采工作面,其平面位置详见图1。

图1 110101工作面平面示意Fig.1 Diagram of 110101 working face

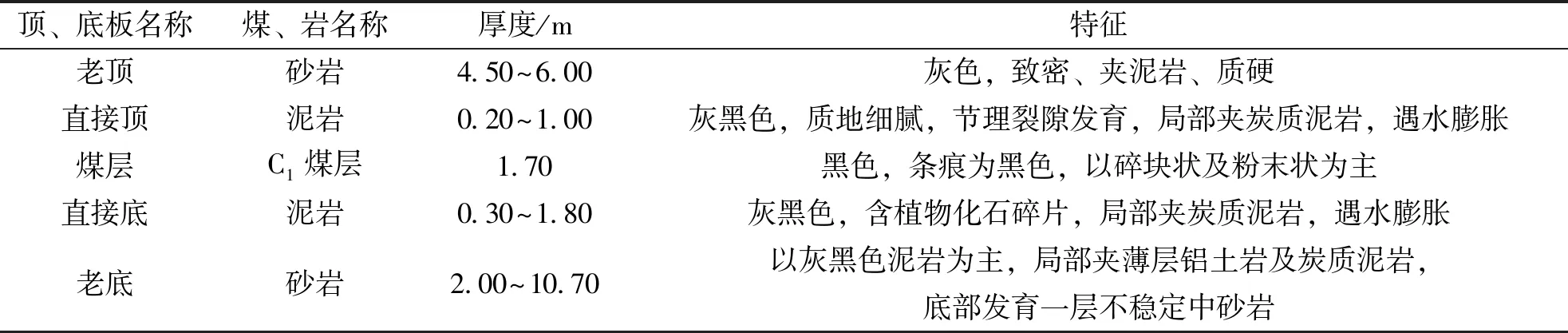

该工作面开采下石炭统万寿山组C1煤层,煤层厚度1.40~1.80 m,平均 1.70 m,煤层厚度变化不大,煤层倾角15~24°,平均18°,煤的密度 1.34 m3/t,硬度中等,以金属光泽为主,玻璃光泽次之;煤种为特低灰、特高热值、中高硫、低磷分、二级含砷、低结渣灰、较低至中等软化温度灰、较低至中等流动温度灰、特低挥发分、不粘结的无烟煤;煤层赋存较稳定,煤层结构简单。C1煤层直接顶为厚0.20~1.00 m 的灰黑色泥岩,局部夹炭质泥岩,遇水膨胀;老顶为厚4.50~6.00 m 的灰色夹泥岩砂岩,C1煤层顶板属中等稳定顶板。C1煤层直接底为灰黑色泥岩,含植物化石碎片,局部夹炭质泥岩,遇水膨胀。C1煤层顶、底板岩性特征详见表1。

表1 C1煤层顶底板岩性特征Tab.1 The lithology characteristics of C1 coal seam roof and floor

1.3 工作面地质情况

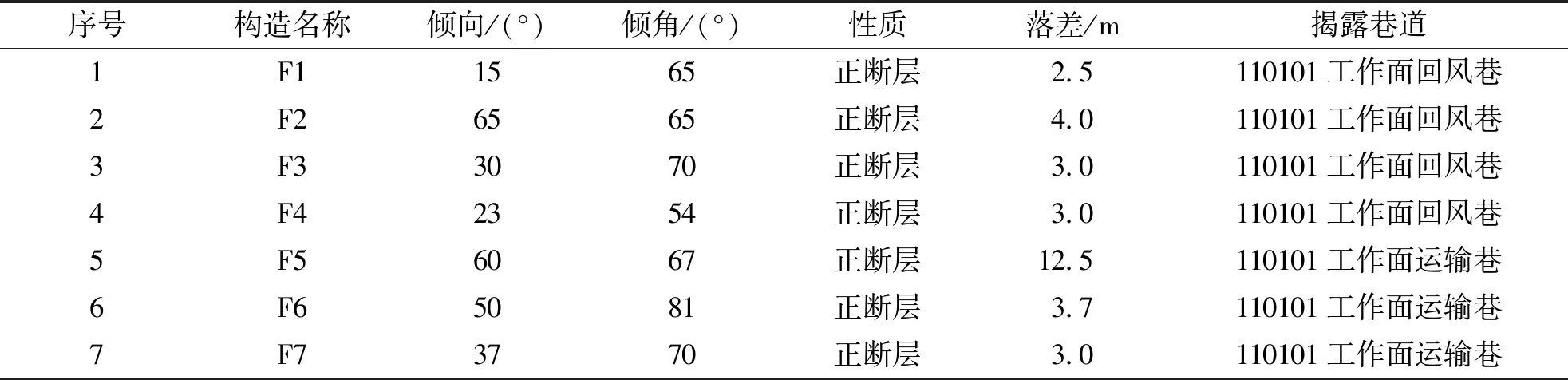

1)地质构造情况。该矿总体构造形态为走向近于南北,倾向近于正东的单斜构造。110101普采面掘进过程中揭露断层10条,其特征详见表2。

表2 110101综采工作面断层构造特征Tab.2 The fault structure characteristics of fully mechanized mining face

2)水文地质情况。110101回采工作面地表位于区域地形制高点南侧,矿区内无地表水体,各含水层地下水补给来源均为大气降水,且形成了各自的循环系统。工作面回风巷、运输巷在探放水作业及实际掘进工程中,均未发现较大涌水,偶尔出现岩层裂隙水,水量均不大。通过综合分析,110101回采工作面水文地质条件中等,涌水来源主要是断层水、裂隙水。

1.4 工作面支护情况

110101工作面原选用ZH2000/16/24Z型整体顶梁组合悬移液压支架支护,工作面端头选用DW25-300/100X单体液压支柱配合 4.5 m 的π型钢梁支护。

工作面支架、刮板输送机、煤壁不成直线;工作面中部片邦、漏顶严重,安全隐患多,安全风险大。

2 轻型支撑式液压支架综采

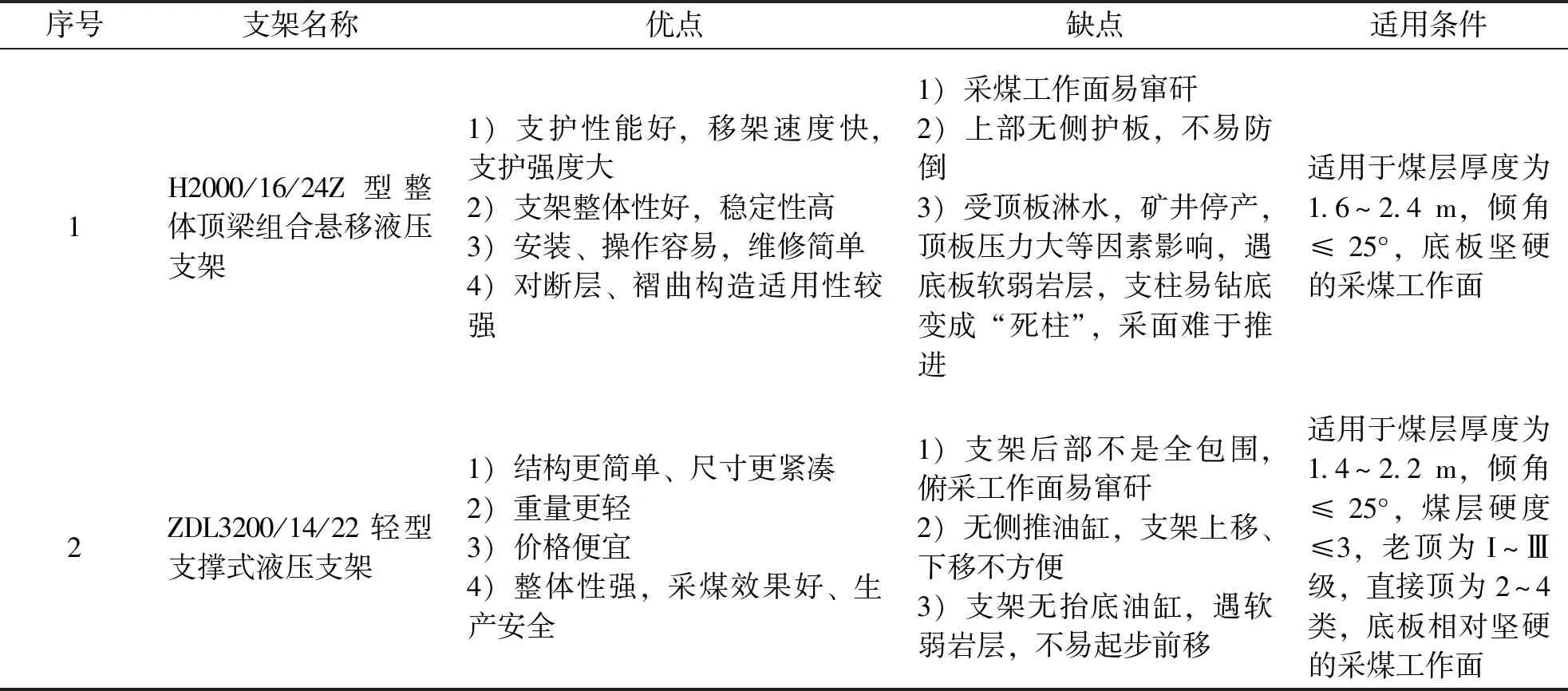

综合分析C1煤层110101工作面悬移支架支柱钻底变成“死柱”,中部片邦、漏顶严重等生产安全现状,经过分析比较,该矿决定拆除原ZH2000/16/24Z型整体顶梁组合悬移液压支架支护,采用ZDL3200/14/22轻型支撑式液压支架对工作面进行支护,110101工作面由原整体顶梁组合悬移液压支架支护普采面变为轻型支撑式液压支架支护综采工作面。整体顶梁组合悬移液压支架及轻型支撑式液压支架特点适用情况详见表3。

表3 整体顶梁组合悬移液压支架及轻型支撑式液压支架特点及适用情况Tab.3 The characteristics and application of integral top beam combined suspension hydraulic support and light support hydraulic support

2.1 采煤方法

110101综采工作面采用走向长壁后退式采煤法回采,全部垮落法管理顶板。工作面采高 1.7 m,采用ZDL3200/14/22支撑式液压支架支护,采用MG132/320-WD型采煤机落煤,滚筒直径 1.4 m;工作面采用SGB630/220型刮板输送机运输,工作面运输巷配备1台SGB620-40T刮板输送机和1台STJ-650胶带输送机。110101综采工作面设备配置详见表4。

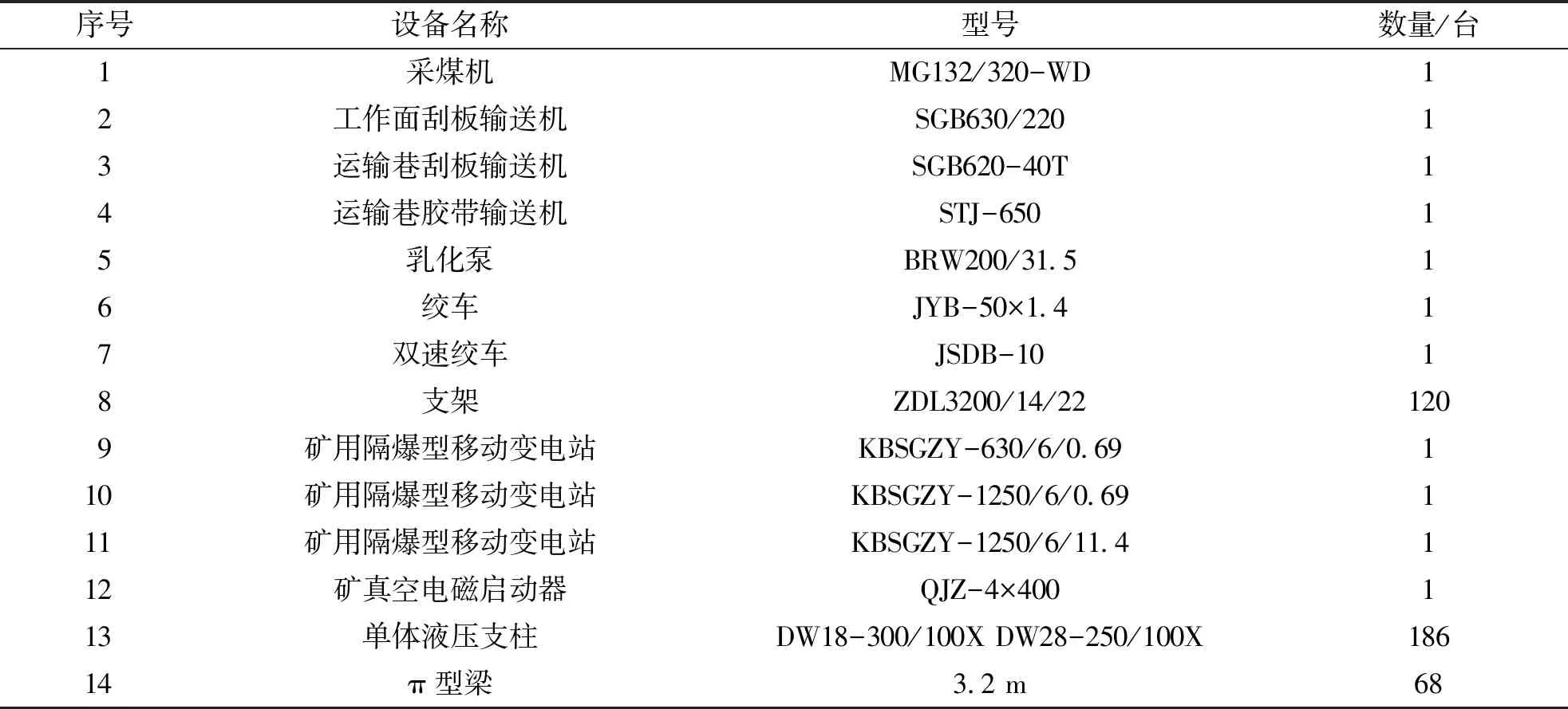

表4 110101综采工作面设备配置表Tab.4 The configuration 110101 fully mechanized mining face equipment

2.2 采煤工艺

110101综采工作面采用斜切割三角煤方式进刀,正常生产时双向割煤,往返一次割两刀。采煤机割煤后,ZDL3200/14/22支撑式液压支架及时伸出支架前探梁作为临时支护,待机道上方顶板支护完毕后开始推溜。推移输送机过程中,推移段与采煤机后滚筒距离6~9 m 且输送机必须保持平、直、稳。输送机推移到位后收缩支架前探梁进行移架工作。

2.2.1 采煤机进刀

采煤机进刀采用端部(或中部)自开缺口、斜切进刀的方式,斜切进刀段长度为 30 m,进刀深度 0.6 m。

采煤机向下(上)割透端头煤壁后,推移刮板输送机,使得刮板输送机弯曲段为 20 m 后,将2个滚筒的上下位置调换,向上(下)进刀,通过 20 m 的弯曲段至 30 m 处,使得采煤机达到正常截割深度(即 0.6 m);按要求推移刮板输送机至平直状态,将2个滚筒的上下位置调换,向下(上)割三角煤至割透端头煤壁;割完三角煤以后,2个滚筒的上下位置调换,采煤机空机返回,进入正常割煤状态。

2.2.2 采煤机正常割煤

采煤机向上(下)割煤,直至割透上(下)端头煤壁。采煤机正常割煤采用前滚筒在上部、后滚筒在下部的方式。

2.2.3 装煤、运煤方式

工作面装煤主要靠采煤机的滚筒旋转将煤卷入刮板输送机。工作面刮板输送机运出的煤经运输巷的转载输送机、胶带输送机进入一采区暗主井运输机巷,再经暗主井胶带输送机进入采区煤仓,最后由底卸式矿车运输运入井底煤仓。

2.2.4 工作面生产能力

工作面平均长度按 118 m 计算,每循环进尺 0.6 m,工作面平均煤厚为 1.4 m,回采率95%,则

W=L·S·h·r·c=118×0.6×1.4×1.45×95%=137(t)

(1)

式(1)中:W为工作面正规循环生产能力,t;L为工作面平均长度,100 m;S为工作面循环进尺,0.6 m;h为工作面平均煤厚,1.4 m;r为煤的容重,1.45 t/m3;c为工作面回采率,中厚煤层,c=95%。

工作面每班3个循环,2班生产,每月生产 28 d,正规循环率为85%,则:日产量=137×6×85%=700 t,月产量=700×28=19 564 t。

2.3 顶板管理

2.3.1 支护设计

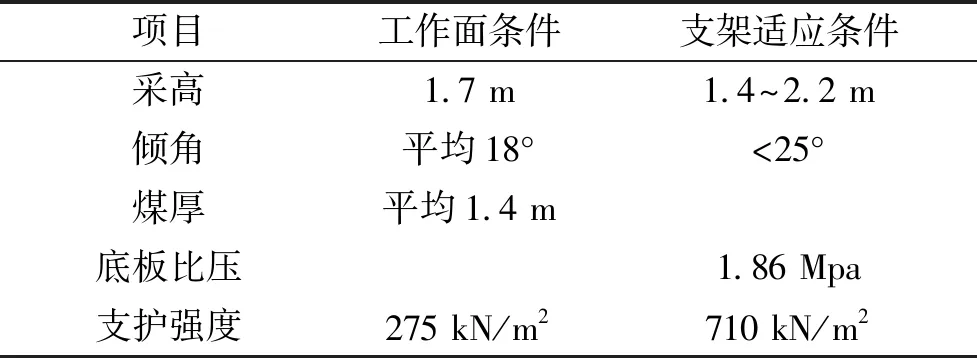

1)液压支架支护强度验算。按经验公式计算支架的支护强度,支架合理支护强度按8倍采高的顶板岩石计算。工作面条件与支架适应条件对照详见表5。

表5 综采工作面条件与支架适应条件对照Tab.5 The comparison between fully mechanized working face conditions and support conditions

G=0.009 8k·h·r·cosα=0.009 8×8.0×

1.7×2.48×cos18°≈0.314(MPa)

(2)

式(2)中:G为按经验公式计算的支架的合理支护强度,MPa;k为支架上方顶板岩石厚度系数,中等稳定顶板k为6.0~8.0,取k=8.0;h为采高取 1.7 m;r为岩石容重,取 2.48 t/m3;α为煤层平均倾角,取18°。

ZDL3200/14/22型支撑式液压支架的支护强度为0.63~0.73 MPa>0.314 MPa。由此可知,支架的支护强度能满足工作面的支护要求。

2)乳化液泵站。乳化泵选用BRW200/31.5型2台和RX-1500型乳化液箱1个,2泵1箱配置。输液管路选用φ38 mm 高压胶管;回液管路选用φ38 mm 高压胶管,耐压 45 MPa 以上。乳化泵卸载阀整定值为 31.5 MPa,使用过程中,严禁随意调整。乳化液浓度保持在3%~5%。泵站处配备乳化液浓度检测计,每班检查次数不低于2次,并做好记录。

2.3.2 工作面支护

在采煤机割煤后,ZDL3200/14/22支撑式液压支架先伸出前探梁护住空顶区域,然后移输送机,再移支架;工作面顶板条件差时,采用带压擦顶移架的方式移架。正常移架要滞后采煤机后滚筒4~6架,不得超过6架。

1)移架顺序。采煤机向下(上)端正常割煤时,滞后采煤机后滚筒4~6架移架。移架前若前探梁在伸出状态,先收前探梁,然后降立柱,再移架。支架移到位后,若煤壁片帮及顶板破碎及时伸出前探梁进行护顶。在采煤机割煤时,超前采煤机前滚筒4架将前探梁收回,并滞后采煤机后滚筒4架,按顺序将前探梁伸出。

2)支护要求。采煤机割煤后,要及时移架,移架与采煤机后滚筒的距离一般不超过6架,防止长时间空顶。

支架的初撑力不得<24 MPa;工作面移架时,要移够截深步距;支架升起后要等3~5 s,使支架初撑力达到 24 MPa 以上;移架要坚持按线移架,其偏差不得超过± 50 mm ,正常回采时期支架中心距为 1 500 mm,相邻支架的间隙为 100 mm,误差≤100 mm;顶梁要与顶板平行,最大仰、俯角<7°;相邻支架错差高度不大于顶梁高度的2/3。

移架时支架降100~200 mm,若顶板破碎,必须带压擦顶移架,必要时停机移架或超前移架。移架要及时,迅速,做到少降、快移、快支。工作面顶板空顶处要及时用坑木、背板接严背实,并支好支架。

确保工作面“三直、两平、一净、两畅通”。

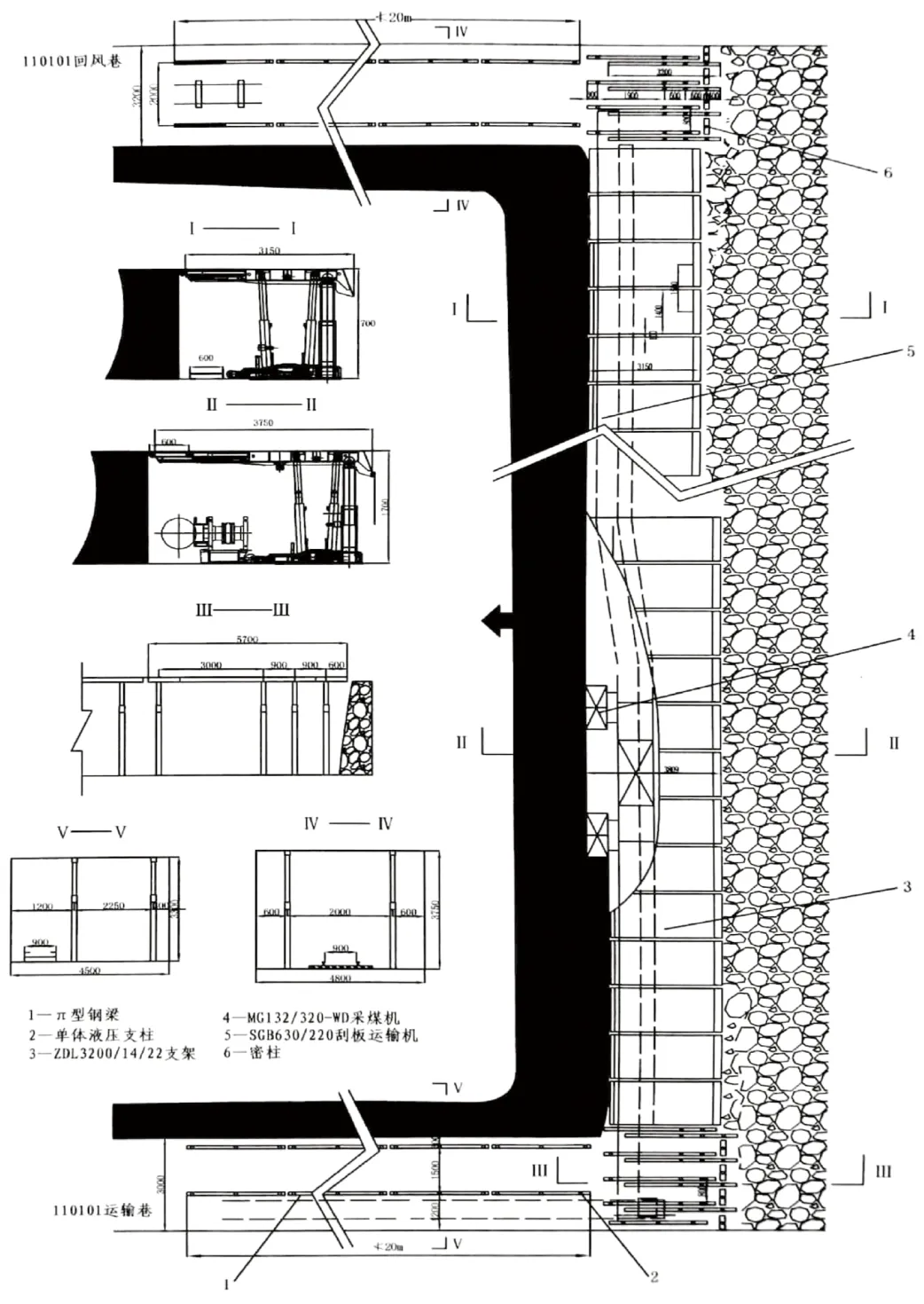

2.3.3工作面端头支护

工作面下端头采用DW28-300/100X单体液压支柱、3.2 m π型钢梁支护,布置成“四对八梁”“错梁齐柱”交替迈步前移支护。

2.3.4 工作面回风巷、运输巷超前支护

工作面回风巷及运输巷自煤壁向外的 20 m 范围内,采用DW28-250/100X单体液压支柱配合 2.8 m 或 2.6 m 长π型钢梁“一梁三柱”架设双排托梁进行超前支护,柱距 1.25 m,排距 1.50 m,压力显现明显的地段应增加戴帽点柱加强支护;柱、排距误差为± 100 mm,上下安全出口高度不得低于 1.8 m,行人宽度不低于 0.8 m。端头(从煤壁线以里至采空区)支柱初撑力不<11.5 MPa。所有承载支柱必须系防倒绳,防倒绳要反向悬挂牢固。110101综采工作面支护详见图2。

图2 110101综采工作面支护平面示意Fig.2 Schematic diagram of support plane of 110101 fully mechanized mining face

3 循环作业方式及劳动组织

根据110101综采工作面的地质条件、煤层赋存条件等,确定工作面采用“三·八”作业制和“二采一准”循环作业方式,每天2个采煤班生产,1个检修班检修。2个采煤班出勤人数均为34人,检修班出勤人数为15人,1个圆班的出勤人数为83人。

4 结 语

通过综合分析和支护强度验算,采用ZDL3200/14/22轻型支撑式液压支架对综采工作面进行支护,技术可行,安全可靠,对煤层厚度为1.4~ 2.2 m、倾角≤ 25°、硬度f≤3、老顶为I~Ⅲ级、直接顶为2~4类、底板相对坚硬、工作面长度≤135 m 的综采工作面使用效果较好。

据110101综采面现场实践,ZDL3200/14/22轻型支撑式液压支架质量为 4.5 t,仅为支护参数相近的Y3600/12/28型传统2柱掩护式液压支架质量 11.16 t 的1/4,搬运方便;采用ZDL3200/14/22轻型支撑式液压支架支护工作面安装或搬家的时间为 8 d 左右,仅为支护参数相近的Y3600/12/28型传统2柱掩护式液压支架搬家时间 30 d 左右的1/3~1/4,安装或搬家时间短,费用低。

ZDL3200/14/22支撑式轻型液压支架在综采工作面综采过程中,还存在:1)操作阀阀座为聚甲醛材料,阀座与阀芯之间易磨损造成操纵阀阀体串液;2)油缸密封材料为聚氨酯材料,油缸运行过程中密封圈和缸体之间相对运动,密封圈易磨损,油缸常串液;3)安全阀弹簧易疲劳失效,安全阀达不到额定工作压力即开启;4)支架后部不是全包围,俯采工作面易窜矸;5)无侧推油缸,支架上移、下移不方便;6)支架上部无侧护板,不易防倒;7)无抬底油缸,遇软弱岩层,不易起步前移等质量和结构问题,有待认真总结经验教训,不断改进完善。