添加剂对3D打印轻骨料混凝土流变性和可打印性的影响

2021-09-08王亚坤杨钱荣

王亚坤, 杨钱荣

(同济大学 材料科学与工程学院, 上海 201804)

3D打印又被称为增材制造,可指任何打印三维物体的过程[1],而3D打印混凝土技术是指将3D打印技术与水泥混凝土等建筑材料相结合的一种适用于建筑施工方面的新技术[2-3].可打印性是指混凝土从打印机的喷嘴中挤出,沉积后能够保持形状,并能在连续多层的情况下不坍塌,是3D打印混凝土最基本的性能.而挤出性和可建造性作为评价混凝土可打印性的2个重要参考指标,要受混凝土本身屈服应力的影响:当混凝土屈服应力较低时,其挤出性较好但可建造性较差;当屈服应力过高时,混凝土将不能顺利挤出,从而不能进行打印[4-5].除了混凝土中的胶凝材料外,骨料的类型和细度也影响着混凝土本身的流变性,从而影响其挤出性和可建造性能[6-7].Panda等[8-10]对地聚合物材料进行了深入的研究,并制备出了可用于3D打印的地聚合物砂浆;刘巧玲[11]、赵宗志[12]研究了胶凝材料、聚合物以及外加剂等对3D打印砂浆流变性能、工作性能和力学性能的影响,并成功制备出了综合性能良好的陆上和水下水泥基3D打印砂浆.但由于3D打印混凝土目前仍处于研究和发展阶段,相关研究针对的主要是普通3D打印混凝土,而对于3D打印轻骨料混凝土的流变性能、可打印性等研究很少.

轻骨料混凝土具有质轻、保温和耐火等优点[13],若将其作为3D打印材料应用于构件和房屋建筑等,可以减轻结构自重、节约材料用量、提高构件运输和吊装效率、减少地基荷载及改善建筑物功能等.配合开发轻质高强的3D打印混凝土,实现建筑建造过程中的机械自动化,这也是未来智慧建造的一个发展趋势[14].

由于轻骨料混凝土中加入了大量的轻质骨料,其工作性能和流变性能与普通混凝土相差很大.对3D打印混凝土而言,加入轻骨料后,其可打印性将会发生很大变化.本文主要研究了骨料(石英砂、玻化微珠)和聚合物(保塑剂、塑化剂、乳胶粉)对3D打印轻骨料混凝土的流变性能、挤出性、堆积性能以及容重的影响,以期为3D打印轻骨料混凝土的制备及成型提供依据和参考.

1 试验

1.1 原材料

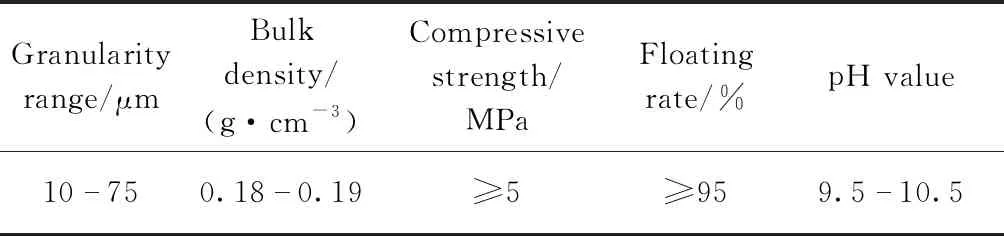

P·Ⅱ 52.5硅酸盐水泥,由太仓海螺水泥有限公司生产,其3d抗折强度、抗压强度分别为5.6、29.2MPa;28d抗折强度、抗压强度分别为8.8、56.6MPa;掺和料由硅灰和超细矿粉复合制成;保塑剂(HMC)由纤维素醚、木质纤维等组分复配而成;塑化剂(KHC)由淀粉醚、触变润滑剂等组分复配而成;乳胶粉(FX)为醋酸乙烯酯/乙烯共聚可再分散乳胶粉;减水剂为巴斯夫Melflux系列聚羧酸系减水剂;石英砂粒径为0.150~0.212mm;玻化微珠(VB)为白色中空球体,其性能指标见表1.

表1 玻化微珠性能指标

1.2 试验方法

采用RVDV-2型数字式旋转黏度计测试3D打印轻骨料混凝土的流变参数.

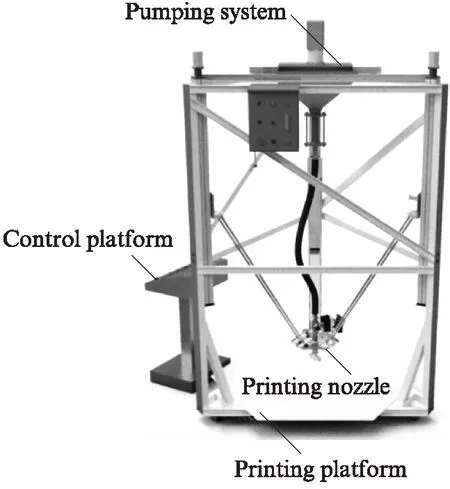

3D打印轻骨料混凝土挤出性和堆积性能的测试方法参照文献[15-16],并结合前期试验工作进行了相应的改进.测试前先将搅拌泵漏斗和输料软管通水润湿2~3min,待水完全排尽后,再将搅拌均匀的轻骨料混凝土装入图1所示的3D打印机给料漏斗中,启动搅拌泵,泵送速率调至80r/min,使轻骨料混凝土经输送管道(输送管内径为18mm,管长为800mm)从打印喷头中均匀、连续地挤出.

图1 实验室3D打印机Fig.1 Lab 3D printer

3D打印轻骨料混凝土的挤出性采用90s内从打印喷头中挤出的轻骨料混凝土质量M(精确至1g)来表征.

3D打印轻骨料混凝土的堆积性能是评价其可建造性的重要指标,可以通过有效打印高度来表征,有效打印高度越高,堆积性能越好.根据测试程序,3D打印机打印第1层轻骨料混凝土时,打印喷头距离打印平台的高度(h)为h0;当打印长度为200mm单线条后,提升h值,打印第2层轻骨料混凝土;以此循环,直至最终堆积的打印构件坍塌为止.记录最终坍塌时打印构件的打印层数n,并在此基础上,重新开始打印,堆积至n-2层即可.

打印构件的有效打印高度评价方法如下:(1)根据打印n-2层时的打印构件最低高度h1和最高高度h2,取两者的算术平均值作为实际打印高度hS,即hS=(h1+h2)/2;(2)计算理论打印高度hL,hL=h0+h(n-3);(3)计算|hL-hS|/hL,若该值小于或等于15%,则hS值即为有效打印高度,否则该值无效,即有效打印高度为0.重复打印3次,以3次测试结果的平均值作为该打印构件的有效打印高度,精确至1mm.

3D打印轻骨料混凝土的容重测定参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》.

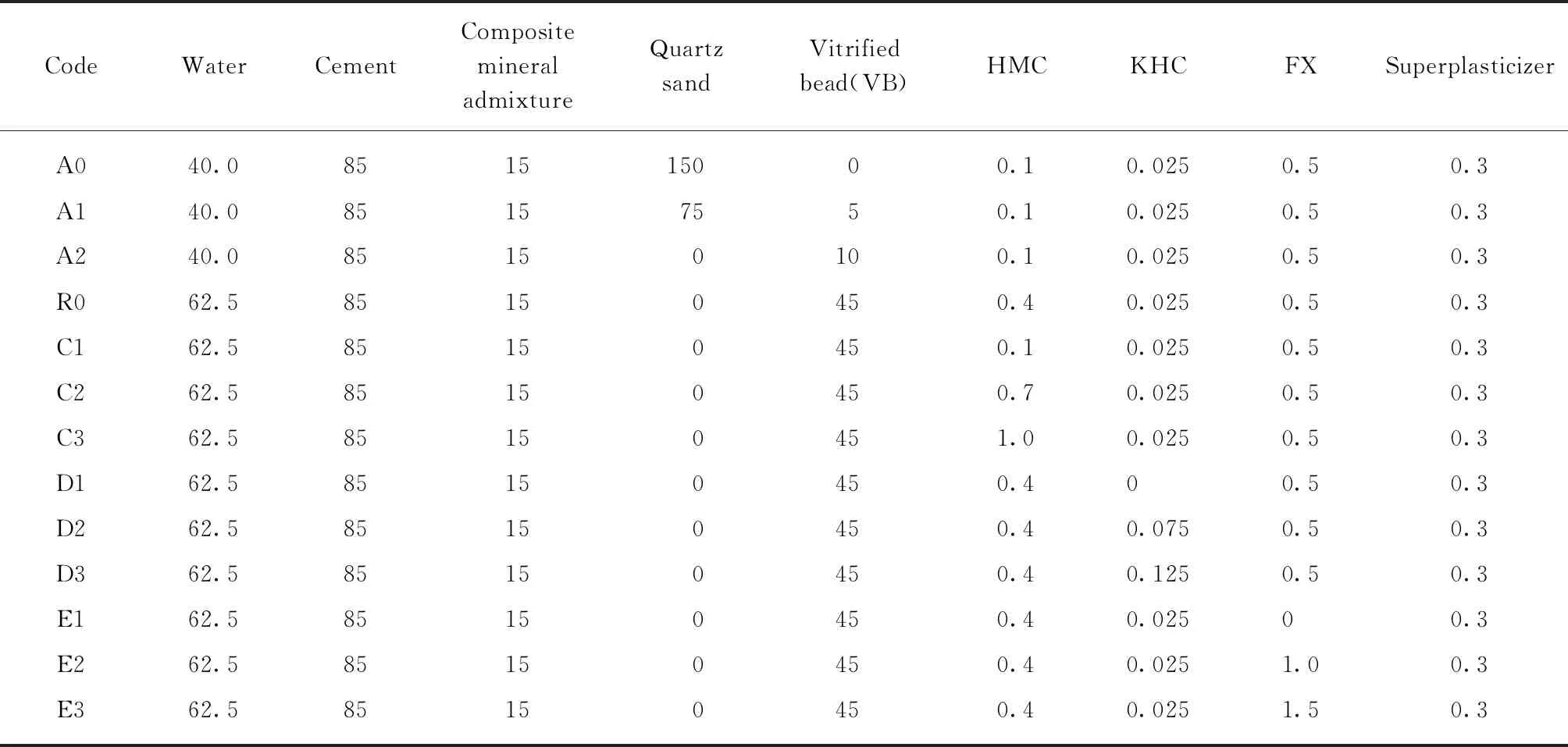

1.3 试验方案

已有研究表明,保塑剂(HMC)、塑化剂(KHC)和乳胶粉(FX)对3D打印混凝土的挤出性和可建造性影响较大[11-12].本文在前期研究基础上[17],通过改变骨料(石英砂、玻化微珠)、HMC、KHC及FX等组分的质量分数,研究不同配比下3D打印轻骨料混凝土的流变性能、可打印性和容重的变化规律.试验配比(质量分数,外掺)见表2.

表2 3D打印轻骨料混凝土配比

2 试验结果与讨论

2.1 骨料的影响

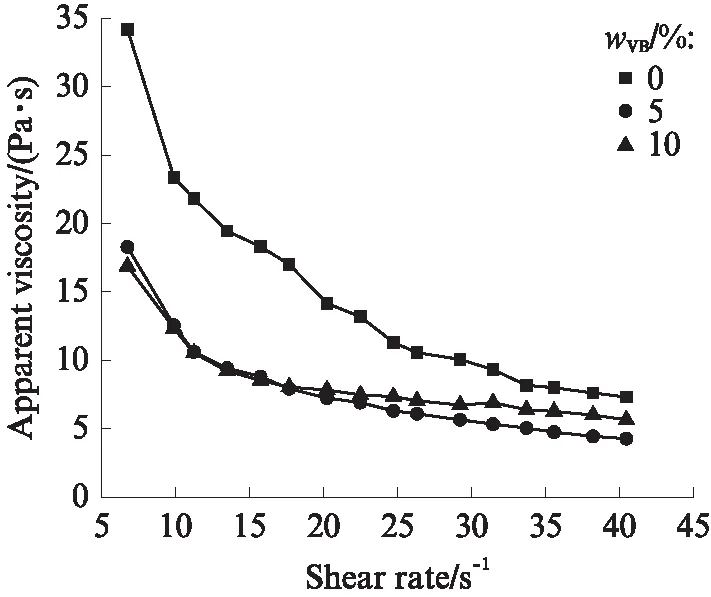

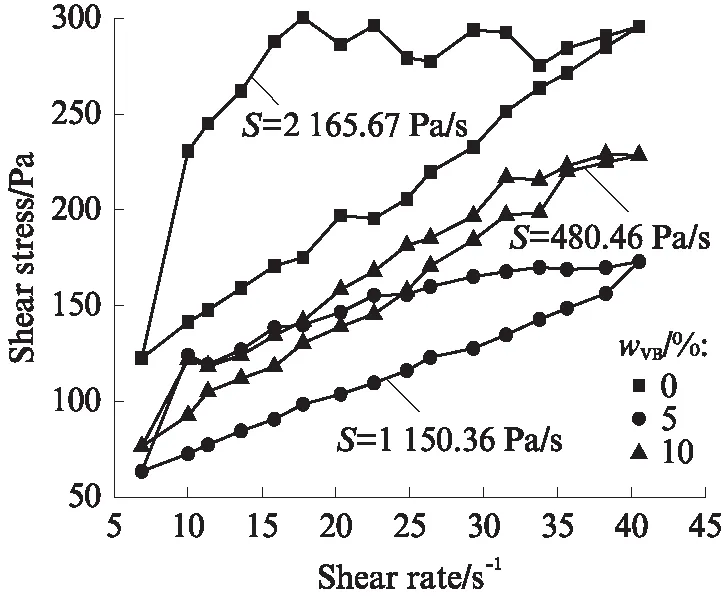

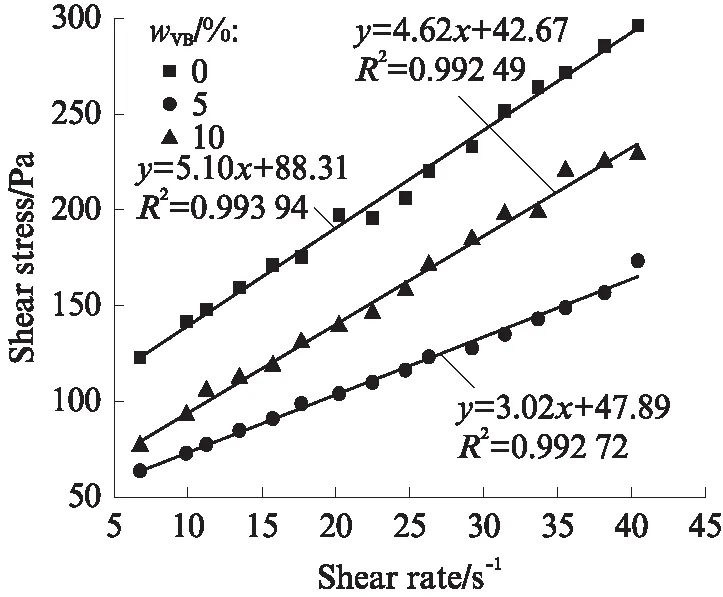

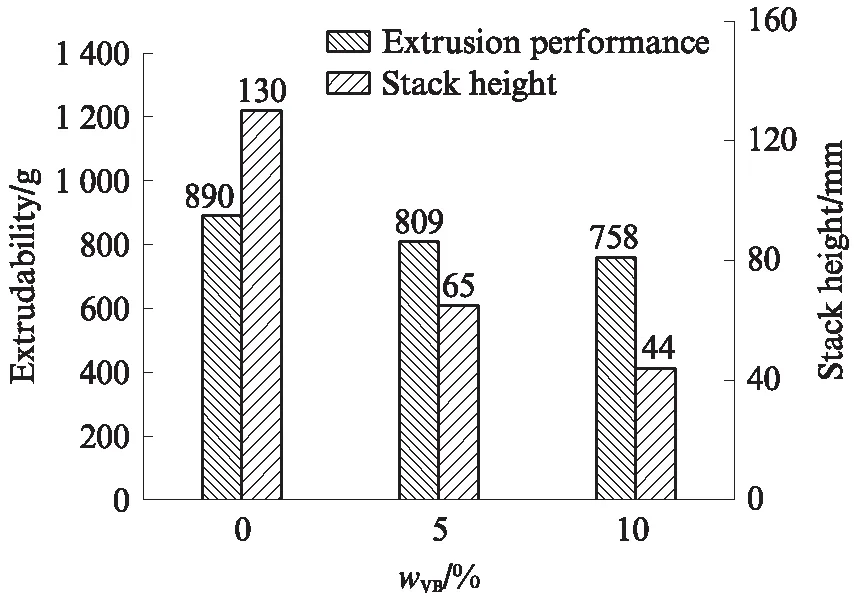

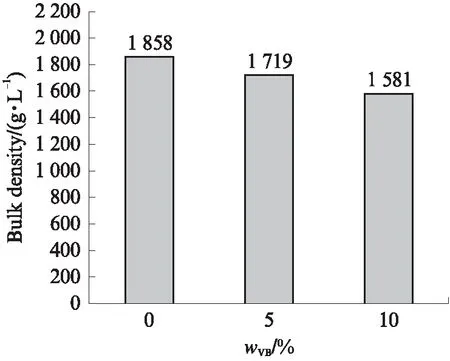

A0组打印混凝土的骨料为石英砂;A1组打印混凝土用玻化微珠取代一半体积的石英砂;A2组打印混凝土用玻化微珠取代全部体积的石英砂.骨料类型对3D打印轻骨料混凝土流变性能(表观黏度、触变性、屈服应力)、挤出性、堆积性能和容重的影响如图2~6所示.可以看出,相同水胶比条件下,随着玻化微珠取代量的增加,3D打印混凝土的表观黏度、触变性、屈服应力、挤出性、堆积性能和容重均呈下降趋势.由图2可以看出,随着剪切速率的加快,3组打印混凝土的表观黏度变化趋势相似,先迅速降低,当降低到一定程度后降速趋缓;相较于A0组打印混凝土,A1组和A2组打印混凝土的表观黏度有较大幅度的下降.触变性(S)是指浆体在外力剪切作用下由黏稠状态变为流动性较大的状态,在剪切作用取消后,滞后一段时间又恢复到原来状态的性能,适宜的触变性能够保障3D打印混凝土具有良好的挤出性和可建造性[18].触变性的大小由触变环的面积来表征,由图3可以看出,3组打印混凝土的触变性分别为2165.67、1150.36、480.46Pa/s,即随着玻化微珠取代量的增加,3D打印轻骨料混凝土的触变性显著降低.图4是以宾汉姆流体模型为基础拟合求得的屈服应力.由图4可见,3组打印混凝土的屈服应力分别为88.31、47.89、42.67Pa,即随着玻化微珠取代量的增加,3D打印轻骨料混凝土的屈服应力明显减小.由图5可以看出,随着玻化微珠取代量的增加,3D打印轻骨料混凝土的挤出性和堆积性能均显著降低,原因是当混凝土的黏度、触变性和屈服应力过小时,会在泵送时因挤压而离析,导致其均匀性变差;同时导致其在打印堆积时的抗下垂能力降低,塑性变形增大.由图6可以看出,随着玻化微珠取代量的增加,3D打印轻骨料混凝土的容重明显降低.

图2 骨料类型对3D打印轻骨料混凝土表观黏度的影响Fig.2 Effect of aggregate on apparent viscosity of 3DPLAC

图3 骨料类型对3D打印轻骨料混凝土触变性的影响Fig.3 Effect of aggregate on thixotropy of 3DPLAC

图4 骨料类型对3D打印轻骨料混凝土流变性能的影响Fig.4 Effect of aggregate on rheological property of 3DPLAC

图5 骨料类型对3D打印轻骨料混凝土挤出性和堆积性能的影响Fig.5 Effect of aggregate on extrudability and stacking performance of 3DPLAC

图6 骨料类型对3D打印轻骨料混凝土容重的影响Fig.6 Effect of aggregate on bulk density of 3DPLAC

2.2 保塑剂(HMC)的影响

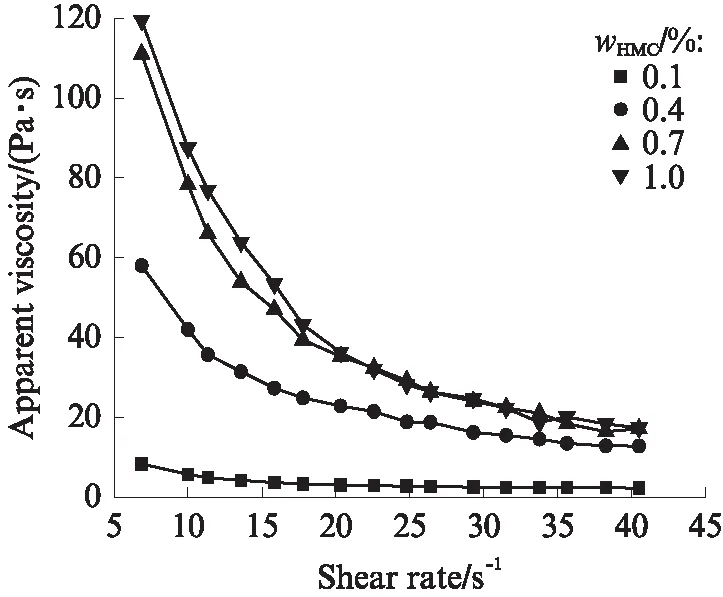

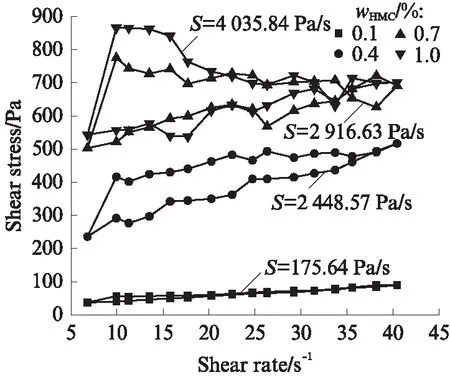

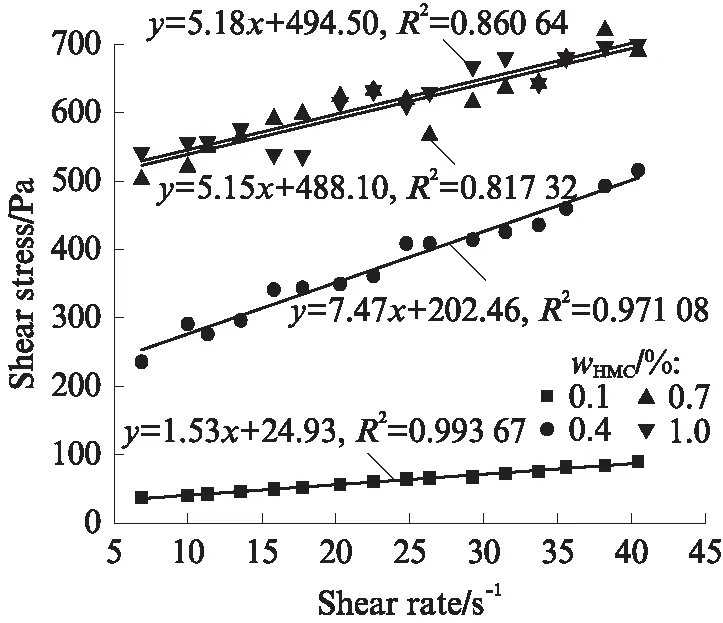

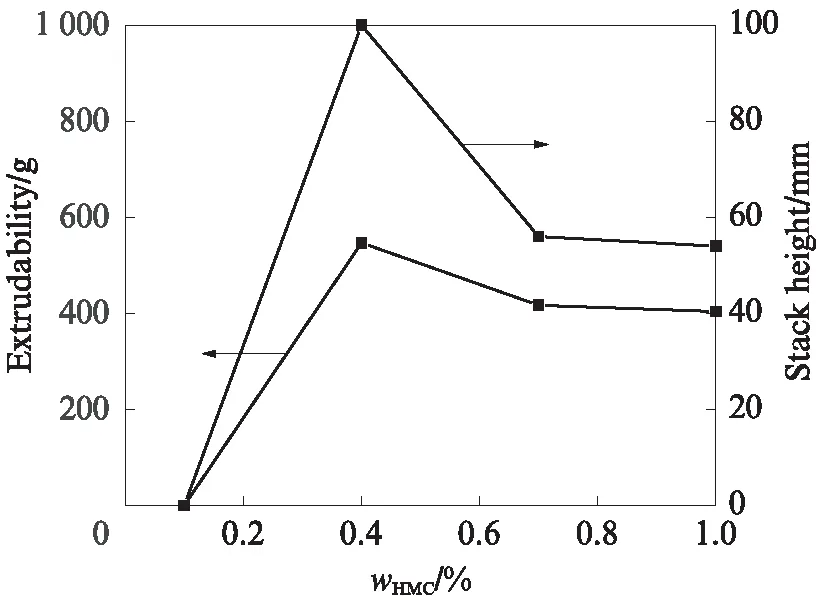

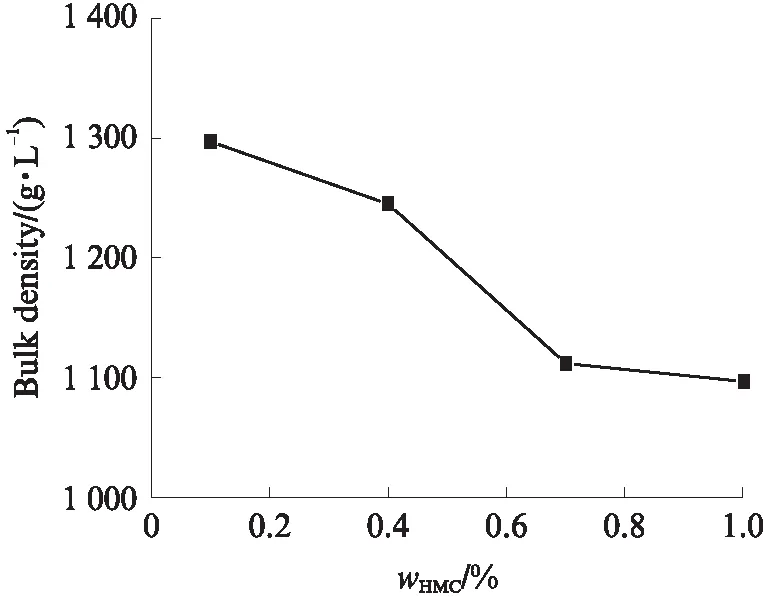

根据前面的结果,为了进一步降低3D打印轻骨料混凝土的容重,不再掺加石英砂,同时增大玻化微珠的掺量至其与胶凝材料的质量比(骨胶比)为0.45.以R0组为基准,研究同水胶比条件下保塑剂掺量(wHMC为0.1%、0.4%、0.7%、1.0%,分别对应C1、R0、C2、C3组打印轻骨料混凝土)对3D打印轻骨料混凝土流变性能、挤出性、堆积性能和容重的影响,结果见图7~11.由图7~9可以看出,随着保塑剂掺量的增加,3D打印轻骨料混凝土的表观黏度、触变性和屈服应力均逐渐增大.这是因为保塑剂的主要成分是纤维素醚,而纤维素醚具有优良的增稠增黏能力[19],因此3D打印轻骨料混凝土的表观黏度、触变性和屈服应力均随着保塑剂掺量的增加而增加.保塑剂掺量分别为0.1%、0.4%、0.7%和1.0%时,混凝土的触变性分别为175.64、2448.57、2916.63、4035.84Pa/s,屈服应力分别为24.93、202.46、488.10、494.50Pa.由图10可以看出,当保塑剂掺量为0.1%时,由于3D打印轻骨料混凝土的黏聚性和均匀性较差,难以顺利从打印机中挤出,致使其可堆积高度为零;随着保塑剂掺量的增加,3D打印轻骨料混凝土的均匀性和黏聚性得到改善,其挤出性和堆积性能显著提高;当保塑剂掺量为0.4%时,3D打印轻骨料混凝土的挤出性和堆积性能达到最大值;随着保塑剂掺量的继续增加,3D打印轻骨料混凝土的屈服应力和触变性随之增大,泵送阻力也随之增加,致使其挤出性和堆积性能呈现出降低的趋势.由图11可以看出,随着保塑剂掺量的增加,3D打印轻骨料混凝土的容重明显降低,这是因为纤维素醚具有引气作用,在混凝土制备过程中会引入大量微小的气泡,从而使其容重显著降低[20].当保塑剂掺量为0.4%时,3D打印轻骨料混凝土的容重下降明显,流变性能也得到了显著改善,挤出性以及堆积性能均达到最佳.

图7 保塑剂对3D打印轻骨料混凝土表观黏度的影响Fig.7 Effect of HMC on apparent viscosity of 3DPLAC

图8 保塑剂对3D打印轻骨料混凝土触变性的影响Fig.8 Effect of HMC on thixotropy of 3DPLAC

图9 保塑剂对3D打印轻骨料混凝土流变性能的影响Fig.9 Effect of HMC on rheological property of 3DPLAC

图10 保塑剂对3D打印轻骨料混凝土挤出性和堆积性能的影响Fig.10 Effect of HMC on extrudability and stacking performance of 3DPLAC

图11 保塑剂对3D打印轻骨料混凝土容重的影响Fig.11 Effect of HMC on bulk density of 3DPLAC

2.3 塑化剂(KHC)的影响

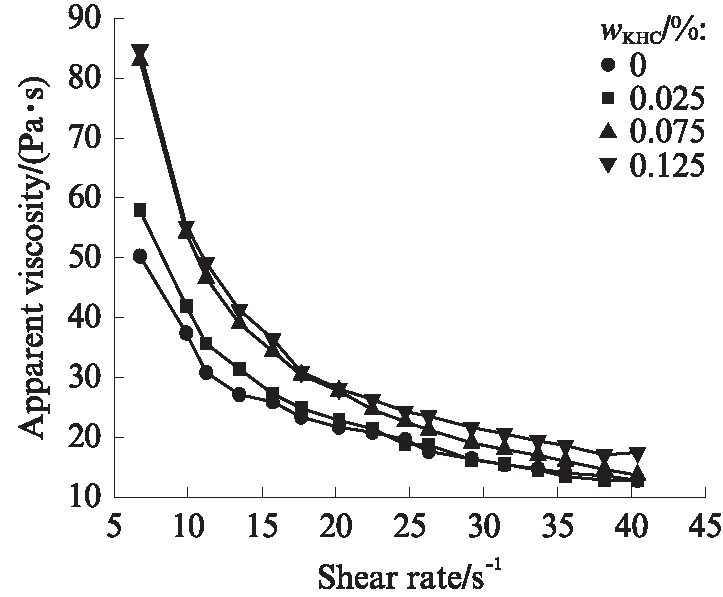

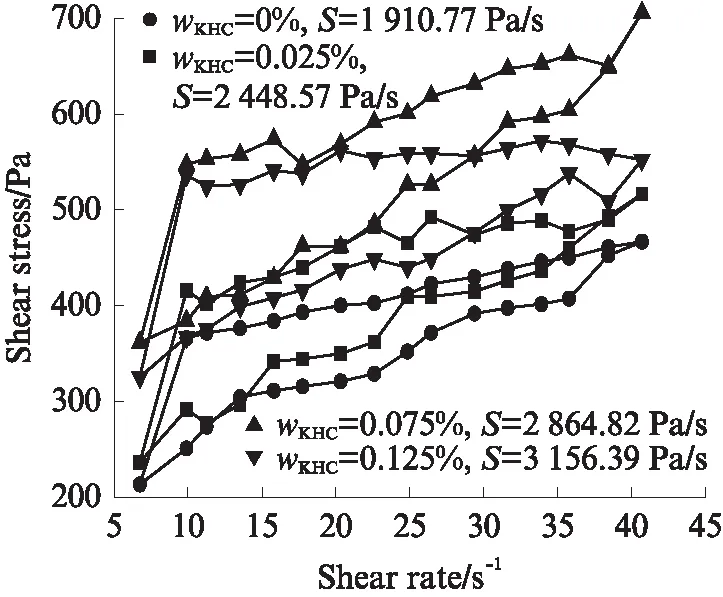

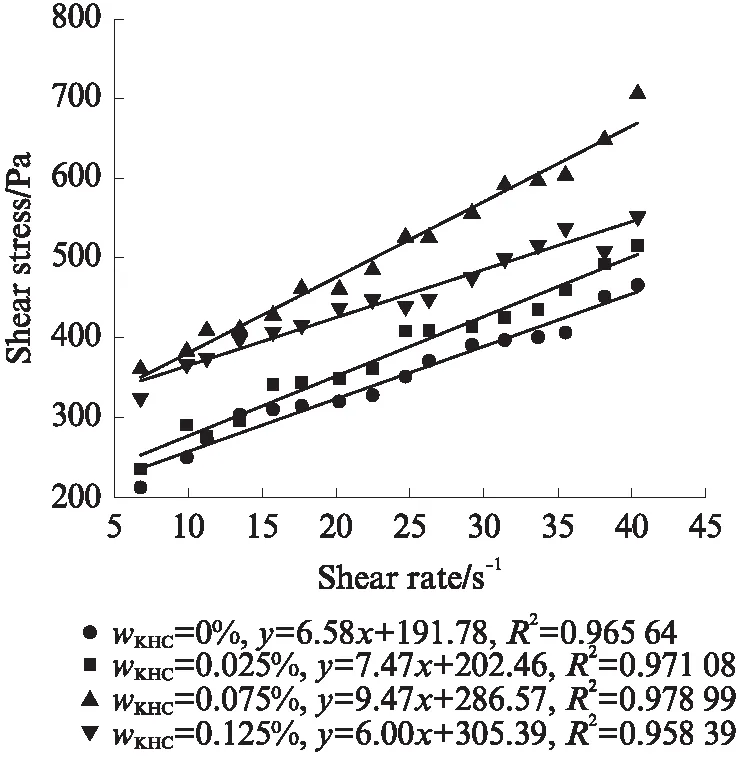

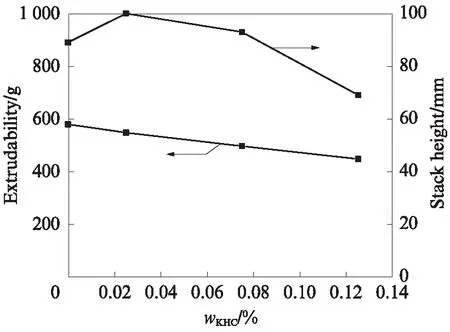

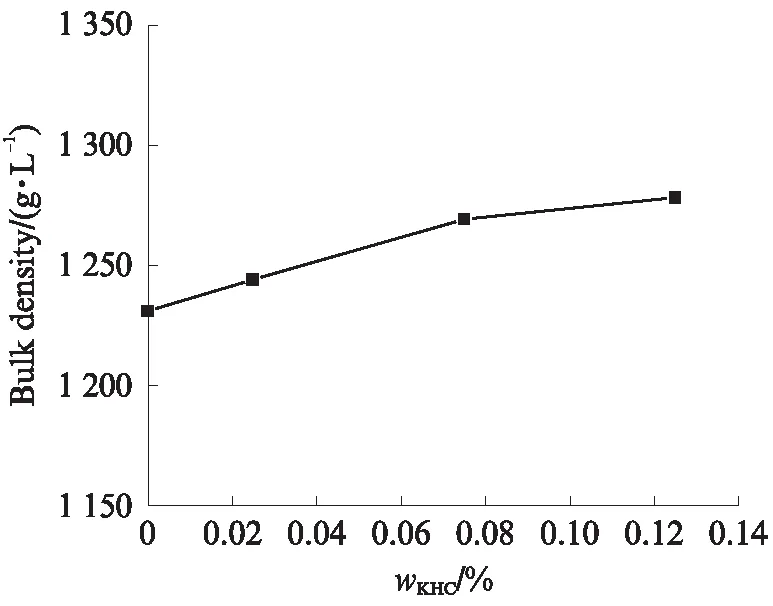

在R0组配比的基础上,研究同水胶比条件下塑化剂掺量(wKHC为0%、0.025%、0.075%、0.125%,分别对应D1、R0、D2、D3组打印轻骨料混凝土)对3D打印轻骨料混凝土流变性能、挤出性、堆积性能以及容重的影响,结果见图12~16.由图12~14可以看出,随着塑化剂掺量的增加,3D打印轻骨料混凝土的表观黏度呈上升趋势,触变性和屈服应力均有明显增加.塑化剂掺量分别为0%、0.025%、0.075%和0.125%时,混凝土的触变性分别为1910.77、2448.57、2864.82、3156.39Pa/s,屈服应力分别为191.78、202.46、286.57、305.39Pa.由图15可以看出,随着塑化剂掺量的增加,3D打印轻骨料混凝土的挤出性呈降低趋势,而堆积性能呈先增后减趋势.当塑化剂掺量达到0.025%时,3D打印轻骨料混凝土的塑性变形性能得到显著改善,其堆积性能达到最大值.研究表明[12],3D打印混凝土在一定的流变参数范围内才具有较好的挤出性和堆积性能,若屈服应力过小,则打印材料易流动,对其堆积性能不利;若屈服应力过大,则打印材料泵送阻力显著增加,也不利于其形成有效堆积;若触变性过大,打印材料泵送阻力增加,致使其难以挤出,堆积性能也较差.当塑化剂掺量进一步增加后,会造成3D打印轻骨料混凝土的屈服应力和触变性过大,泵送阻力进一步增加,从而使其挤出性持续下降,堆积性能明显降低.由图16可以看出,随着塑化剂掺量的增加,3D打印轻骨料混凝土的黏聚性增大,搅拌引入的气泡减少,容重略有增加.当塑化剂掺量为0.025%时,3D打印轻骨料混凝土具有适宜的流变性能以及最佳的堆积性能,且容重变化不明显.

图12 塑化剂对3D打印轻骨料混凝土表观黏度的影响Fig.12 Effect of KHC on apparent viscosity of 3DPLAC

图13 塑化剂对3D打印轻骨料混凝土触变性的影响Fig.13 Effect of KHC on thixotropy of 3DPLAC

图14 塑化剂对3D打印轻骨料混凝土流变性的影响Fig.14 Effect of KHC on rheological property of 3DPLAC

图15 塑化剂对3D打印轻骨料混凝土挤出性和堆积性能的影响Fig.15 Effect of KHC on extrudability and stacking performance of 3DPLAC

图16 塑化剂对3D打印轻骨料混凝土容重的影响Fig.16 Effect of KHC on bulk density of 3DPLAC

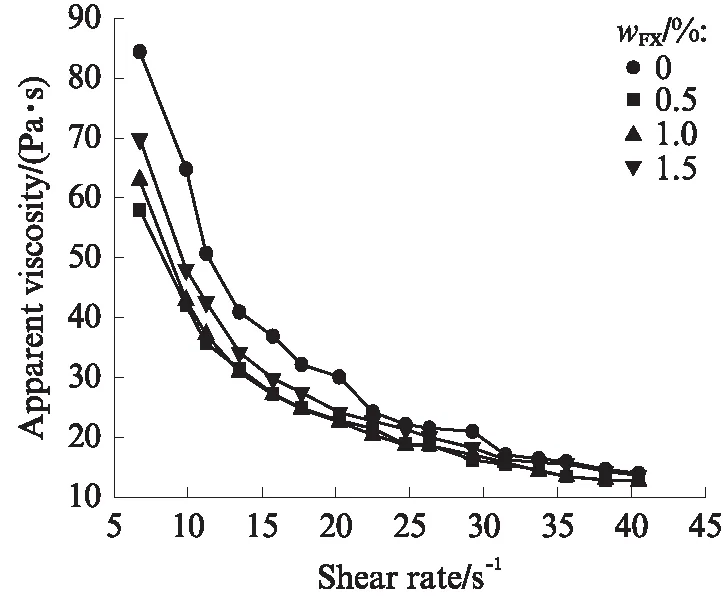

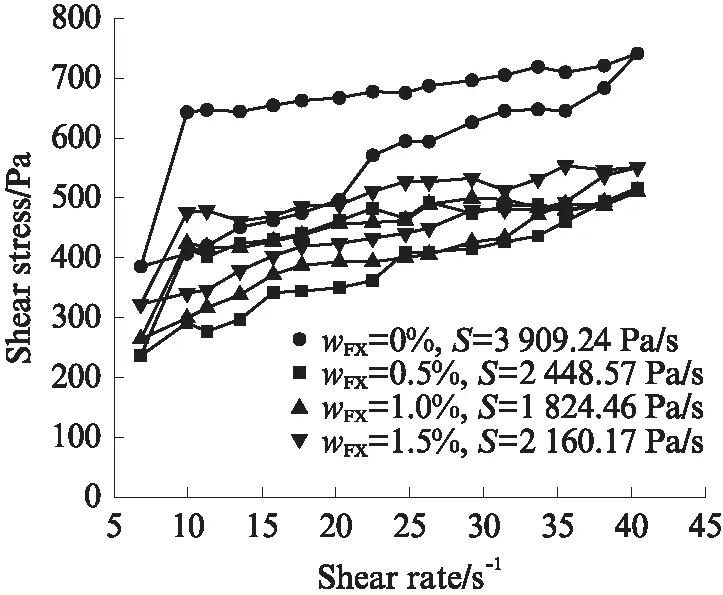

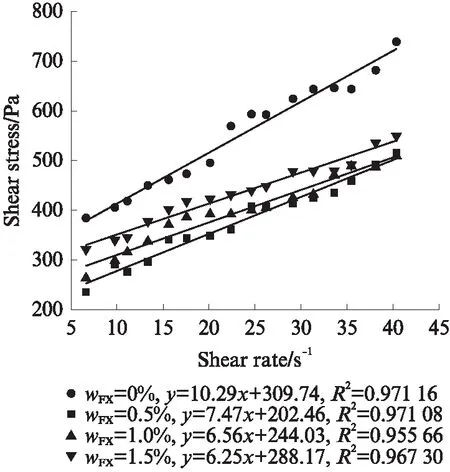

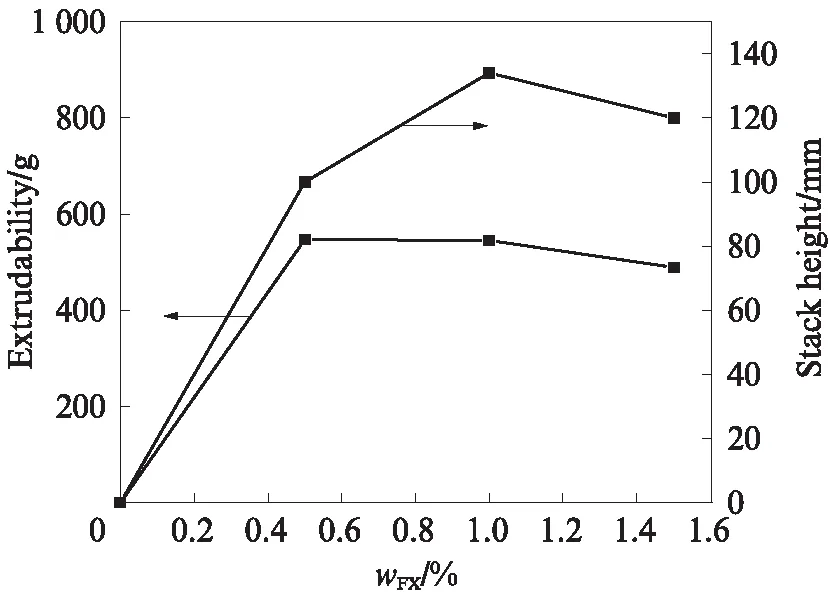

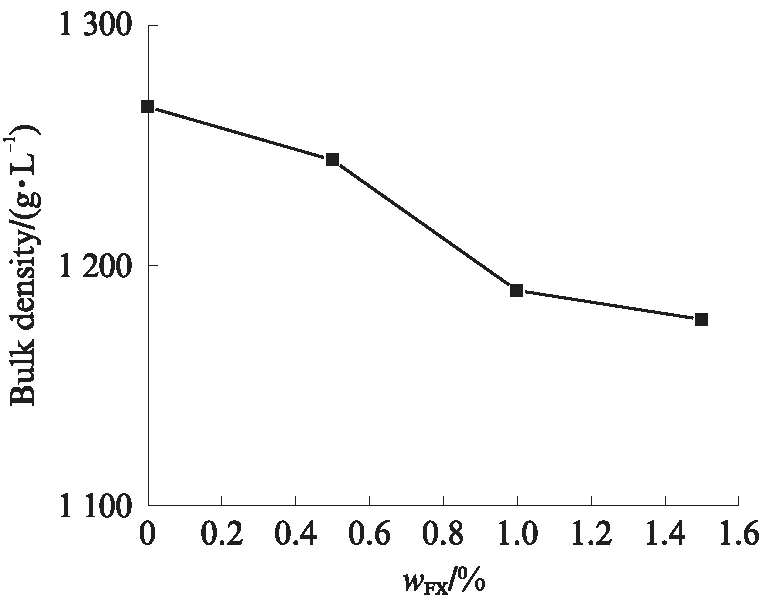

2.4 乳胶粉(FX)的影响

在R0组配比的基础上,在同水胶比条件下,研究乳胶粉掺量(wFX为0%、0.5%、1.0%、1.5%,分别对应E1、R0、E2、E3组打印轻骨料混凝土)对3D打印轻骨料混凝土流变性能、挤出性、堆积性能和容重的影响,结果见图17~21.由图17~19可以看出,随着乳胶粉掺量的增加,3D打印轻骨料混凝土的表观黏度、触变性和屈服应力的变化趋势均是先减小再增大.乳胶粉掺量分别为0%、0.5%、1.0%和1.5%时,混凝土的触变性分别为3909.24、2448.57、1824.46、2160.17Pa/s,屈服应力分别为309.74、202.46、244.03、288.17Pa.另外,当乳胶粉掺量为0%时,由于3D打印轻骨料混凝土的表观黏度、屈服应力和触变性均很大,材料呈团聚状,均匀性和分散性较差,致使其不能从打印机中挤出,而掺加乳胶粉后,3D打印轻骨料混凝土的挤出性和堆积性能得到了显著改善.由图20可见,当乳胶粉掺量为0.5%时,3D打印轻骨料混凝土的挤出性达到最大值;随着乳胶粉掺量的继续增加,3D打印轻骨料混凝土的挤出性又出现下降的趋势;当乳胶粉掺量为0%时,由于轻骨料混凝土不能从打印机中挤出,所以其堆积高度为零;随着乳胶粉掺量的增加,3D打印轻骨料混凝土的堆积性能逐渐提高;当乳胶粉掺量为1.0%时,3D打印轻骨料混凝土的堆积性能达到最大值;随着乳胶粉掺量的继续增加,3D打印轻骨料混凝土的堆积性能又出现下降的趋势.这是由于乳胶粉颗粒之间的润滑效应,使得掺加乳胶粉的混凝土组分能够单独流动;同时乳胶粉对空气有诱导效应,能赋予混凝土可压缩性,改善混凝土工作性,因此在适当掺量下能明显提高轻骨料混凝土的挤出性和堆积性能.但是,当乳胶粉掺量过大时,又会增大混凝土的触变性和屈服应力,导致其挤出性和堆积性能又有所降低[21-22].由图21可以看出,随着乳胶粉掺量的增加,在乳胶粉的引气作用下,3D打印轻骨料混凝土的容重有减小的趋势.乳胶粉掺量为1.0%时,3D打印轻骨料混凝土的流变性能得到进一步改善,在堆积性能达到最佳的同时,也获得了较低的容重.

图17 乳胶粉对3D打印轻骨料混凝土表观黏度的影响Fig.17 Effect of FX on apparent viscosity of 3DPLAC

图18 乳胶粉对3D打印轻骨料混凝土触变性的影响Fig.18 Effect of FX on thixotropy of 3DPLAC

图19 乳胶粉对3D打印轻骨料混凝土流变性的影响Fig.19 Effect of FX on rheological property of 3DPLAC

图20 乳胶粉对3D打印轻骨料混凝土挤出性和堆积性能的影响Fig.20 Effect of FX on extrudability and stacking performance of 3DPLAC

图21 乳胶粉对3D打印轻骨料混凝土容重的影响Fig.21 Effect of FX on bulk density of 3DPLAC

3 结论

(1)在掺加玻化微珠后,3D打印轻骨料混凝土的表观黏度、触变性和屈服应力明显下降;随着玻化微珠取代量的增加,3D打印轻骨料混凝土的挤出性和堆积性能均降低,容重显著下降.

(2)掺加适量的保塑剂可显著改善3D打印轻骨料混凝土的挤出性和堆积性能,降低材料容重;当保塑剂掺量过低时,3D打印轻骨料混凝土的黏聚性较差,不能顺利完成打印;而当保塑剂掺量过高时,3D打印轻骨料混凝土的黏聚性、触变性和屈服应力也会随之增大,使得材料的挤出性下降,堆积性能降低.

(3)掺加适量的塑化剂,3D打印轻骨料混凝土可获得较好的挤出性和堆积性能;塑化剂对材料容重影响较小;塑化剂掺量过大时会显著增大3D打印轻骨料混凝土的表观黏度、触变性和屈服应力,降低材料的挤出性,从而导致其堆积性能变差.

(4)掺加适量的乳胶粉,可明显改善3D打印轻骨料混凝土的挤出性和堆积性能并降低其容重;不掺乳胶粉时,3D打印轻骨料混凝土的均匀性和黏聚性较差,不能顺利完成挤出打印;而乳胶粉掺量过高时,3D打印轻骨料混凝土的表观黏度、触变性和屈服应力较大,导致其挤出性和堆积性能有所降低.

(5)当水胶比定为0.625、骨胶比为0.45后,保塑剂掺量为0.4%,塑化剂掺量为0.025%,且乳胶粉掺量为1.0%时,本文试验的3D打印轻骨料混凝土具有合适的流变性能,良好的可打印性,以及较低的容重.