围压对高温后玄武岩纤维混凝土渗透率及孔隙结构的影响

2021-09-08薛维培刘晓媛

薛维培, 高 聪, 申 磊, 刘晓媛

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室, 安徽 淮南 232001;2.安徽理工大学 土木建筑学院, 安徽 淮南 232001)

玄武岩纤维强度高、耐腐蚀、耐高温,掺入混凝土中能够提高工作性能[1],因而掌握玄武岩纤维混凝土(BFRC)的性能对结构设计和安全评估具有重要意义,特别是火灾作用后BFRC的性能更受学者关注.赵燕茹等[2]针对高温后BFRC的静态力学性能进行了研究,发现存在温度阈值,阈值前随着温度的升高,其抗压强度有所增加、抗折强度快速降低,阈值后随着温度的升高,其抗压强度和抗折强度均明显降低.REN等[3-4]研究发现不同温度下BFRC的动态强度、临界应变、冲击韧性随着动态荷载速率的增大而增加,表现出明显的速率敏感性.朴战东[5]研究发现随着温度的升高BFRC的立方体抗压强度、劈裂抗拉强度先增加后减小,轴心抗压强度逐渐降低.当前研究主要围绕高温后BFRC的力学性能[2-6],然而渗透性能对火灾中BFRC构件的爆裂剥落行为存在重要影响,现有关于BFRC渗透性能的研究是在常温下开展[7-8],与高温后渗透性能存在区别;同时火灾过后构件服役过程还将受到变荷载作用,此时对构件耐久性评估则需考虑变荷载的影响,而渗透性能优劣又取决于内部孔隙结构的发育情况.

因此,本文针对高温后BFRC开展变围压作用下的渗透性能研究,通过改变试验过程中的围压来模拟工程中变荷载作用,测试各级围压作用下BFRC的渗透率,明确渗透率随围压变化规律,并对围压作用前后试件内部孔隙结构的变化特征进行研究,采用围压敏感系数和无因次渗透率分析了变围压过程中BFRC渗透率的演化规律.研究结果对火灾后BFRC构件的耐久性评估与修复具有参考价值.

1 试验

1.1 原材料与试件制备

采用P·O 42.5普通硅酸盐水泥,细度模数为2.6的河砂,粒径范围为5~16mm的玄武岩,NF-F复合型外加剂[9],BC3-12型玄武岩纤维[10].为便于比较,同时制备了基准组混凝土(RC),混凝土的配合比见表1.

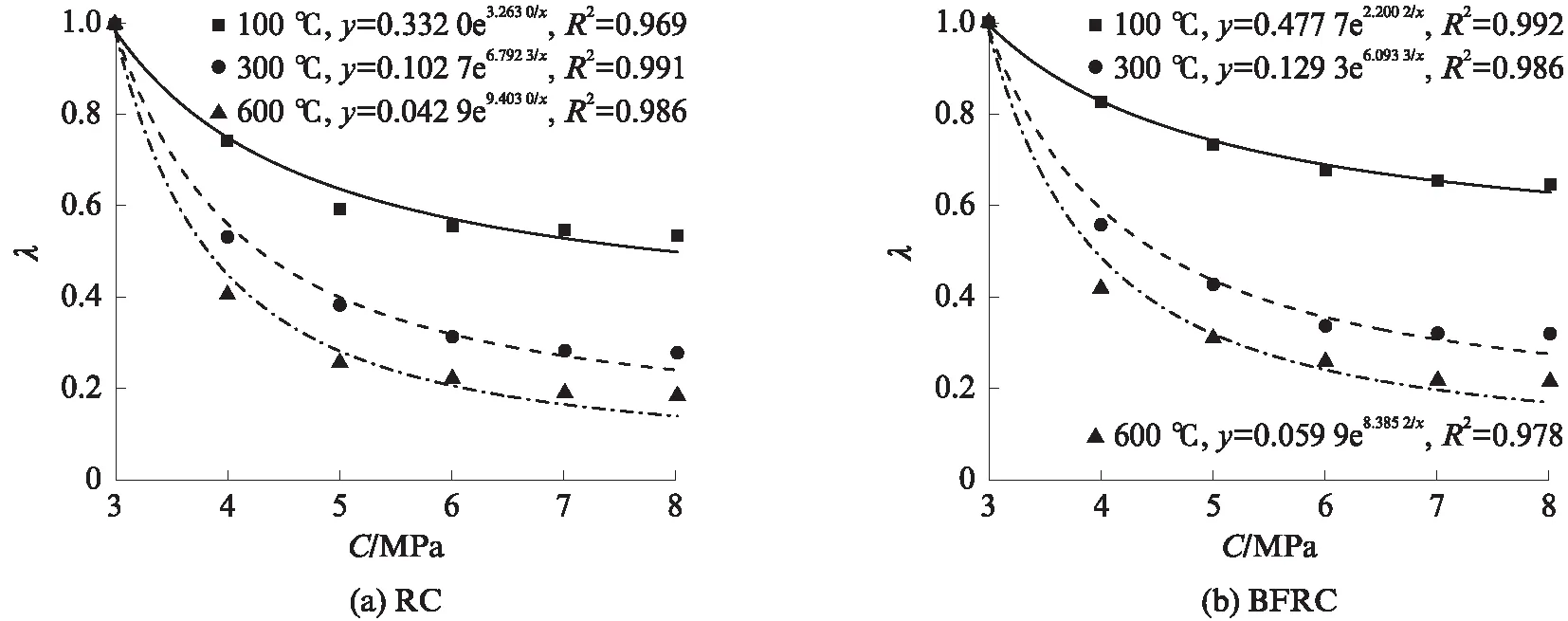

表1 混凝土的配合比

成型150mm×150mm×150mm的立方体试块,标准养护28d,再对立方体试块取芯,获得φ50×100mm圆柱体,采用声波测试仪筛选波速相近的试件进行变围压作用下渗透率测试试验.为避免水在试件内部渗流过程中与胶凝材料进一步水化对测试结果造成的干扰,将筛选出的试件置于静水养护池内养护180d[11].达到养护龄期后,将试件从静水养护池内取出自然晾干5d,随后放入SX5-12型箱式电阻炉内加热,设置温度t=100、300、600℃.

1.2 试验方案

为研究高温对试件孔隙结构的影响,将高温后的试件进行饱水处理,用MesoMR23-060V-1型核磁共振仪对其开展第1次核磁共振试验.随后采用TAW-2000型三轴试验机对饱水试件进行变围压作用下的渗透率测试,设置围压C=3、4、5、6、7、8MPa,渗透水压恒定为1.6MPa,轴压恒定为1kN[12].试验开始后,进行围压分级稳压加载,在每级围压作用下孔隙水流量与时间曲线呈线性增长且斜率保持不变时,认为其处于稳态渗流状态,保持该状态1h以上,再调整围压进入下1级.当第1级围压达到预定值后,在试件上端施加渗透水压、下端与大气压相连,渗透率测试试验完成后再次进行第2次核磁共振试验.

高温后试件在各级围压作用下的渗透率K由达西定律计算:

(1)

式中:μ为渗流水黏度系数;Q为水渗入试件内的流量,m3;L为试件高度,m;A为水通过试件的横截面面积,m2;P为渗透水压,Pa.

2 结果与分析

2.1 围压对渗透率的影响

图1为不同围压下RC和BFRC试件的渗透率.由图1可见:

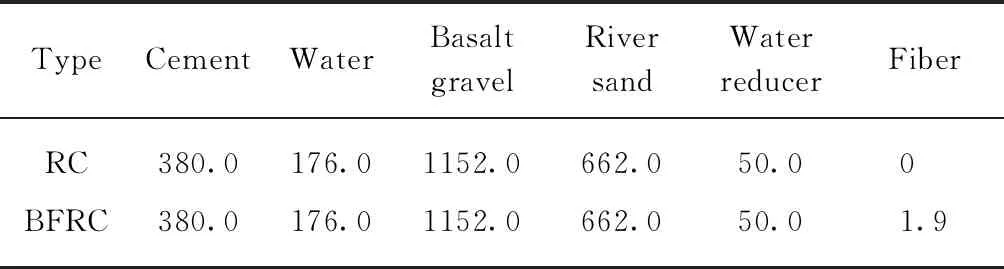

图1 不同围压下RC和BFRC试件的渗透率Fig.1 Permeability of RC and BFRC specimens under different confining pressures

(1)RC和BFRC试件的渗透率均随围压增加呈下降趋势,符合负指数函数衰减规律,试验曲线与拟合曲线吻合度高.围压加载初期(3~5MPa),渗透率下降速度最快;围压继续增加(5~7MPa),渗透率下降速度变缓;最终当围压为7~8MPa时,渗透率趋于平稳.这主要是围压增大使得试件的渗流通道被压密,致使其渗透率降低.围压加载初期,试件内部存在大量孔隙[13],而这些孔隙是组成渗流通道的重要部分,初始孔隙多、隙宽大,更容易受围压影响,故在加载初期渗透率下降速度最快;随着围压的增加,较小的孔隙被压密,剩余孔隙数量减小且隙宽变窄,渗透率下降速度逐渐变缓;当围压加载至特定水平时,试件内部可被压密孔隙达到最大数量且隙宽最窄,渗透率便不再受围压变化影响,趋于平稳发展.

(2)同组试件经不同高温处理后,初始渗透率随温度升高而增大.以RC试件为例,100、300、600℃高温后初始渗透率分别为10.052×10-19、4.311×10-18、8.247×10-18m2.这是因为300℃时试件内水化硅酸钙(C-S-H)凝胶由于受热脱去一部分化合水或结晶水,水蒸发逸出时产生的微小孔洞,使浆体结构较为松散;600℃时试件内C-S-H凝胶中大量化合水或结晶水丧失,颗粒间结合力松弛,浆体结构松散[14],因此渗透率增大.

(3)相同温度下,BFRC试件初始渗透率低于RC试件,当温度由100℃上升至600℃时,2组试件初始渗透率依次相差48.16%、33.89%、1.57%.600℃高温后,随着围压增加BFRC试件渗透率逐渐大于RC试件,差距范围在1.85%~16.18%.这是因为玄武岩纤维能抑制混凝土内部原有缺陷扩展并有效延缓新孔隙出现,进而提高基体密实性,致使渗流通道减少,故BFRC试件渗流能力较弱.而当温度达到600℃时,此时非常接近玄武岩纤维使用温度极限(650℃),玄武岩纤维增强基体密实性效果逐步减弱甚至丧失,故2组试件渗透率非常接近.

2.1.1围压敏感系数

为了定量描述各级围压作用下试件渗透率变化情况,引入围压敏感系数ξ:

(2)

式中:K0为初始渗透率,m2.

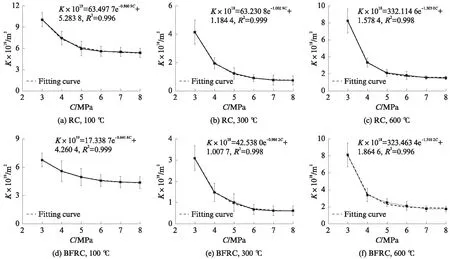

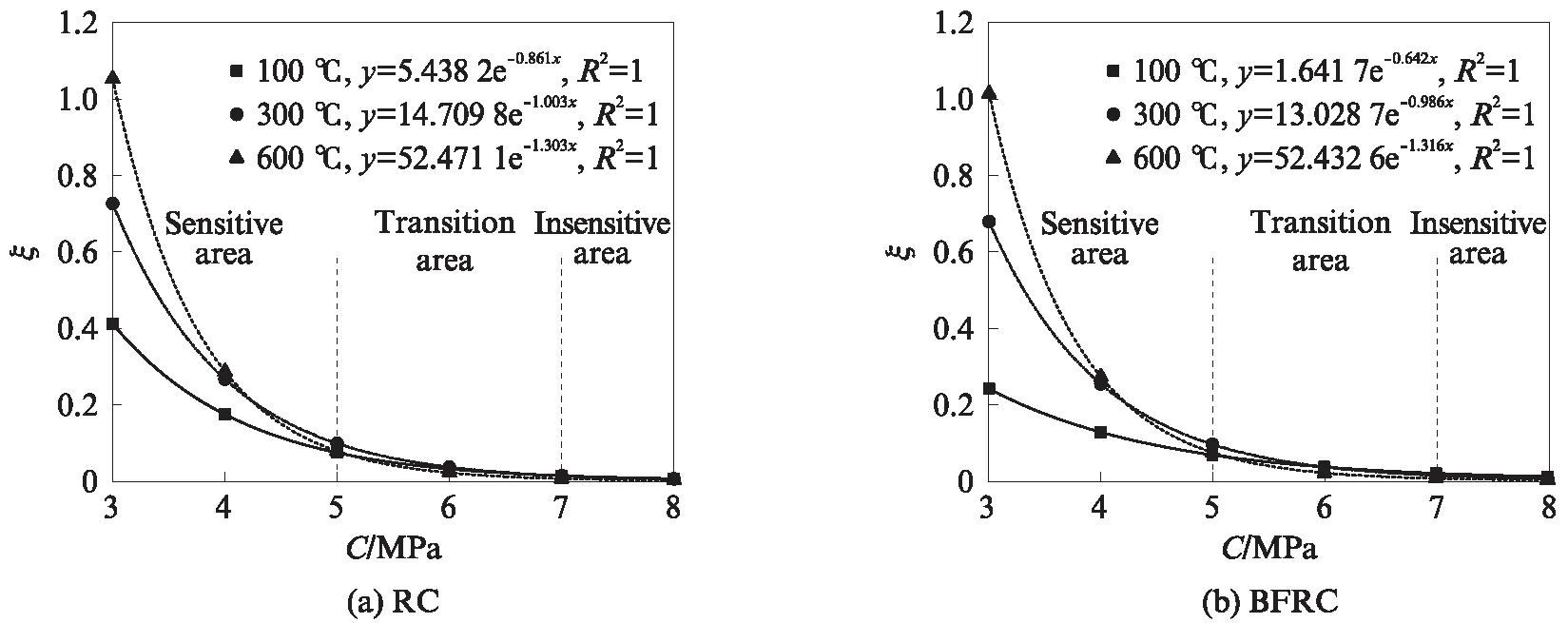

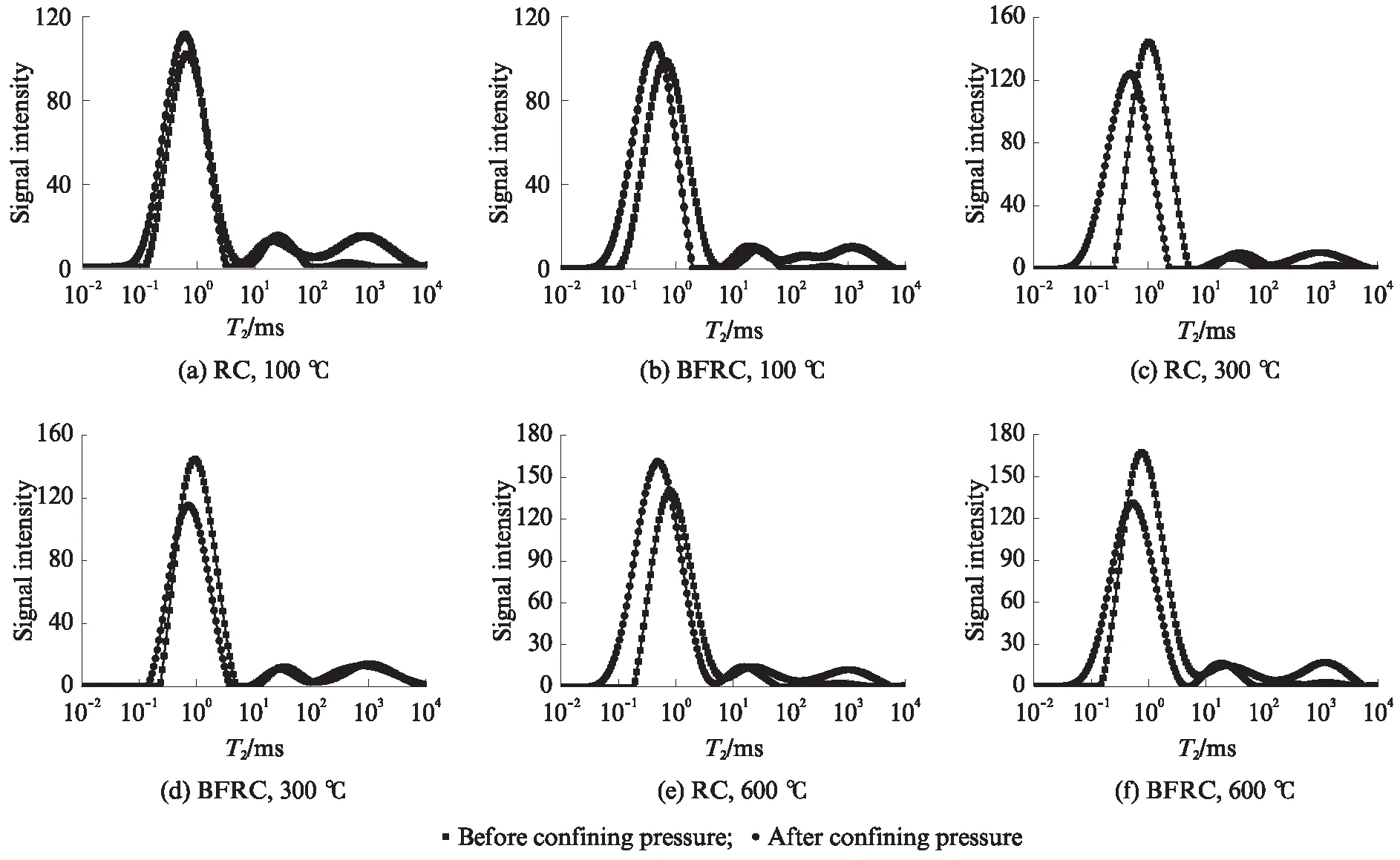

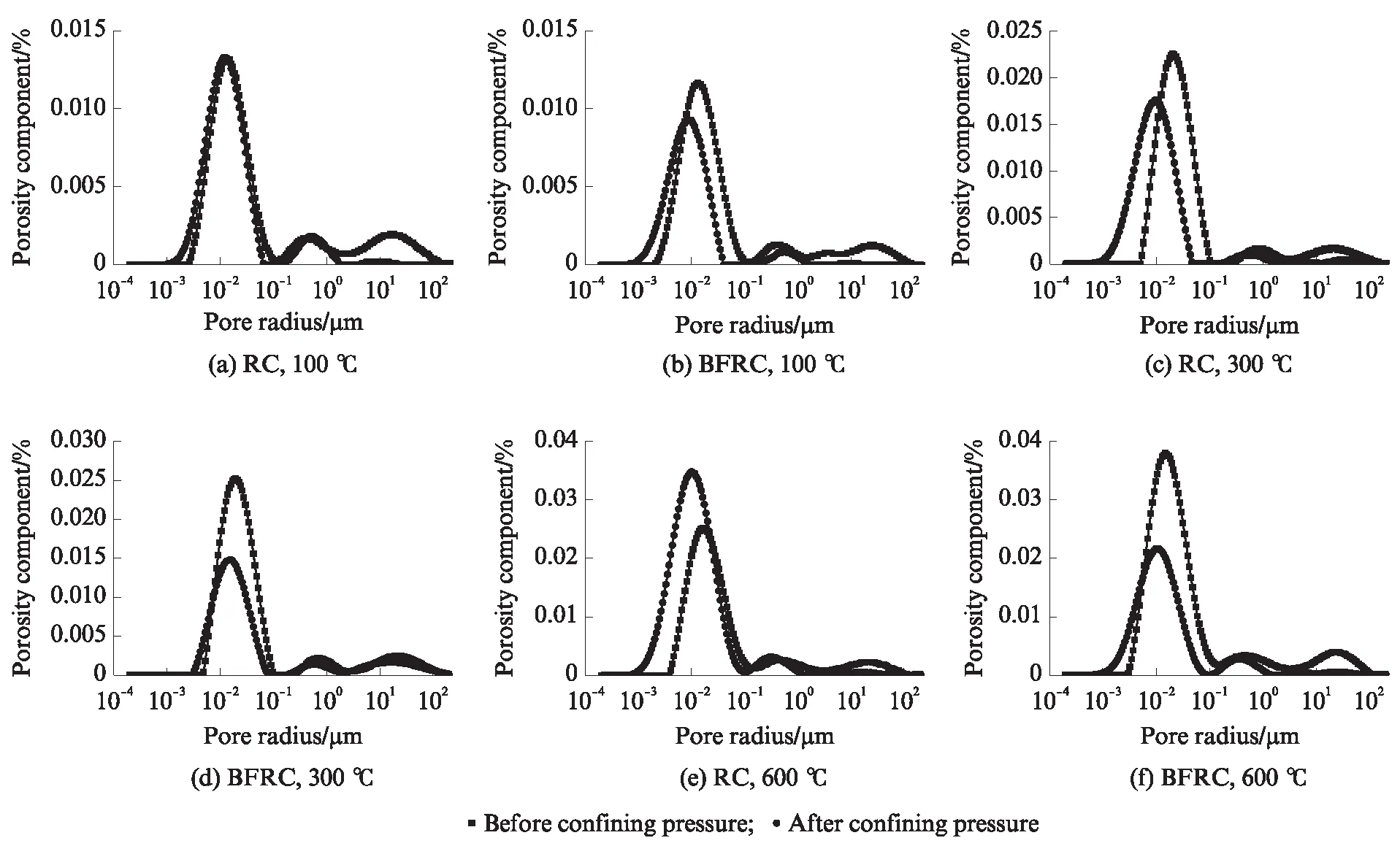

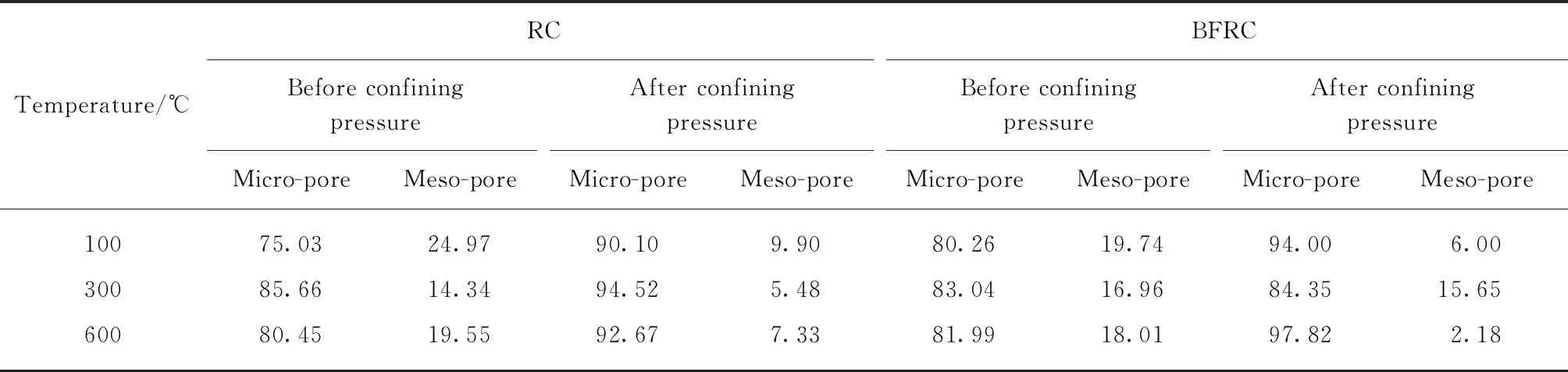

图2为围压敏感系数拟合曲线.由图2可见:(1)围压敏感系数ξ随围压增大呈减小趋势,且服从负指数函数变化规律.(2)根据ξ值的大小,将整个过程分为敏感区(3MPa≤C≤5MPa)、过渡区(5MPa 图2 围压敏感系数拟合曲线Fig.2 Fitting curves of confining pressure sensitive coefficient 2.1.2无因次渗透率 为减少因试件自身差异造成的影响,对所得渗透率进行归一化处理,定义无因次渗透率λ为: (3) 式中:Ki为各级围压作用下渗透率,m2. 图3为无因次渗透率拟合曲线.由图3可见:随着围压的增加,RC和BFRC的无因次渗透率均先快速下降、再缓慢降低、最终趋于平稳;当围压从3MPa加载至5MPa时,100、300、600℃下,RC试件的无因次渗透率依次降低了40.62%、61.71%、74.34%,BFRC试件的无因次渗透率依次降低了26.65%、57.14%、68.91%,可见在围压敏感区范围内随着温度的升高,无因次渗透率呈增加趋势,2组试件无因次渗透率降幅的差距越来越小.这是因为100℃下围压作用对试件内部孔隙结构的影响相对最小,且该级温度要远小于玄武岩纤维的使用温度极限,故此时玄武岩纤维能够很好地发挥出抑制孔隙结构劣化的作用,宏观表现为初始渗透率低且渗透率下降速度慢;随着温度的升高,尤其在600℃时非常接近玄武岩纤维使用温度极限,从而使得玄武岩纤维逐渐失去抑制孔隙结构劣化的作用,故其内部孔隙结构发育程度,与RC较为接近. 图3 无因次渗透率拟合曲线Fig.3 Fitting curves of dimensionless permeability 围压作用前后T2谱分布曲线如图4所示.T2谱分布曲线中:横坐标弛豫时间T2越长,孔隙半径越大;纵坐标信号幅度值越高,相应孔隙半径下的孔隙数量越多[15];T2谱面积为核磁共振孔隙度,等于或略小于有效孔隙度,可用来表征孔隙结构变化. 图4 围压作用前后T2谱分布曲线Fig.4 T2 spectrum distribution curve before and after confining pressure 2.2.1T2谱变化情况 由图4可见:围压作用前经过不同高温损伤后试件的T2谱分布曲线均出现3个波峰,从左往右依次命名为峰1、峰2、峰3,分别表示小尺寸孔隙、中尺寸孔隙、大尺寸孔隙[16];随着温度的升高,试件内孔隙数量呈增加趋势,峰1对应孔隙半径下的孔隙数量增幅最大;同时,T2谱分布曲线整体向右偏移,说明孔隙半径增大;100℃作用下,RC试件的信号幅度值依次为102.04、13.05、15.14,BFRC试件的信号幅度值依次为98.91、10.97、10.65,两者分别相差3.07%、15.94%、29.66%,这说明掺入玄武岩纤维能够有效阻止混凝土内部中、大尺寸孔隙发展;300℃后,BFRC试件的信号幅度值略大于RC试件,说明此时玄武岩纤维抑制混凝土内部孔隙发展的效果逐渐减弱. 由图4还可见:围压作用后T2谱分布曲线同样出现3个波峰,但是峰3的波峰峰值明显降低,说明大尺寸孔隙在围压加载过程中压密程度最大,且卸载后恢复率低;围压作用后T2谱分布曲线较围压作用前整体向左偏移,说明试件内孔隙结构向中、小尺寸孔隙发展,水在试件内的渗流通道变窄,故围压作用后渗透率呈下降趋势;经历100、300、600℃高温后,RC试件在围压作用前后T2谱面积依次变化了92.16%、83.09%、78.79%,BFRC试件的T2谱面积依次变化了97.42%、5.45%、82.93%,可见围压对试件内部孔隙结构改变有着重要影响. 2.2.2孔隙半径变化情况 图5为围压作用前后孔隙半径分布曲线.为了对围压作用前后孔隙半径变化进行细分,参照Lutz提出的孔隙分类标准[17],对图5开展了不同温度损伤后的RC和BFRC试件孔隙特征分段统计,得到围压作用前后孔隙半径分布,结果见表2. 由表2可见:RC和BFRC试件在围压作用前主要由微孔和介孔2类孔隙组成,且以较小的微孔分布为主,围压作用后也表现出同样的特征,但是微孔所占比例得到进一步提高,平均占比由围压前81.07%增加至围压后92.24%.结合图5中孔隙半径分布曲线比较可知,围压后孔隙半径分布曲线整体向左偏移,说明围压作用使得介孔孔隙被压密并向微孔孔隙过渡,同时试件内原有微孔孔隙也被压密缩小,使得围压后介孔孔隙数量减少、微孔孔隙数量增多,渗透率呈减少趋势. 图5 围压作用前后孔隙半径分布曲线Fig.5 Pore radius distribution curve before and after confining pressure 表2 围压作用前后孔隙半径分布 (1)围压加载过程中,玄武岩纤维混凝土(BFRC)渗透率呈负指数函数衰减,高温后试件初始渗透率随温度升高呈增大趋势.与基准混凝土(RC)相比,在100、300、600℃高温后BFRC的初始渗透率降低了48.16%、33.89%、1.57%,即随着温度的升高,BFRC和RC的渗透率差距逐步缩小. (2)根据围压敏感系数将整个加载过程分为敏感区、过渡区和不敏感区,敏感区内渗透率随围压变化降低幅度最大. (3)围压作用使得BFRC内部原有孔隙结构发生改变,即随着围压增大BFRC孔隙尺寸变小、孔隙数量降低,由于孔隙是水在试件内部渗流的主要通道,故围压增大,渗透率降低.

2.2 围压对孔隙结构的影响

3 结论