SBR胶乳掺量对改性乳化沥青性能的影响

2021-09-08胡富贵田小革胡宏立李光耀郭常辉

胡富贵, 田小革, 胡宏立, 李光耀, 郭常辉

(1.湖南建工交通建设有限公司, 湖南 长沙 410004; 2.长沙理工大学 交通运输工程学院, 湖南 长沙 410114)

常温下乳化沥青流动性较好,路用性能良好,施工简单、环保[1],但在实际工程运用中,乳化沥青存在破乳时间长、强度形成慢、体系不稳定等缺点[2],严重制约了其应用.近年来,随着改性技术的提升,通过向沥青中添加聚合物改性剂来改善沥青相关性能的优势愈发凸显.目前常用的聚合物改性剂有苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、丁苯橡胶(SBR)胶乳、聚乙烯(PE)和乙烯-乙酸乙烯共聚物(EVA)等.其中,SBR能够改善沥青黏结料的低温性能[3],成为工程中常用的沥青改性剂之一.

陈益平[4]对不同基质沥青、不同SBR改性剂和乳化剂掺量下的SBR改性乳化沥青进行路用性能分析,发现SBR胶乳掺量的增加使改性乳化沥青蒸发残留物增加、低温性能增强,并且乳化剂的种类对改性乳化沥青储存稳定性有显著影响.弓锐等[5]采用不同SBR胶乳改性剂制备出改性乳化沥青,对比不同SBR胶乳品牌和掺量对改性乳化沥青技术指标的影响,总结出SBR胶乳掺量对沥青延度、软化点和黏韧性的影响规律,得出最佳SBR品牌和SBR胶乳掺量;畅润田等[6]通过测定改性乳化沥青蒸发残留物三大指标及流变行为曲线,研究了SBR胶乳掺量对乳化沥青蒸发残留物性能的影响,结果表明,在高温和低频区SBR胶乳对沥青的弹性有一定程度的改善,随着SBR胶乳掺量的增加,改善效果会有小幅提升.

本文以寻求SBR胶乳最佳掺量为目标,利用小型胶体磨制备得到不同SBR胶乳掺量的改性乳化沥青(简称SBR改性乳化沥青),通过对其进行针入度、软化点、延度和储存稳定性等常规试验,以及不同温度下的动态剪切流变仪(DSR)、弯曲梁流变仪(BBR)试验,分析SBR胶乳掺量对改性乳化沥青各项性能指标的影响,并给出建议掺量,以期为实际工程应用提供参考.

1 原材料及试件制备

1.1 原材料

基质沥青采用东莞泰和沥青有限公司产70#A级道路石油沥青,具体指标如表1所示;改性剂采用济南山海化工有限公司产SBR胶乳,具体指标如表2所示;乳化剂为季铵盐1631,掺量(质量分数)为3.0%;稳定剂由聚乙烯醇(PVA)和无水氯化钙按质量比1∶1复合而成,掺量为0.5%.另外采用质量分数为35%~37%的盐酸为乳化剂提拱酸性环境.

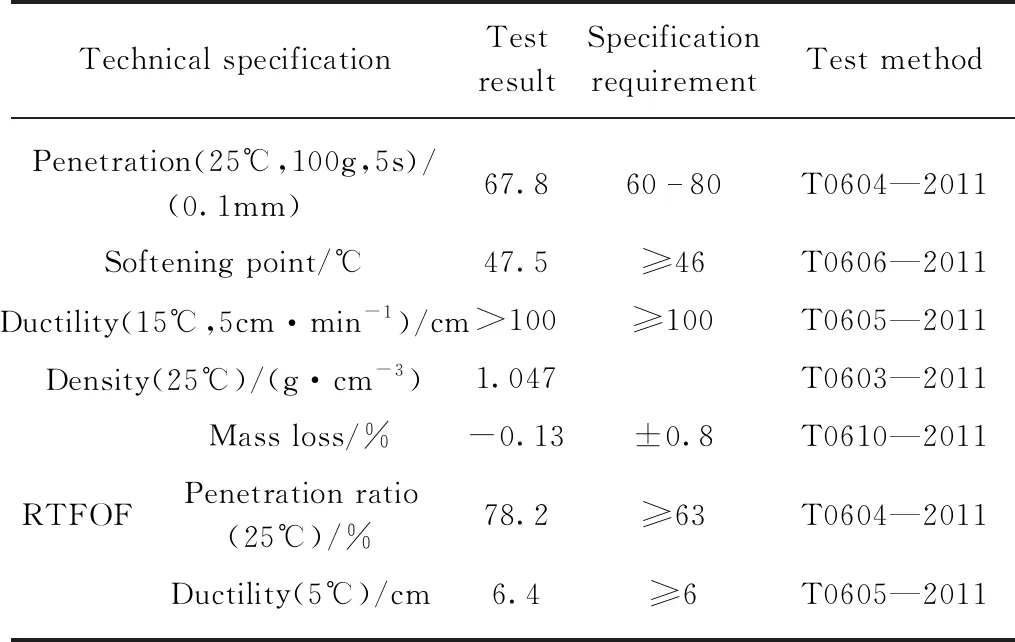

表1 70#A级道路石油沥青的主要技术指标

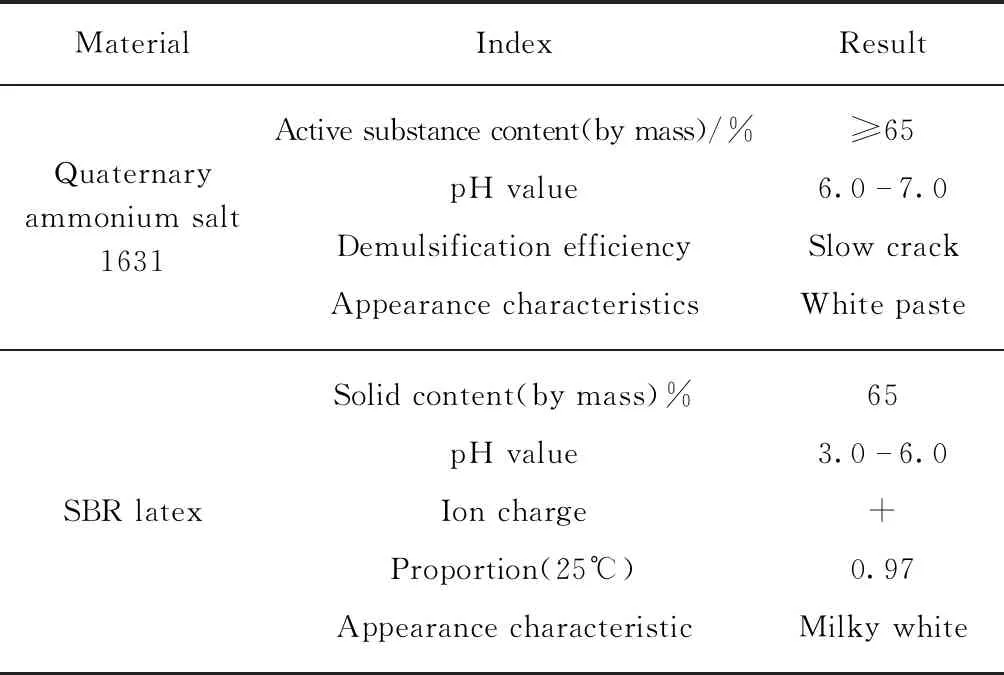

表2 季铵盐1631与SBR胶乳基本性能

1.2 SBR改性乳化沥青的制备

本文采用先乳化后改性[7]的制备工艺,利用小型胶体磨制备SBR改性乳化沥青.具体制备流程如下:

(1)将基质沥青置于135℃烘箱中3h左右,根据欲制备的乳化沥青的总质量mE(g)和沥青固含量Pb(%),按式(1)计算出所需沥青的质量mb(g):

mb=mE·Pb

(1)

称取质量为mb的沥青,将其倒入135℃的沥青罐中.

(2)按式(2)计算制备乳化沥青所需要的蒸馏水质量mw.先向烧杯中倒入质量为mw的蒸馏水,将其加热到70~85℃;然后将0.25%聚乙烯醇(PVA)溶剂加入到烧杯中,待PVA溶液温度下降至65℃时,加入与PVA质量相同的无水氯化钙,待其完全溶解后,即得到稳定剂;再加入一定质量(基质沥青质量的3.0%)的乳化剂,利用盐酸调节以上溶液(皂液)pH值,使乳化剂活性达到最佳值1.5~2.5.

mw=mE-mE·Pb

(2)

(3)开启小型胶体磨,将准备好的皂液倒入其漏斗中,再将加热至熔融状态的基质沥青沿漏斗边缘缓缓倒入漏斗内,边倒边用玻璃棒搅拌,待基质沥青全部倒入后,让其在胶体磨中乳化约5min.

(4)乳化完成后,称取设计掺量分别为沥青固含物质量的0%、2%、4%和6%SBR胶乳,直接投入到乳化沥青中,用玻璃棒不断搅拌20~30min,使SBR胶乳均匀分散.将温度计插入乳液中,待其内部温度降至室温后过筛,最后置于封闭容器中保存.

2 试验方法及方案

乳化沥青性能的好坏主要取决于破乳后的沥青,由于破乳后的沥青性能会受到乳化剂、稳定剂和改性剂等添加剂的影响,因此乳化沥青残留物的性质与基质沥青可能会存在很大差别.为了较好地反映改性乳化沥青的性能变化,制备SBR改性乳化沥青,对其蒸发残留物的针入度、软化点、延度、储存稳定性及高低温性能进行测试,然后根据试验结果,对改性乳化沥青性能进行综合评价.

2.1 常规性能试验

依据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,进行SBR乳化沥青残留物的针入度、软化点、延度和储存稳定性试验,以评价其物理力学性能和储存稳定性.

2.2 动态剪切流变试验

采用DSR测定沥青流变参数,按照美国国家公路与运输协会AASHTO T 315—2002《Standard method of test for determining the rheological properties of asphalt binder using a dynamic shear rheometer(DSR) HM-22》规定的试验方法,对SBR改性乳化沥青进行不同温度下的动态剪切试验[8-9].根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,试验温度设定为51~71℃,选择温度扫描模式,温度间隔为5℃,采用应变为12%的控制模式,试验频率为10rad/s,平行板尺寸为φ25×1mm.测得各改性乳化沥青的复数模量(G*)和相位角(δ),并计算出相应的车辙因子(G*/sinδ).

2.3 弯曲梁流变试验

采用美国CANNON公司产TE-BBR-F型BBR,按照AASHTO TP1规定的方法,对SBR改性乳化沥青进行不同低温条件(-12、-18、-24℃)下的弯曲梁流变试验[9-11],温度控制在试验温度±0.1℃范围内,试件尺寸为127.00mm×6.35mm×6.35mm.测得各SBR改性乳化沥青在较低温度下的蠕变劲度(S)和蠕变速率(m).

2.4 试验方案

按照试验室制备流程,将掺量为0%、2%、4%、6%的SBR胶乳分别添加到乳化沥青中,对SBR改性乳化沥青进行25℃针入度、软化点、5℃延度和储存稳定性试验;通过高温条件(51、56、61、66、71℃)下的DSR试验和低温条件(-12、-18、-24℃)下的BBR试验[12],分析SBR改性乳化沥青的高低温性能指标与SBR胶乳掺量的变化情况;综合考虑SBR胶乳掺量对改性乳化沥青各项性能指标的影响,确定出适宜的SBR胶乳掺量.

3 结果与分析

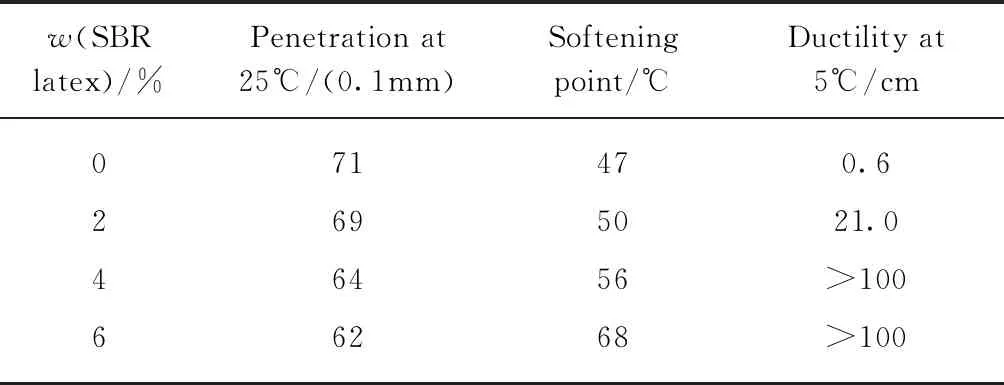

3.1 SBR胶乳掺量对改性乳化沥青针入度、软化点和延度的影响

各SBR改性乳化沥青25℃针入度、软化点和5℃ 延度的试验结果,见表3.

表3 SBR胶乳掺量对改性乳化沥青基本性能的影响

由表3可知:(1)SBR胶乳掺量的增加使得改性乳化沥青的25℃针入度不断减小,当SBR胶乳掺量从由2%增至4%时,针入度下降程度最大.(2)掺入SBR能提高改性乳化沥青的软化点,当SBR胶乳掺量为6%时,相比未掺加SBR胶乳的乳化沥青软化点升高了近20℃,表明SBR胶乳掺入对改性乳化沥青的高温性能有很大提高,原因可能是SBR胶乳的掺入及溶胀增加了沥青分子的运动阻力,使得其在高温下不容易发生变形.(3)5℃ 时,未添加SBR胶乳的乳化沥青发生脆断,加入SBR胶乳后延度明显提高,当其掺量达到4%后,延度已经超过100cm,表明SBR胶乳的掺入极大地改善了改性乳化沥青的低温抗裂性能,原因是SBR颗粒吸收沥青中的油分后充分溶胀,SBR颗粒之间容易形成连接网络,使得沥青的胶体结构逐渐由溶胶结构向溶-凝胶结构转变,极大地改善了沥青的弹性变形能力,宏观上表现为沥青延度的增加.

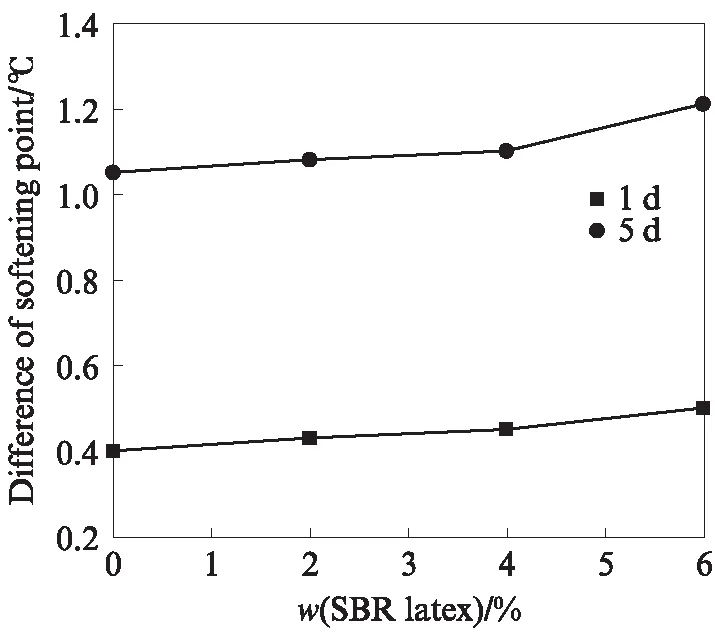

3.2 SBR胶乳掺量对改性乳化沥青储存稳定性的影响

乳化沥青是一种油水混溶的不稳定体系,储存过程中容易出现沥青颗粒絮凝、聚结的现象,致使其在实际工程中的使用效果大大降低.不同SBR胶乳掺量的改性乳化沥青1、5d的储存稳定性试验结果如图1所示.由图1可知:无论是1d还是5d,SBR改性乳化沥青的储存稳定性随SBR胶乳掺量的增加而逐渐变差.其原因可能是SBR胶乳溶胀吸收了沥青中的部分油分,油分的减少使得沥青质与胶质这类大分子组分更容易聚结、絮凝,从而导致储存稳定性下降;当SBR胶乳掺量高于4%时,改性乳化沥青的软化点差值明显增加,尤其是5d时SBR胶乳掺量由4%增加到6%,其软化点差增加了12.8%,表明过高的SBR胶乳掺量会对改性乳化沥青的稳定性产生不利影响.

图1 SBR改性乳化沥青储存稳定性Fig.1 Storage stability of SBR modified emulsified asphalt

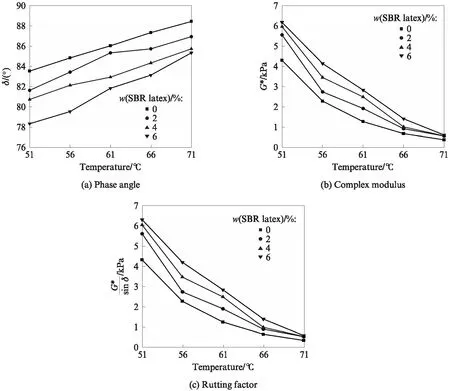

3.3 SBR胶乳掺量对改性乳化沥青高温性能的影响

SBR胶乳掺量对改性乳化沥青在不同温度下(51、56、61、66、71℃)的相位角,动态剪切模量及车辙因子的影响见图2.

图2 SBR胶乳掺量对改性乳化沥青高温性能的影响Fig.2 Effects of SBR latex contents on high temperature performance of modified emulsified asphalt

由图2可知:(1)随着温度的升高,SBR改性乳化沥青的δ逐渐增大,G*逐渐减小,G*/sinδ逐渐减小.这是因为当温度升高时,沥青材料内部弹性成分逐渐转变成黏性成分,导致弹性成分比例逐渐减小,宏观表现为沥青由固态转向为流动态;(2)在相同温度下,随着SBR掺量的增大,δ逐渐变小,G*逐渐增大,G*/sinδ逐渐增大,表明SBR胶的掺入可以提高乳化沥青胶结料的抗变形能力.这是因为在高温时,SBR颗粒相对于沥青较硬,能够阻碍沥青的流动,另一方面,SBR颗粒吸收油分后充分溶胀,沥青中油分含量的减少使得改性乳化沥青的胶体结构逐渐由溶胶型向溶-凝胶型结构转变,乳化沥青蒸发残留物中弹性成分的比例提高,使得其抵抗外界作用变形的能力增强.

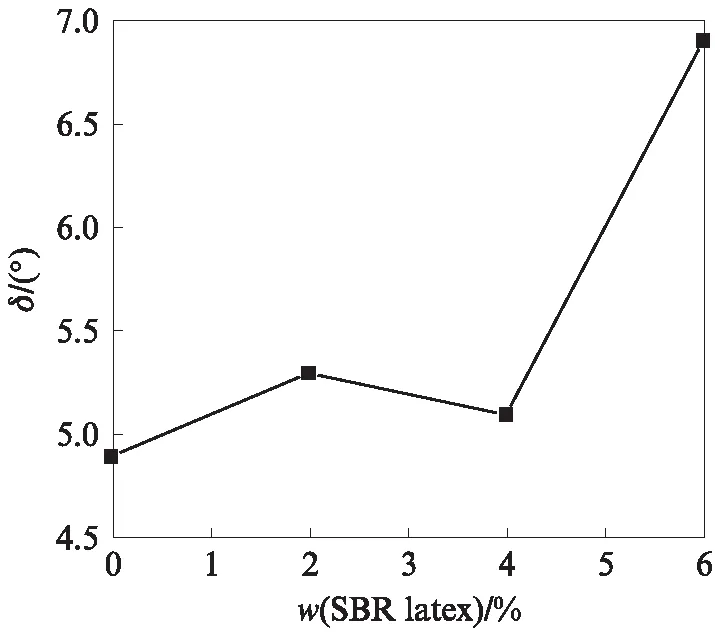

在测试温度范围内,相位角的变化波动情况可以表征沥青材料感温性能的优劣.图3为SBR改性乳化沥青的相位角随SBR胶乳掺量的变化情况.由图3可知:SBR胶乳掺量为0%~4%时,改性乳化沥青的相位角变化较为稳定;当SBR胶乳掺量由4%增至6%时,改性乳化沥青的相位角变化值明显变大,表明SBR胶乳掺入过多使得乳化沥青的热稳定性变差.

图3 SBR改性乳化沥青的相位角随SBR胶乳掺量的变化Fig.3 Phase angle change with SBR latex content of modified emulsified asphalt

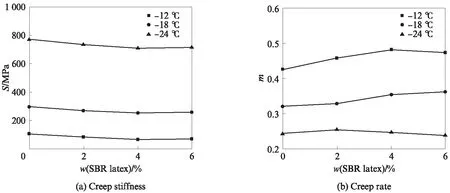

3.4 SBR胶乳掺量对改性乳化沥青低温性能的影响

SBR胶乳掺量对改性乳化沥青低温性能的影响见图4.由图4可知:(1)相同温度下,随着SBR胶乳掺量的增大,改性乳化沥青的S逐渐降低,但降幅逐步趋缓,且SBR掺量增至6%后,S略有回升,表明SBR胶乳掺量增加在一定程度上能够改善其抗开裂能力.但在相同SBR胶乳掺量下,随温度降低,改性乳化沥青的S均增大,表明温度降低使得材料低温性抗开裂能力变差,低温开裂的可能性越来越大,但随着SBR胶乳掺量的增大,改性乳化沥青的低温性质有所改善.(2)相同SBR胶乳掺量下改性乳化沥青的m值均随温度的降低逐渐变小,表明温度下降后材料变脆,从而容易发生低温开裂的现象;相同温度下,随着SBR胶乳掺量的增大,改性乳化沥青的m值逐渐增大,在-18℃时上升趋势最为明显,表明SBR胶乳的掺入提高了改性乳化沥青在低温下的抗开裂能力,而在-24℃时m值基本没有变化,表明过低的温度会降低SBR胶乳的掺入效果,同时也可以看出,在-12℃,SBR胶乳掺量为4%时,相应的m值达到峰值,往后略有降低,表明SBR胶乳存在一个最佳掺量.

图4 SBR胶乳掺量对改性乳化沥青低温性能的影响Fig.4 Effects of SBR latex content on low-temperature performance of modified emulsified asphalt

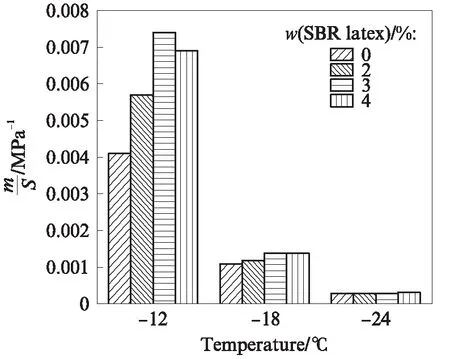

有研究结果[12]表明:BBR试验中60s时的m/S能够更准确地反映材料低温性能的优劣,m/S越大,表示材料低温下抗开裂的能力越强.为了进一步了解SBR胶乳掺量对改性乳化沥青低温性能的影响,对比了不同温度下各SBR改性乳化沥青的m/S,如图5所示.

图5 m/S随温度和SBR胶乳掺量变化曲线Fig.5 m/S varies with different temperatures and SBR latex contents

由图5可知:不同SBR胶乳掺量下乳化沥青的低温指标m/S随温度的降低而减小,且降低的幅度也越来越小;在-12℃时,加入不同掺量的SBR胶乳可以明显提高乳化沥青的低温性能;当温度达到-18℃后,SBR胶乳掺量对乳化沥青低温抗裂性的影响较小.同时也可以看出,6%SBR胶乳掺量下乳化沥青的m/S值小于其在4%掺量时的m/S值,表明SBR胶乳掺量超过4%,对改性乳化沥青低温性能的改善效果降低.

4 结论

(1)SBR胶乳掺量的增大使得改性乳化沥青的针入度降低、软化点升高、延度增大,表明SBR胶乳的掺加可以改善改性乳化沥青的高低温性能.

(2)SBR胶乳掺量的增大使得改性乳化沥青的软化点差值增大,表明SBR对乳化沥青的稳定性产生不利影响.

(3)随着SBR胶乳掺量的增加,改性乳化沥青的高温性能有很大改善;但当SBR胶乳掺量为6%时,改性乳化沥青的热稳定性降低.

(4)随着温度的降低,SBR胶乳掺量增大对改性乳化沥青低温性能的改善效果下降.当SBR胶乳掺量大于4%时,对改性乳化沥青低温性能改善效果降低.

(5)综合考虑SBR胶乳掺量对改性乳化沥青各项性能的影响,SBR胶乳的建议掺量为4%.