水性环氧树脂改性泡沫沥青冷再生混合料性能

2021-09-08李秀君高世柱赵麟昊乔向军

李秀君, 高世柱, 赵麟昊, 乔向军, 邵 晗

(1.上海理工大学 环境与建筑学院, 上海 200093; 2.包头市市政设计研究院, 内蒙古 包头 014030)

泡沫沥青冷再生技术因其造价低、资源再利用等优势不断应用于道路维修养护工程.但近年来,路面常因泡沫沥青冷再生混合料(CRMFB)高温稳定性和抗水损性能不足而发生病害[1].添加外掺剂是一种改善泡沫沥青冷再生混合料性能的有效措施,但目前常见的外掺剂以颗粒状为主,改性后的沥青存在发泡性能下降等问题[2].因此,探寻一种能以冷拌方式来改善CRMFB性能的外掺剂具有重要意义.

水性环氧树脂(WER)是一种高分子化合物,能够在室温条件下发生聚合反应生成三维网状结构的热固性材料,可以有效弥补沥青高温稳定性不足等缺陷,其聚合产物也能改善水泥砂浆性能[3].因此,近几年WER逐渐被用来改性乳化沥青冷拌材料,并取得了较好的效果[4-9].为探索WER能否有效改善CRMFB的性能,本文研究了WER的掺加方式及掺量、混合料的储存时间和储存温度对CRMFB性能的影响.

1 试验

1.1 原材料

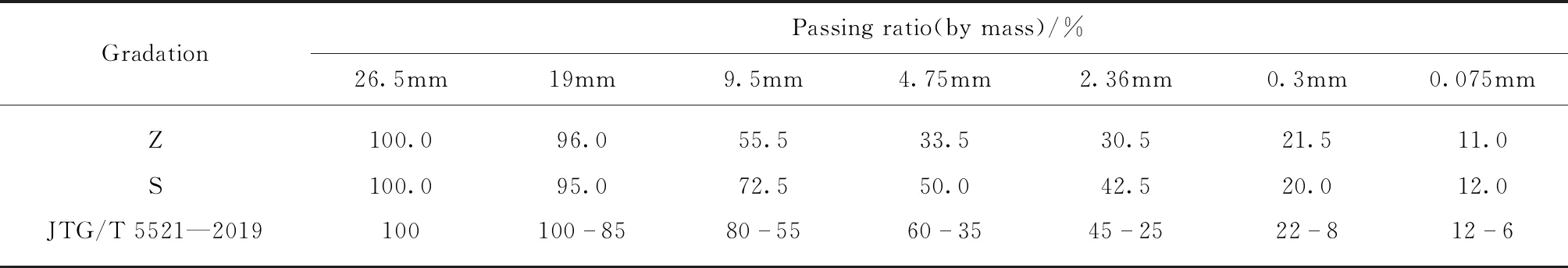

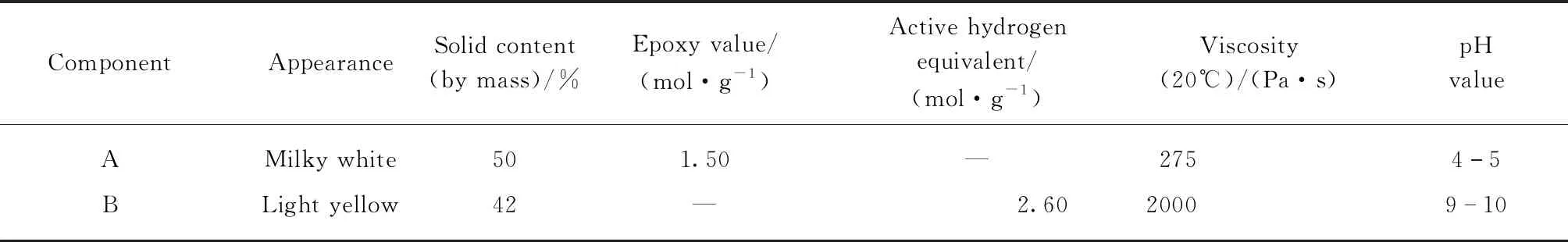

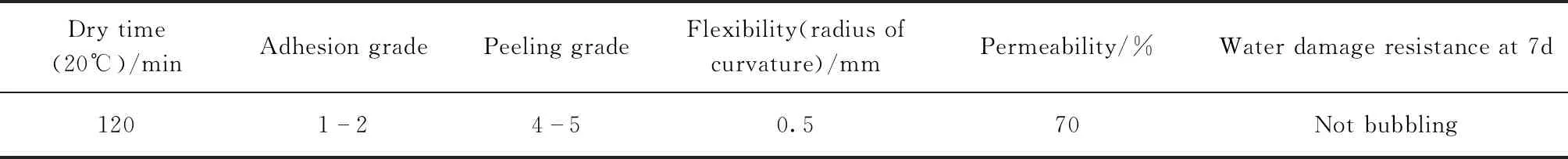

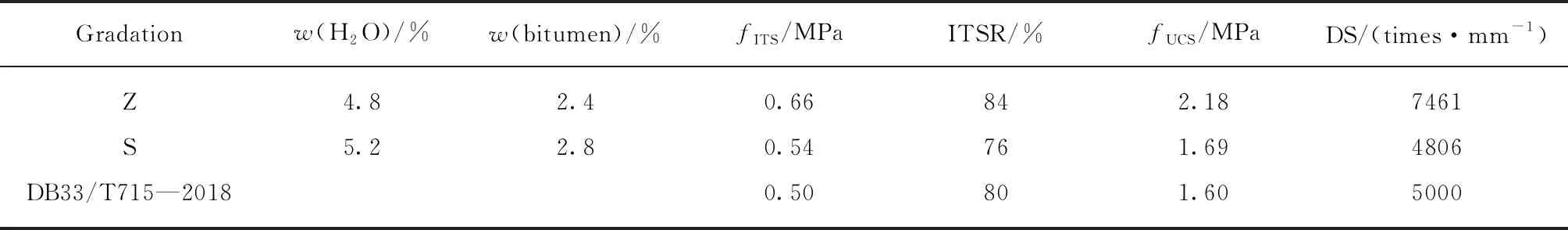

选择镇海A-70沥青,其发泡性能见表1.为提高混合料高温稳定性和抗水损性能,同时兼顾干缩和低温性能,选取P·O 42.5水泥,掺量1)为1.8%.参照以剪切模量为指标的粗集料级配设计法(MAS法),设计矿料级配Z[10],并以满足推荐级配范围的矿料级配S为参照,合成级配见表2.铣刨料(RAP)选自某大修工程项目,新料采用玄武岩,各档铣刨料和新料质量比为80.0∶18.2.WER包括环氧树脂乳液(组分A)、固化剂(组分B),组分A、B的主要性能指标见表3,A、B组分的质量比为2∶1,WER固化物的主要性能指标见表4.

表1 沥青的发泡性能

表2 矿料合成级配

表3 WER中组分A、B的主要性能指标

表4 WER固化物的主要性能指标

1)文中涉及的掺量、含量等除特别说明外均为质量分数.

1.2 试验方案

表5为CRMFB的配合比及性能,其中:fITS为试件的劈裂强度;ITSR为干湿劈裂强度比;fUCS为无侧限抗压强度;DS为动稳定度.

表5 CRMFB的配合比及性能

试验方案:

(1)WER掺加方式:因组分A在高温时会发生固化,因此采用3种冷拌掺加方式,分别记为M1、M2、M3.M1为先配制WER,再与矿料、水泥和水一起加入拌和锅中;M2为先将配制好的WER加入拌和水中,搅拌均匀后再与矿料一起加入拌和锅内;M3为待CRMFB生产结束时,将配制好的WER加入混合料中拌和均匀.3种掺加方式均确保混合料总拌和时间一致.

(2)WER掺量:根据水性环氧树脂掺量对沥青类混合料性能的影响研究[11],同时兼顾经济性,本文设定WER掺量wWER为CRMFB质量的0%、0.5%、1.0%、1.5%、2.0%.

(3)储存时间:混合料从拌和厂运输至现场摊铺压实有一定的时间间隔.本文参照实际工程运输时间,设置储存时间t为0、15、30、45、60min,储存方式为开放式.

(4)储存温度:温度对WER固化反应速度、水泥水化速度、泡沫沥青胶浆可塑性均有较大影响.因此,根据常见施工温度,设置储存温度T为20、30、40℃.

用动稳定度DS(60℃)和干湿劈裂强度比ITSR来分别表征CRMFB的高温稳定性和抗水损性能,无侧限抗压强度fUCS、抗拉强度fTSR和冻融劈裂强度比TSR分别表征混合料抗压、抗拉和抗冻性能.

2 结果与分析

2.1 掺加方式及掺量对CRMFB性能影响

2.1.1抗水损性能

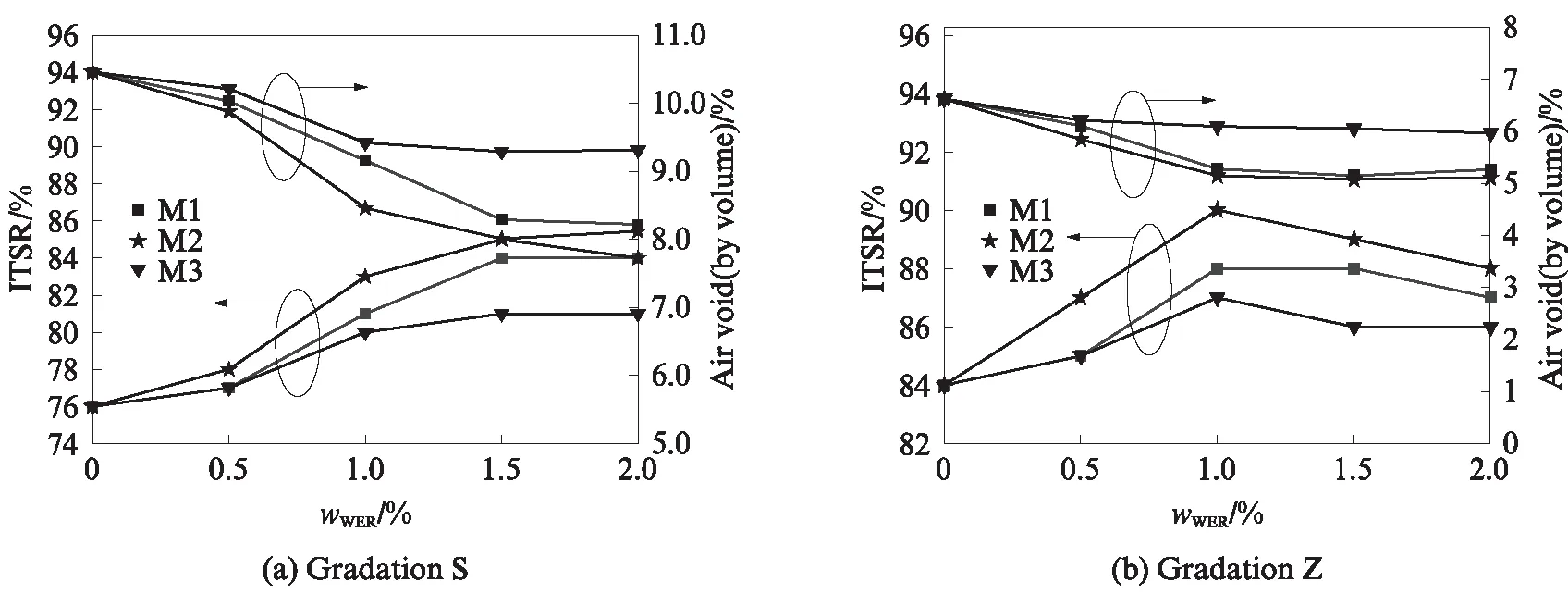

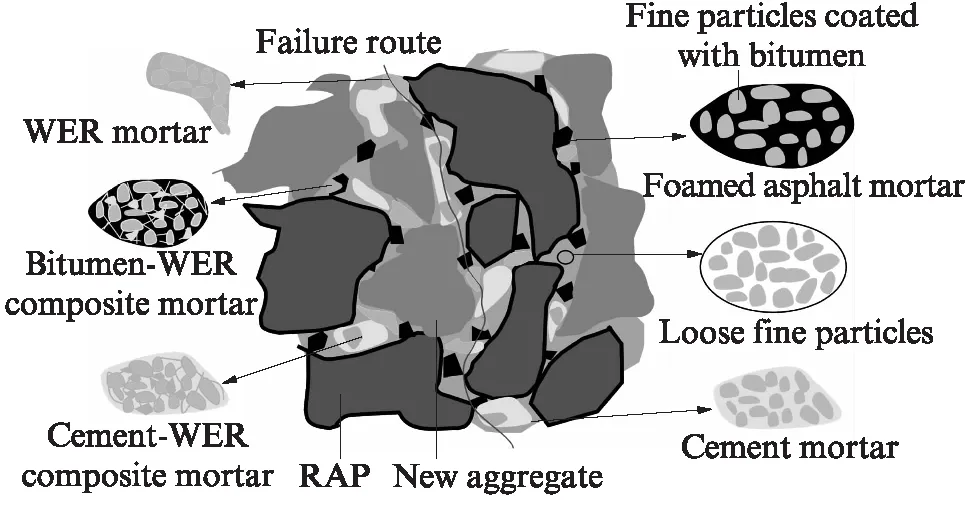

不同掺加方式和掺量下CRMFB的干湿劈裂强度比和空隙率如图1所示.由图1可见:对于级配S组混合料,随着WER掺量的增加,CRMFB抗水损性能均呈现先慢后快再趋于稳定的上升趋势;对级配Z组混合料,其抗水损性能随WER掺量增大呈现先增大后降低的趋势;在级配S、级配Z中wWER为1.5%、1.0%时,CRMFB的ITSR可分别增大11.8%和7.1%,满足规范要求;CFMFB的空隙率随WER掺量增加均呈降低趋势.分析其原因:(1)在混合料拌和过程中,WER能够单独裹附松散的细集料而形成环氧树脂胶浆,随着水分的蒸发,生成黏结性能强、致密性高的聚合产物(见图2);(2)水泥砂浆的空隙直径在几纳米至几千纳米之间,因此WER能够对水泥砂浆中较大的空隙进行填充,减少空隙数量,提高密实性;(3)WER中亲水性羟基和醚基能够吸附在水泥颗粒及水泥砂浆表面,与水泥中的Ca2+产生作用,生成交联网络聚合物和胶性膜,增强了水泥砂浆的致密性,但WER掺量过高,形成的胶性膜会隔断水泥砂浆的互联结构,影响水泥产物结构的生成,因此抗水损性能增长缓慢甚至下降[12];(4)适量WER可与沥青胶浆形成交联结构,对沥青颗粒有一定嵌锁和加筋作用,提高混合料的致密性和稳定性[13].

图1 不同掺加方式和掺量下CRMFB的干湿劈裂强度比和空隙率Fig.1 ITSR and voidage of CRMFB under different mixing methods and dosage

图2 WER掺入后CRMFB微观结构图示Fig.2 Microstructure diagram of CRMFB with WER

由图1还可见:对比不同掺加方式CRMFB的抗水损性能,M2最佳,M1次之,M3最差.这是因为M2方式下,WER随拌和水均匀地分布在胶结料中,提高了其在混合料中的分散性,充分发挥其对胶结料黏附性的改善作用;而M3是在混合料生产结束后加入WER,此时WER难以进入水泥胶浆与泡沫沥青胶浆内部形成交联紧密的聚合物,因此CRMFB性能较差.对比CRMFB的2种级配,级配Z混合料抗水损性能优于级配S混合料,且其ITSR达到最大时,WER掺量较少,这是因为级配Z在设计时充分考虑了集料的抗剪切性能和密实性,且相比于级配S,级配Z的细集料含量较少,所需的黏结剂也较少.综上,就抗水损性能而言,建议级配S和级配Z混合料中WER的最佳掺量分别为1.5%和1.0%.

2.1.2高温稳定性

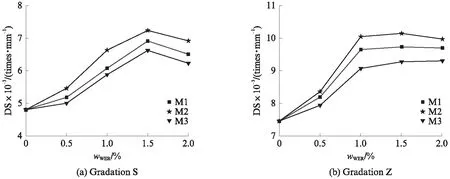

不同掺加方式和掺量下CRMFB的动稳定度DS如图3所示.由图3可见:随WER掺量增加,CRMFB的高温稳定性(以DS表征)呈先升高后趋于稳定甚至下降的趋势;级配S和级配Z的CRMFB中WER的最佳掺量分别为1.5%、1.0%;最佳掺量下,级配S和级配Z的CRMFB动稳定度分别提高了50.6%、34.7%.这是因为:一方面,WER能与细集料形成黏结性能强的胶浆,且与水泥砂浆和沥青胶浆形成交联紧密的网状结构,提高了混合料中胶结料与集料的黏结性能;另一方面,WER为热固性材料,且环氧固化产物具有嵌锁效果,WER固化物穿过沥青分子,将黏度下降的沥青“锁住”,阻碍沥青分子流动,提高混合料在高温下的黏结性能和稳定性.但WER掺量过高时,环氧树脂在水泥产物表面成膜,影响水泥水化反应的进程,且WER固化物支撑荷载的能力小于水泥砂浆,因此,高WER掺量下CRMFB高温稳定性不再提高甚至有所下降.下文CRMFB中WER均采用最佳掺加方式和掺量.

图3 不同掺加方式和掺量下CRMFB的动稳定度Fig.3 Dynamic stability of CRMFB with different WER addition methods and amounts

2.2 储存时间和储存温度对CRMFB性能的影响

2.2.1抗水损性能

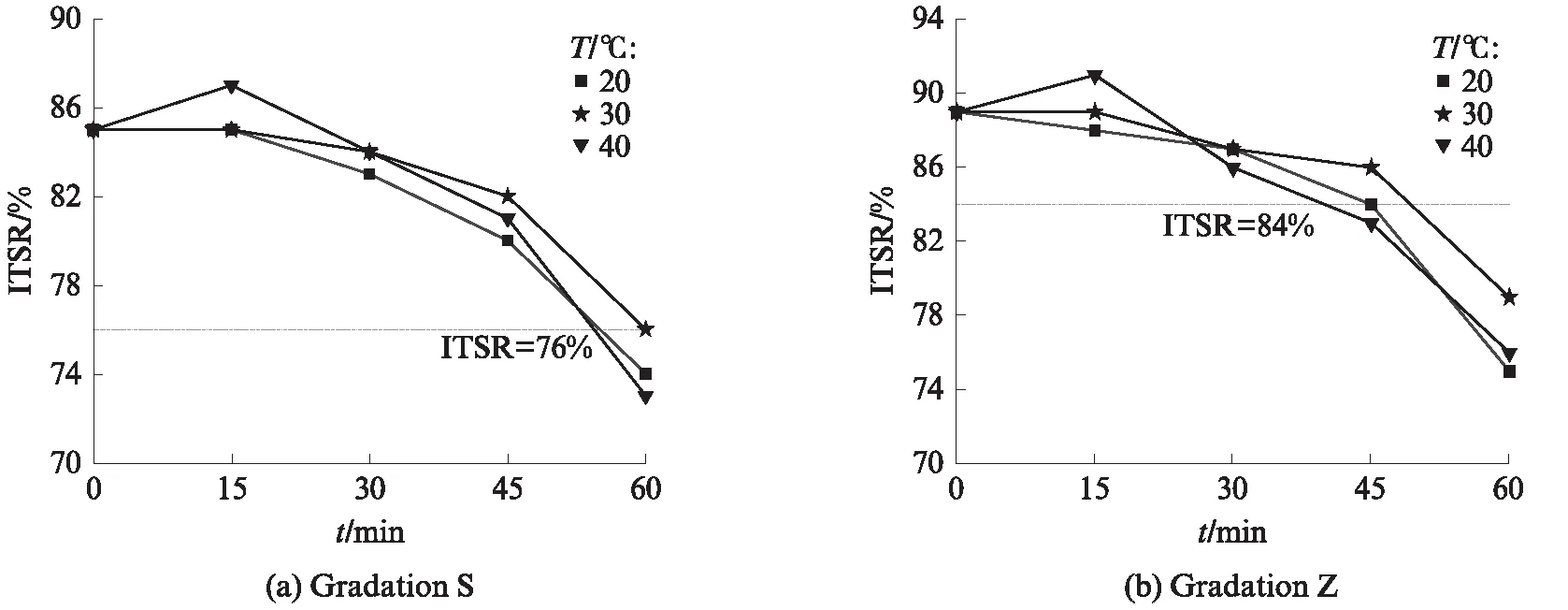

不同储存时间及储存温度下CRMFB的干湿劈裂强度比见图4.由图4可见:随着储存时间的增加,CRMFB的抗水损性能整体呈下降趋势;30min内,混合料抗水损性能削弱较小,而45min以上,当储存温度为20、40℃时,混合料的抗水损性能大幅度下降,甚至不满足规范限值ITSR=80%的要求.

图4 不同储存时间和储存温度下CRMFB的干湿劈裂强度比Fig.4 ITSR of CRMFB at different storage times and storage temperatures

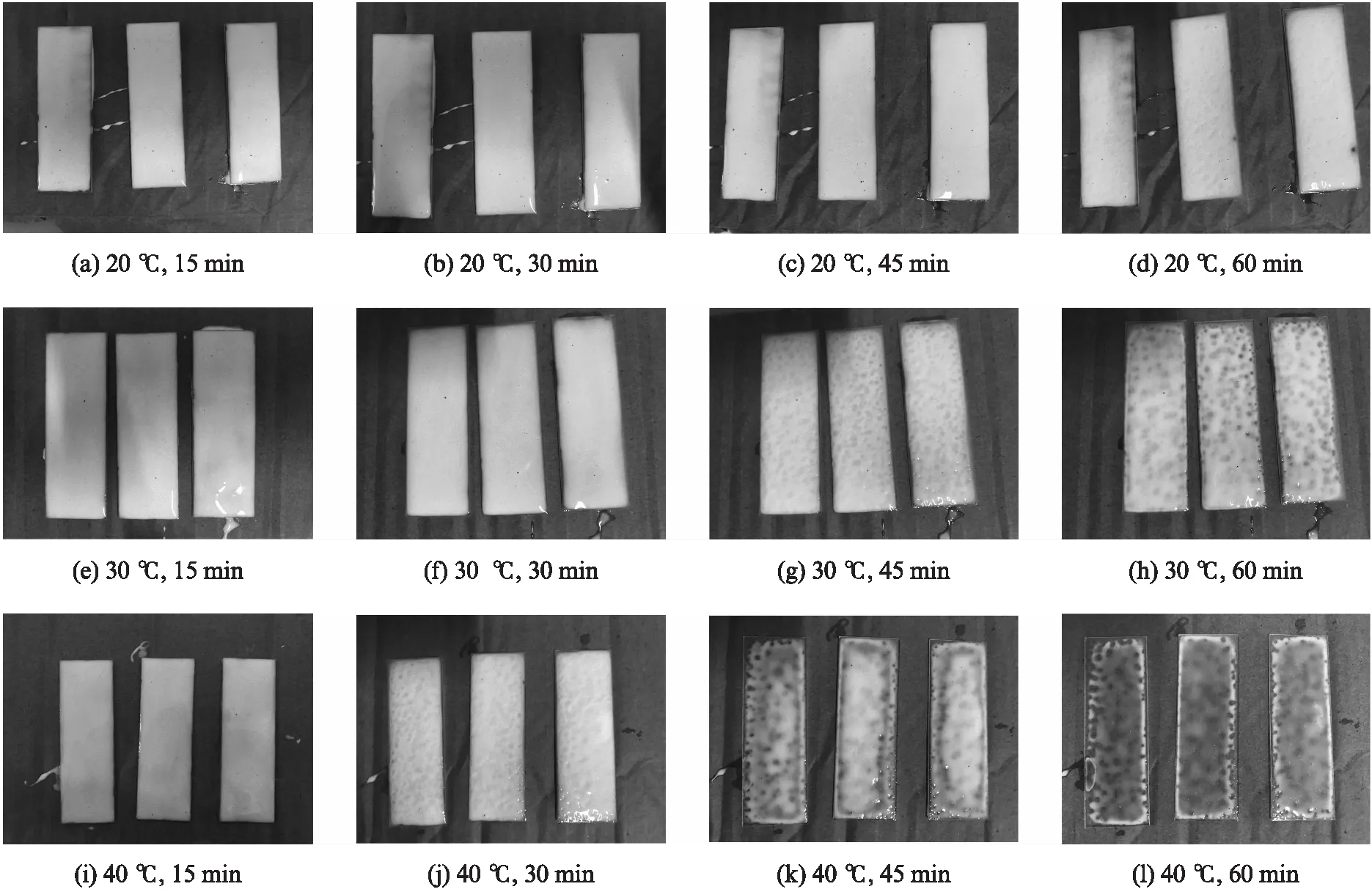

WER的固化产物呈透明,不同储存时间和储存温度下WER的固化过程见图5.由图5可见:当温度为20℃ 时,WER固化速度慢,但随着储存时间的增加,混合料温度下降明显,泡沫沥青胶浆结团,成型时不易压实,影响混合料的抗水损性能[14];当温度升高至40℃时,WER的固化速度加快,当储存时间小于15min时,WER的固化程度仍较低,而混合料温度的提高降低了沥青的黏度,提高了混合料的压实效果,抗水损性能显著提高,但随着储存时间的增加,WER固化程度较高,成型试件时破坏了其交联结构,影响胶结料性能和密实性,混合料的抗水损性能有所下降;当储存温度为30℃时,混合料中沥青胶浆的结团现象较少,且当储存时间小于45min 时,WER固化程度仍较低,混合料具有较好的抗水损性能,当储存时间超过45min以后,水泥胶浆的硬化加剧,混合料抗水损性能则大幅降低.

图5 不同储存时间和储存温度下WER的固化过程Fig.5 Curing process of WER at different storage times and storage temperatures

2.2.2高温稳定性

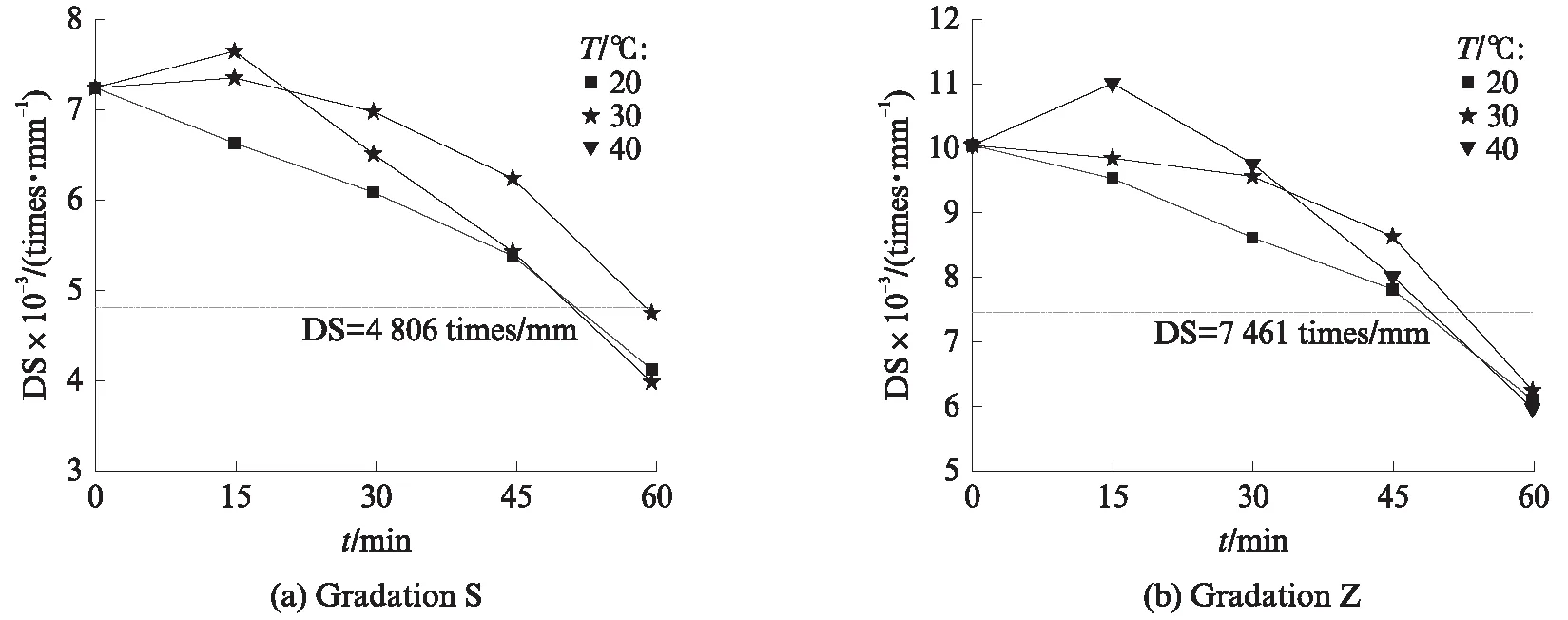

不同储存时间和储存温度下CRMFB的动稳定度如图6所示.由图6可见:CRMFB高温稳定性随储存时间增加呈加速下降趋势;储存温度对混合料高温稳定性有较大影响,其中温度过低或过高对CRMFB高温稳定性均有较大削弱.分析其原因:当储存温度为20℃时,混合料温度随储存时间增加持续下降,沥青胶结料及沥青颗粒结团,不利于混合料压实,而在60℃车辙试验时,结团的沥青胶浆软化,降低了胶结料黏聚力和混合料的高温稳定性,当储存时间大于45min时,水泥浆逐渐硬化,成型过程破坏水泥胶砂结构,降低胶结料黏结性能和混合料压实效果,混合料高温稳定性急剧下降;当储存温度为40℃时,混合料温度较高,沥青结团现象减少,高温稳定性提高,但当储存时间大于30min时,WER固化程度提高,水泥浆逐渐硬化,导致混合料和易性变差,且破坏了环氧固化结构和水泥砂浆结构,高温稳定性急剧下降.由图6还可知,级配Z的CRMFB高温稳定性远优于级配S,这是因为级配Z在设计时充分考虑了骨架的抗剪切性能,当胶结料性能不佳时,骨架的抗剪作用发挥重要作用.

图6 不同储存时间和储存温度下混合料的动稳定度Fig.6 Dynamic stability of CRMFB under different storage times and storage temperatures

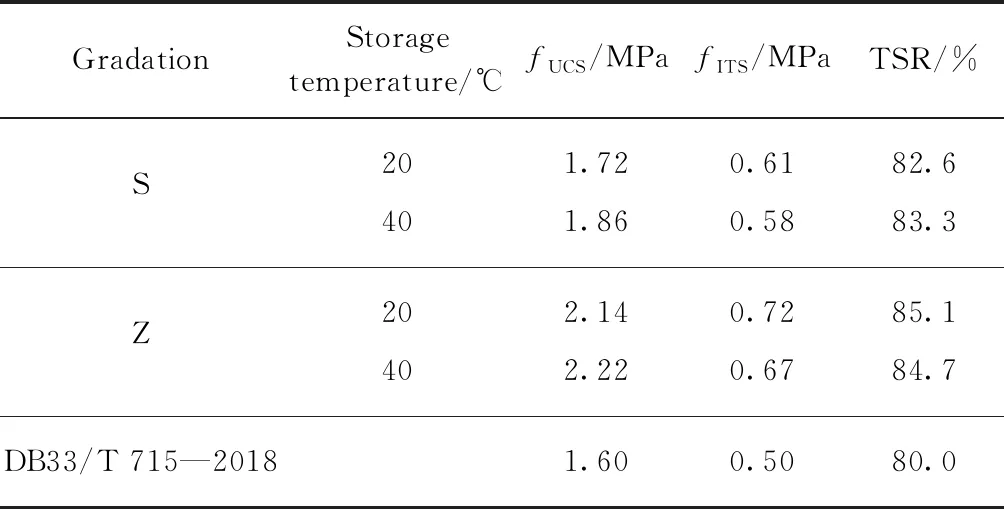

2.2.3其他路用性能

通过前文,确定混合料制备条件为:WER的掺加方式为M2;级配S、级配Z的CRMFB的WER最佳掺量分别为1.5%、1.0%;储存时间为45min;储存温度为20、40℃.对CRMFB抗压、抗拉和抗冻性能等路用性能进行验证,具体试验结果如表6所示.由表6可见,在本文提出的WER掺加方式、最佳掺量、储存时间及储存温度限值内,CRMFB的抗压、抗拉和抗冻性能均满足规范要求.

表6 CRMFB的其他路用性能

3 结论

(1)水性环氧树脂通过裹附松散细集料形成高黏结性的热固性胶浆,并生成固化产物对水泥砂浆的危害空隙进行填充,对沥青分子产生“嵌锁”作用等方式改善了泡沫沥青冷再生混合料的性能.

(2)水性环氧树脂的最佳掺加方式是先将其加入拌和水中,搅拌均匀后再与矿料一起加入拌和锅内.

(3)掺入适量的水性环氧树脂可有效提高泡沫沥青冷再生混合料高温稳定性和抗水损性能,在最佳掺量和掺加方式下,级配S和级配Z混合料抗水损性能分别提高11.8%和7.1%,高温稳定性分别提高50.6%和34.7%,同时混合料抗压、抗拉和抗冻性能均满足规范要求.

(4)储存时间和储存温度对水性环氧树脂改性泡沫沥青冷再生混合料性能有较大影响,为充分发挥水性环氧树脂的改善作用,建议混合料在45min内从拌和厂运送至现场摊铺压实,当施工气温较低或较高时,运输时间宜控制在30min内.