胶带机尾部溜槽落料缓冲结构的优化设计

2021-09-08樊虎林

樊虎林

(山西省晋神能源有限公司沙坪洗煤厂,山西 忻州 036500)

引言

胶带输送机是选煤厂辅助运输的主要设备,由于其结构简单,机身高度合理等优点,被广泛应用于选煤的运输生产中,成为了选煤工艺中不可缺少的主要设备[1-2]。胶带输送机能保持连续运转,生产就能正常运行,否则,整个选煤系统就会呈现停产状态,使整个生产中断,因此,对胶带输送机机尾部溜槽落料缓冲结构进行改进和优化,降低其故障发生的次数和故障影响程度,对选煤生产效率的提高具有重大意义[3-5]。

1 胶带输送机的故障部位分析

选煤胶带输送机被安装于与筒仓对接部位,通过给煤机进行给料,达到物料的输入运输,往复进行转动,将筒仓内的物料运输到选煤系统中。

长期的工作经验得出,选煤厂的胶带输送机带面容易发生故障的原因,主要有两点,分别是带面局部击穿划伤和局部磨损严重问题,制约设备的正常生产。

2 胶带输送机故障分析及改进

2.1 故障分析

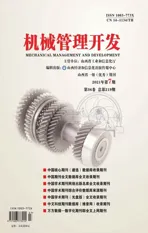

根据某选煤厂改造前的设计,发现筒仓下给煤机与胶带机机尾落差大,只是安装部分缓冲台,积满煤后,在溜槽内行成斜坡(大于60°),缓冲效果不佳,示意图如图1 所示,根据几个月来对胶带机落料点现场观察,我们得到以下几点故障的产生原因:

图1 示溜槽落煤缓冲设计前示意图

大块原煤、矸石落下会直接砸在胶带上,对胶带输送机造成很大的损伤,严重时会直接击穿带面,使胶带机带面使用寿命大大缩短,增加选煤煤成本,并增加工人日常维护量。

给煤机落料原煤、矸石,由于对带面冲击大,加剧了对带面的磨损,增加了人工的修复量。

2.2 胶带输送机故障改进优化

综合分析了带面产生故障的原因,改进主要有两个方面,分别是给煤机落料落差缓冲优化、合理检查和维护。

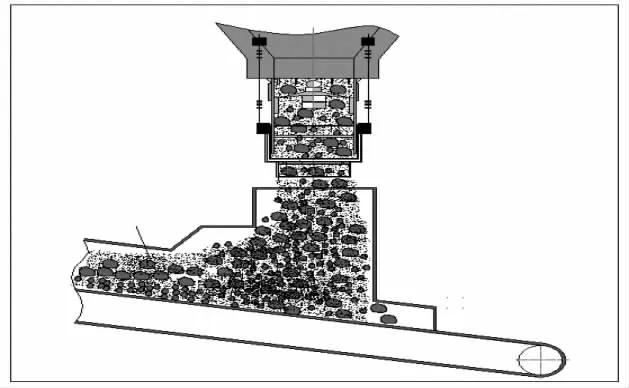

在原有斜溜槽内安装了篦子,篦子垂直于水平面,为了能够达到最佳使用效果,将原有溜槽后侧底板去除,并在溜槽两侧开口,在篦子四个角固定四个弹性支撑座。

篦子的设计要求:用矿用铁轨做篦子,篦子尺寸为2 900 mm×1 000 mm,间距50 mm,将加工好的篦子放于胶带输送机机尾溜槽内,用100 mm×150 mm工字钢做支撑梁,用阻尼胶块做减震,将篦子架于溜槽内,安装角度为45°,如图2 所示。

图2 示溜槽落煤缓冲设计后示意图(单位:mm)

3 胶带输送机其他故障改进

在胶带输送机其他的部分也会偶尔出现一些很小的故障,虽然不像输送带机带面击穿那么严重,但是也会对生产活动带来不小的影响,因此,也对其一并改进。

在机尾部分原有结构上,焊接一个支架,安装红外线开关,能够直接出发电源连接装置。这样做的原因是,在原煤入料处,落下的原煤杂物较多时,有可能造成堵塞,造成带面阻力摩擦,严重情况下会加剧输送带的磨损。在加设开关后,可以将断电连锁反应改为鸣笛装置,提醒工人需要停机清理杂物。

4 改进效果

1)改造后,小于50 mm的煤通过篦子提前落于带面上,大于50 mm 通过阻尼胶块的缓冲,由篦子上滑下,落在篦子下的煤上(现胶带上已有50 mm以上的煤)起到物料自然缓冲的作用。避免了大块煤的直接冲击,增加了带面的二次防护。

2)改造后,带面的划伤等问题大幅度减少、并可避免击穿事故发生,降低了日常维护量。

3)日常维护量由原来1 次/3d 变为1 次/月,杜绝了带面内钢丝绳的断裂与工作面橡胶的破损,节约维护成本6 万元/年。

4)正常带面磨损周期由原来2 年预计延长到5年左右,大约延长使用周期1 倍以上,节约带面更换成本50 万元左右。

5 结语

综合胶带输送机带面在使用过程中出现次数最多、影响最大的两类故障,分析其故障的实质原因,有针对性地提出了优化建议和改进措施。改进后的胶带输送机在本质化安全方面得到了较大的提高,增长了带面的服役时间,经实际应用证明,带面修复、划伤等类型事故次数大幅度下降,提高了选煤的生产效率。