Fe基胎体中添加Zn粉后的金刚石磨边轮组织及性能*

2021-09-08孙为云孙长红丁紫阳刘胜新

孙为云, 孙长红, 康 杰, 于 奇, 丁紫阳, 刘胜新

(1. 郑州职业技术学院 材料工程系, 郑州 450121)(2. 郑州机械研究所, 新型钎焊材料与技术国家重点实验室, 郑州 450001)(3. 郑州大学 材料科学与工程学院, 郑州 450001)

金刚石磨边轮是加工陶瓷抛光砖棱边的重要工具。陶瓷抛光砖是一种多晶复合材料,种类繁杂,具有耐磨性好、硬度高、薄脆、耐热冲击性差等特点[1],对其加工难度较大,所以对金刚石磨边轮的性能要求很高。磨边轮主要由金刚石、胎体材料、钢基体3部分组成,胎体材料自身的力学性能、胎体与金刚石间的界面结合强度以及胎体与钢基体的焊接强度等均是影响磨边轮使用性能和寿命的重要因素[2]。目前,金刚石磨边轮的胎体主要采用金属基结合剂,常用的有加工平板玻璃用的Co基[3],切割磨削石材、瓷质砖用的Cu基[4]、Al基[5]和Fe基[6]等。经对比研究,Co基综合性能较好,但生产成本高;Fe基价格实惠且具有较好的力学性能;同时,Fe的热膨胀系数比Cu、Al都低,因此Fe基结合剂烧结和冷却时的体积变化要比Cu基、Al基的小。但Fe基结合剂一般烧结温度偏高,通常会对金刚石有侵蚀作用[7]。所以,一般通过添加低熔点组元Sn、Zn等来改善Fe基结合剂的粉末烧结活性,使烧结进程中的不同粉体颗粒间发生相互扩散并使成分逐渐均匀化,依据的原理是合金热力学与扩散动力学[8-9]。

Fe基胎体中添加的Sn、Zn粉不仅起到降低胎体烧结温度的作用,且由于Sn、Zn表面张力较小,可与多种金属形成有限互溶。当Sn、Zn粉添加量适当时,可得到比较均匀的合金相组织[10],以获得满足陶瓷抛光砖棱边加工要求的机械强度、韧性等。同时,Zn粉还可以弱化胎体耐磨损性,改善金刚石工具的自锐性,起到调节胎体锋利度的作用,且Zn粉价格较Sn粉低廉。因此,选用常用的铁铜镍锡基磨边轮胎体进行试验,在烧结工艺条件不变的前提下,用Zn粉代替部分单质Sn,研究Zn粉添加量对Fe基胎体微观组织及主要力学性能、金刚石节块强度及制成的磨边轮磨削性能的影响,以期获得性能较佳的磨边轮产品并应用于实际生产中。

1 试验材料及方法

1.1 试验原材料及设备

试验用原材料如表1所示。试验设备有三维混料机,热压烧结压机,HR-150A型洛氏硬度计,MTS万能力学试验机,ML100磨粒磨损试验机,飞纳扫描电子显微镜,Bruker D8 FOCUS 型衍射仪,功能瓷砖切割磨边机等。

表1 试验用原材料Tab. 1 Raw materials for test

1.2 试验方法

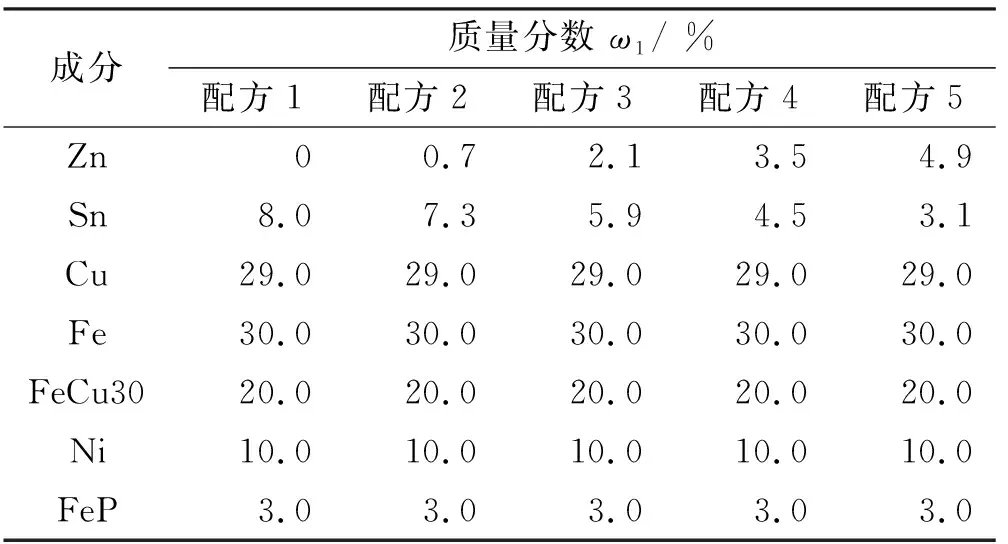

1.2.1 Fe基胎体金刚石磨边轮节块配方

结合实际生产情况,采用自制的磨边轮Fe基胎体配方,成分配比如表2所示。表2中的配方1~配方5中固定Cu、Fe、FeCu30、Ni和FeP的质量分数,Zn和Sn的总质量分数为8.0%,而Zn的质量分数按0,0.7%,2.1%,3.5%和4.9%的方式递增,Sn的质量分数则依次递减。

金刚石磨边轮节块配方是在表2中不添加Zn粉的配方1和添加Zn粉质量分数分别为2.1%,3.5% 的配方3和配方4的基础上再分别添加浓度为24%的人造金刚石得来的。金刚石磨边轮节块配方的选定是根据铁基胎体的性能确定的。

表2 Fe基胎体配方Tab. 2 Formula of iron-based matrix

1.2.2 试样制备及试验过程

试样制备及检测流程为:

(1)Fe基胎体:依据配方比例配混料→检查石墨模具→在模具内壁涂抹脱模剂(石墨乳)→组装模具→投、刮、摊料→垫石棉板并带模装炉→热压烧结→冷却卸模→烧结块打磨→致密度、硬度、抗弯强度、磨损性能测试→金相试样制备→观察形貌组织等。

(2)金刚石磨边轮:依据表2的配方1、配方3、配方4及金刚石浓度称量各成分质量,再配混料及称量成形料→检查石墨模具→在模具内壁涂抹脱模剂(石墨乳)→组装模具→投、刮、摊料→垫石棉板并带模装炉→热压烧结→冷却卸模→制备出金刚石节块→抗弯强度测试→磨边轮制备→磨边轮磨削性能检测等。

试验过程为:

(1)混料方法:对于纯Fe基胎体,称取粉末后放入专用的混料桶中,在混料机上混合180 min;针对磨边轮节块,将配混好的纯Fe基胎体粉末放入塑料桶中,加入质量分数为0.02%(根据胎体粉末的质量确定)的液态石蜡混料150 min,再加入人造金刚石后混合30 min备用。

物流企业十分重视财务风险管控,风险管控主要是掌握企业决策的起点和企业经营活动的管理和控制。要想做好掌握财务风险管控中的每一个环节,就必须掌握企业经营管理中的各项环节,并实施有效跟踪审核和科学决策,企业管理者从风险管控系统掌握信息后,有利于高效处理信息,有效控制资金流向,潜在的财务决策风险处理必须做到及时和准确。

(2)热压工艺及试样数量:根据Fe基胎体粉末、人造金刚石的理论密度和石墨模具体积计算理论投料量,Fe基胎体粉料的理论密度是8.15 g/cm3,胎体和金刚石节块的尺寸为40.0 mm(长)×8.0 mm(宽)×4.6 mm(高)。石墨模具每次可烧结4个试样,铁基胎体试验的配方1~配方5,每个配方制备3组共12个试样;金刚石节块配方共3个,每个配方对应试样共78个(其中12个用于抗弯强度测试,66个用于制备磨边轮,每个配方制备3个磨边轮),以供后续研究用。不同Zn质量分数的铁基胎体和金刚石节块均采用相同的烧结工艺参数,即热压烧结温度为750 ℃,保温时间为3 min,压力为15.6 MPa。

(3)磨边轮制作方法:用配方1、配方3和配方4等3种不同的金刚石节块配方制备出3种金刚石陶瓷磨边轮。采用高频感应钎焊将金刚石节块焊接到磨边轮钢基体上,磨边轮齿数共22个。

(4)磨削试验:采用的磨削设备是定制的TD-1200瓷砖切割磨边一体机,磨削材料是渗花系列E80618陶瓷砖,其规格为800 mm×800 mm,厚度为10 mm;磨削时磨边机主轴转速为 2 880 r/min,横向进给量为2 m/min,磨边轮进给量为4 mm,采用冷却水湿磨。

1.3 试样组织分析与性能测试

经过镶样、磨光、抛光、侵蚀等制得Fe基胎体的金相试样,其侵蚀剂是FeCl3、HCl和H2O按1.0∶2.9∶26.1的体积比配得的溶液。利用飞纳扫描电子显微镜观察Fe基胎体试样的显微组织,并借助其能谱仪分析样品成分;采用Bruker D8 FOCUS 型衍射仪分析试样物相组成;利用排水法测得Fe基胎体试样的实际密度并根据其理论密度计算出其相对密度;采用洛氏硬度计测量Fe基胎体样品的硬度;利用微机控制电子万能试验机测量试样的抗弯强度;用磨粒磨损试验机测量试样磨削时的磨损量,并用其间接表征Fe基胎体的耐磨性。同时,利用电子万能试验机测试金刚石节块的抗弯强度;测量磨边轮磨削时的磨削电流均值及金刚石节块的尺寸磨损率。

2 试验结果与讨论

2.1 Zn粉对Fe基胎体组织的影响

图1为添加不同质量分数Zn粉后Fe基胎体的显微组织形貌。

(a)0(b)0.7%(c)2.1%(d)3.5%(e)4.9%图1 添加不同质量分数Zn粉后Fe基胎体的显微形貌Fig. 1 Microstructures of iron-based matrix after adding different mass fraction of Zn powder

从图1a中可以看出:不添加Zn粉时,Fe基胎体中主要存在白色、深灰色和灰色3种组织且均呈不规则分布;且白色组织面积较少,深灰色组织面积大小不一,灰色组织面积较大。由图1b可知:加入质量分数为0.7%的Zn粉后,深灰色组织形态变多,部分深灰色组织表面呈凹凸不平状(图1b中椭圆区域),部分深灰色组织表面平整(图1b中长方形区域),还有一部分深灰色组织内部夹杂着其他颜色(图1b中三角形区域)。同时,图1c~图1e中也有类似的颜色区域变化。对图1中的颜色区域进行综合分析,可以发现:随着Zn粉的加入及质量分数增加,胎体中白色、深灰色组织面积明显减少,灰色组织面积明显增多,且在Zn粉质量分数为2.1%时,分布于胎体中每一处的深灰色组织较之其他图中的更分散,面积大小更均匀。可见,加入适量的Zn粉有助于胎体中部分物质扩散。

为进一步确定Fe基胎体中各组织的成分,对不添加与添加质量分数为2.1% Zn粉的胎体组织进行如图1a、图1c所示的点扫描分析,所选各点的能谱分析结果如表3所示。

表3 所选各点的能谱分析结果Tab. 3 Energy spectrum analysis results of selected points

B点主要成分为Cu元素,还有少量其他元素。C点主要成分为Fe元素,并有一定量的Cu和Ni扩散其中。由于Fe原子在烧结过程中会发生自扩散,从而使得Fe颗粒形成了连续相[20]。D点测的是深灰色组织中夹杂点的成分,主要是Cu、Fe及少量的Sn、Ni,这可能是烧结过程中Sn、Ni粉扩散进入FeCu30预合金粉中形成了固溶体或金属间化合物。E点主要成分为Fe、Ni、Cu和少量P,根据Fe-Ni二元合金相图[16],烧结进程中Ni和Fe可形成(γ-Fe,Ni)固溶体,少量P的存在是由于配方中加入了FeP粉。在Fe基材料中加入P可显著提高材料的力学性能,前人对此已进行过研究[21-22]。细小的FeP粉颗粒形成固溶体分散于胎体中其他组元之间,可加速原子扩散,促进胎体的致密化[23]、合金化进程[24]。

由表3可知:加入不同质量分数的Zn粉后,F点与A点成分接近;G点与B点成分接近,推测主要形成的是铜基的固溶体;H点与C点成分接近,主要是Fe,推测是烧结过程中由配方中的单质Fe粉经自扩散直接形成的组织;I点与D点成分相比,除了Cu、Fe等以外还含有Zn;J点主要成分是Fe、Cu和少量的Zn,推测是由配方中的FeCu30预合金粉烧结后形成的组织,少量的Zn扩散其中。由此可见,Fe基配方中加入的Zn粉主要存在于深灰色组织的夹杂点中,且尺寸较小,弥散分布其中,这也间接说明了Zn的加入加速了Cu原子的扩散;K点中的Fe、Ni、P质量分数较高,推测是由于Ni扩散进入FeP后形成的组织,但受限于FeP粉的添加量,这种组织数量较少。

为进一步研究Fe基胎体中形成的物相,对不添加和添加质量分数为2.1% Zn粉的Fe基胎体进行X射线衍射分析,结果如图2所示。由图2a、图2b可知:不添加Zn时,胎体中主要存在γ-Fe、(Cu,Sn)、(γ-Fe,Ni)、以δ相为基的固溶体Cu41Sn11、Ni4Sn和Fe4Cu3等金属间化合物;在添加质量分数为2.1%Zn后的基体中,除上述物相外,还出现了金属间化合物Cu0.61Zn0.39新相。图2中未出现P的相关物相,推测主要是所测区域中P质量分数较低的缘故。

(a)配方1 Formula 1

(b)配方3 Formula 3图2 不同Fe基胎体的XRD图谱Fig. 2 XRD patterns of different iron-based matrix

2.2 Zn粉对Fe基胎体性能的影响

测试添加不同质量分数Zn粉后的Fe基胎体试样的质量、相对密度、硬度、抗弯强度、磨损量并计算出相应试验数据的均方差,结果如表4所示。

由表4可知:随着Zn粉的加入,Fe基胎体试样质量略有减小,胎体相对密度呈下降趋势,但整体上胎体的致密化程度较高,均在97.0%以上。当Zn质量分数超过2.1%后,由于Zn的蒸汽压低,烧结时容易挥发,挥发量过多时就会降低胎体的相对密度[25]。胎体硬度值随Zn质量分数变化的趋势与相对密度的类似,整体上呈下降趋势,由101.3 HRB逐渐降低至93.3 HRB。原因是当Zn粉添加量较少时,形成的Cu0.61Zn0.39新相量较少,硬度变化不明显;随着单质Zn粉质量分数增加,代替Sn粉的量增加,胎体中的Ni4Sn、Cu41Sn11等硬脆相量明显减少,故硬度值整体呈下降趋势。

胎体的抗弯强度随Zn质量分数的增加呈先增大后减小的趋势,但添加Zn粉后的整体强度高于不添加Zn粉时的,且当Zn粉质量分数为2.1%时,其抗弯强度相对未加Zn粉时的提高了16.1%,达到最大值983.2 MPa。这是由于当Zn粉的添加量适当时,形成的新相弥散分布于深灰色组织中,起到弥散强化作用,从而使得胎体的强度明显增大;但当添加质量分数达到4.9%时,因Sn质量分数降低明显,使生成的Ni4Sn、Cu41Sn11量也相应减少太多,其强化胎体的作用下降,所以胎体强度又有所下降。同时,由于Zn质量分数过高,在烧结过程中出现了少量流料现象,胎体中形成割裂胎体的孔洞(图1e中的菱形区域),从而使胎体强度有所降低。胎体的磨损量随Zn质量分数的增加而逐渐增大,换句话说就是胎体的耐磨性下降,这和前面所述的Zn粉具有弱化胎体耐磨损性,提高金刚石工具的自锐性、锋利度的说法一致。

从表4中还可看出:随着Zn粉质量分数的增加,Fe基胎体试样质量减小,胎体的相对密度、硬度呈正相关变化变化规律,而磨损量呈负相关变化规律;添加质量分数为4.9 %的Zn粉与未添加时的对比,试样质量的变化对胎体硬度的影响较显著,变化量为7.9%;对胎体磨损量影响显著,变化量为17.3%;但与胎体抗弯强度之间没有明显的相关性。

表4 不同质量分数Zn粉的Fe基胎体性能测试结果Tab. 4 Performance test results of iron-based matrix with different mass fraction of Zn powder

2.3 磨边轮胎体对金刚石的把持力

肖俊玲等[26]研究表明:Fe基结合剂的抗弯强度为970 MPa,硬度为96 HRB,用此Fe基结合剂制造的陶瓷磨边轮刀口锋利,使用效果较好。因此,将不添加Zn粉和Zn粉添加质量分数为2.1%,3.5% 的Fe基胎体与金刚石混合,制成金刚石节块,每组烧结试样共12个,对其进行抗弯强度测试,取其平均值为抗弯强度最终结果,以研究不同胎体配方对金刚石的把持力。试验结果如表5所示,表5中还同时列出了所用Fe基胎体在表4中对应的样品抗弯强度值。

表 5 不同磨边轮胎体对金刚石的把持力Tab. 5 Holding forces on diamond of different edge grinding wheel matrix

查文献[27]可知:对金属结合剂金刚石工具来说,一般采用抗弯强度下降率q来反映胎体对金刚石的把持力,用(1-q)表示把持力系数;q值越小,把持力系数越大,可间接表明胎体对金刚石的把持力越大。由表5可知:在3种胎体中加入金刚石后,相对未加金刚石的节块的抗弯强度均有所下降,但添加质量分数为2.1%,3.5%的Zn粉的结块降幅较小,把持力系数较大,相对来说胎体对金刚石的把持力较大。

2.4 磨边轮磨削试验对比

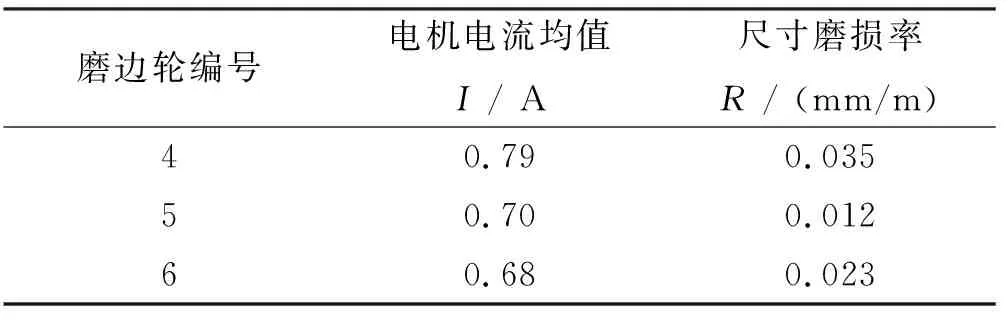

用表5中的3种金刚石节块制备编号分别为4,5,6的3种金刚石磨边轮各3个,分别进行渗花陶瓷砖边磨削试验,通过磨边轮锋利度及寿命指标间接评估其不同使用性能。当金刚石磨边轮空转时电机匀速运行,电机工作电压稳定,电流值恒定;在磨边轮磨削渗花陶瓷砖边时,渗花砖对磨边轮产生阻力,如果磨边轮锋利度越好,则其受到的阻力就越小,当电机转速和工作电压恒定时,对应的电流值就越小[28]。因此,磨边轮锋利度可用电机电流来表征。渗花陶瓷砖磨削中,测量的电机电流均值越小,说明磨边轮锋利度越好。磨边轮使用寿命用磨边轮节块尺寸磨损率[29]表示,即用磨边轮金刚石节块磨损尺寸长度除以磨削渗花砖的长度来计算。3种磨边轮的使用性能参数见表6,其中每种砂轮的最终结果都取相应结果的平均值。

由表6可知:磨边轮4的尺寸磨损率最大,这是胎体对金刚石把持力较差,磨削时金刚石过早脱落导致的;磨边轮6加工时的电流均值最小,即锋利度最好,这是由于添加Zn粉后弱化了胎体的耐磨性,金刚石磨粒容易出刃,其锋利度提高;磨边轮5的电流均值虽略高于磨边轮6的,但其尺寸损失率最小,即寿命最长,这是由于适量Zn粉的加入,有效地提高了胎体对金刚石的把持力。

表 6 3种磨边轮使用性能参数Tab. 6 Performance parameters of three kinds of edging wheels

综合表5和表6分析,磨边轮5在有效提高胎体对金刚石把持力的基础上,锋利度适中,使用寿命最长。

3 结论

(1)不添加Zn时,Fe基胎体中主要由白色、灰色、深灰色3种组织组成;Zn粉的加入,使得Fe基胎体中白色、深灰色组织的面积明显减少,灰色组织的面积明显增大,深灰色组织存在的形态变多。

(2)不添加Zn时,胎体中主要存在γ-Fe和(Cu,Sn)、(γ-Fe,Ni)、Cu41Sn11固溶体以及Ni4Sn和Fe4Cu3等金属间化合物;添加质量分数2.1%的Zn后,除上述物相外,还出现了Cu0.61Zn0.39新相。

(3)随着添加的Zn质量分数增加,胎体的相对密度、硬度、耐磨性呈下降趋势,抗弯强度呈先增大后减小的趋势。当Zn粉添加质量分数为2.1%时,其抗弯强度相对未加Zn粉时的提高了16.1%,达到最大值983.2 MPa。添加适量Zn粉可有效地提高Fe基胎体的强度,且其他力学性能降低不明显;但Zn添加量较多时,会出现流料现象,这在实际生产中是不允许存在的。

(4)不同Fe基胎体中加入金刚石后,制作的节块与未加金刚石时的比,其抗弯强度下降,但添加Zn粉后的胎体降幅较小,且把持力系数较大,胎体对金刚石的把持力相对较大。

(5)用添加质量分数为2.1% Zn粉的Fe基胎体制作的金刚石磨边轮,与未添加Zn粉的和添加质量分数为3.5% Zn粉的磨边轮比较,其磨削渗花陶瓷砖边时的锋利度适中,使用寿命最长。