煤层瓦斯含量直接测定取样技术研究进展

2021-09-08邓楠

邓 楠

(煤炭科学技术研究院有限公司,北京 100013)

煤层瓦斯含量是研究煤矿瓦斯赋存规律的重要基础参数[1],是矿井采掘部署、瓦斯灾害区域划分、瓦斯抽采达标评判、瓦斯开发利用的关键性指标[2]。瓦斯含量的准确测定能使瓦斯防治措施更具有针对性、抽采达标评价更可靠,又可避免瓦斯防治工程浪费。1970年,Bertard C首次提出井下煤层瓦斯含量直接测定方法,并提出取样过程中煤样瓦斯损失量的计算公式。2009年,我国制定了GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》标准,规定了井下直接测定煤层瓦斯含量的采样方法,要求井下取样的时间限制在5 min内,并采用取芯法或定点取样法。

煤层瓦斯含量直接测定过程包括井下打钻取煤样、井下煤样解吸瓦斯量、实验室解吸瓦斯量测定及瓦斯含量计算,难点在于取样过程中损失瓦斯量的补偿计算[3-6]。经过10余年的科技攻关,行业内提出的瓦斯损失量计算模型已比较完善,而目前困扰煤矿企业瓦斯含量测定技术的难题在于井下取样较难[7-10],不允许在钻孔孔口接粉取样。2019年,我国修订了《防治煤与瓦斯突出细则》,要求区域预测所依据的瓦斯含量参数在用直接法测定时应当采用定点取样法。

目前,符合国家标准和防突细则的煤层井下瓦斯含量直接测定取样技术主要有3类:

1)传统取芯法。传统取芯法是在钻头到达预定取样位置后,排尽钻孔内残渣,快速退出钻头并更换取芯管,将取芯管快速送至孔底,钻取获得煤样,待取芯管内装满煤样后退出钻杆,保证了煤样在预定位置钻取。但此类技术只适用于上向孔取样,且取样过程来回进退钻杆,工序重复量多,若钻杆拆卸过程遇到螺纹卡钻等情况时,煤体暴露时间变长,误差难以控制[1]。

2)压气动取样法。负压气动取样法是以流动气体为介质在钻进的过程中将预定位置的煤样通过钻杆内部引流至采集器内。该取样方法操作流程相对简单,但孔口压风引射取样由于动力小,导致稳定取样深度小,且易堵钻头[7]。

3)密闭取样法。密闭取样法是在预定位置利用特制的取芯管钻取煤样后,封闭取芯管,退钻过程保证煤样处于密闭状态,煤样送到实验室后进行加热、粉碎,通过真空方式进行脱气实验。密闭取样法涉及到孔外—孔内联动的密闭取芯管,取芯管活门及密闭附属装置结构复杂[7],联动组件性能不可靠且易损坏,导致密闭取样法成功率较低。

为提高我国煤矿井下瓦斯含量的测定精度,在上述3类取样技术基础上,相关科研人员在煤样取芯技术上进行了深入的研究,以降低取样全过程对煤样瓦斯损失量的影响为目的,研发了一系列成熟的瓦斯含量直接测定取样技术和装备。笔者着重阐述技术先进的深孔定点取样技术、长距离密闭取样技术和低温冷冻取样技术,前者已广泛应用于瓦斯突出矿井,后二者处于科技攻关——工业性试验阶段。

1 深孔定点取样技术

深孔定点取样技术是指利用正负压联合栓流定点取样装置,基于气力输送理论和喷射理论,针对煤层钻孔产渣特性、气固两相流、固气比等因素研发的正循环钻进、反循环快速定点取样的新工艺技术。在取样前的钻孔施工过程中,钻杆内管与环形喷射器同时进风排渣;而在取样时的钻孔施工过程中,孔底新鲜煤屑在外卷、内吸和孔壁分流三重控制作用下,以最佳的固气比和流速进入双壁钻杆中心管形成反循环输送。

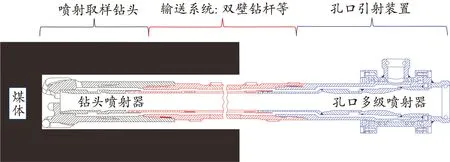

正负压联合栓流定点取样装置[11]主要由孔口引射装置、双壁钻杆、喷射取样钻头等组成,其结构如图1所示。

图1 正负压联合栓流定点取样装置结构图

该装置以矿井压风为动力,利用双壁钻杆环状间隙进风,利用内管排渣,通过钻头内嵌环形喷射器将孔底钻屑吸入钻杆中心管;外喷孔将孔底钻屑卷入(压入)钻杆中心管;通过外卷内吸双重作用形成反循环,有效地保证煤样进入输送系统并提供输送动力;孔口引射装置加入多级喷射器,为取样系统提供有效补充动力,增加取样深度;取样钻头加入环形喷射器并设计了外喷孔,形成外卷内吸双重作用,极大地增加了取样装置稳定性,解决了钻头堵塞的问题。

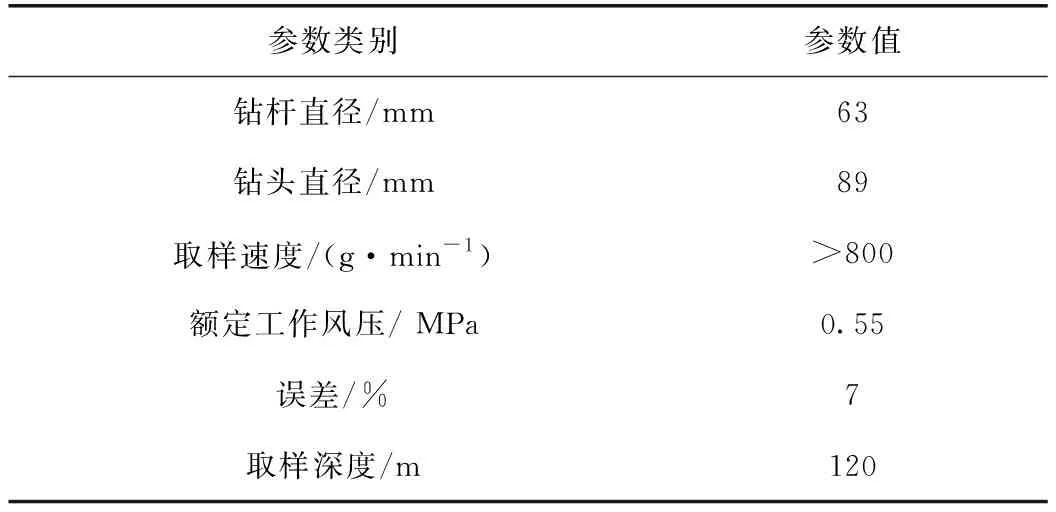

深孔定点取样系统参数如表1所示。

表1 深孔定点取样系统参数

深孔定点取样技术不需要重复进退钻杆,钻孔取样一次完成,解决了取样时间、取样粒度、煤样的原位采取等问题,提高了测定结果的精度,使瓦斯治理更有针对性。利用该技术所获取煤样测得的瓦斯含量值相较于孔口接粉取样的测定值更接近煤层中实际的瓦斯含量值[12],其原因是该技术取样前钻杆内部没有孔壁煤样的存在,排除了孔壁煤岩渣的干扰,保证所取煤样为预定位置的煤样。该技术应用后瓦斯含量测定误差由20%~30%缩小至7%以内。

我国煤田地质条件复杂,煤质、煤体硬度、煤层赋存差异性较大,深孔定点取样技术及装备在结构和参数上不一定能完全适用于所有煤层条件,在实际应用过程中,需要进一步考察和调整系统参数[12]。另外,深孔定点取样技术存在煤样温度过高而导致煤样瓦斯逸散的问题,与传统取样技术相同,取样过程中钻头、钻杆与钻孔内壁的切削或摩擦会导致煤样温度上升。

2 长距离密闭取芯技术

随着“两个四位一体”综合防突措施的深入落实,以及千米定向钻机施工装备和技术日益成熟,定向长钻孔大面积预抽煤层瓦斯日渐成为有效的区域瓦斯治理技术途径。常规采样并测定瓦斯含量技术已不能满足煤层瓦斯超前精准探测和区域瓦斯抽采效果评价的需要。李泉新等[13]将煤层定点密闭取芯技术与井下定向长钻孔施工技术结合,应用于河南赵固二矿区域瓦斯治理及抽采效果检验。在定向长钻孔中密闭取芯,准确测定了区域抽采前后煤层瓦斯含量,最大采样深度达到500 m,凸显了长距离密闭取芯技术在区域瓦斯治理中的优势和应用前景。

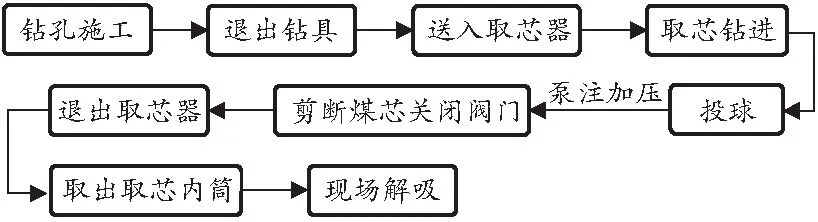

井下长距离密闭定点取芯装置采用高压水流驱动球阀转动以达到剪断煤芯并密封煤芯防止瓦斯逸散的目的。密闭取芯装置为双筒单动结构,由外套总成、取芯内筒、投球装置和液压总成等构件组成。密闭取芯工艺流程如图2所示。

图2 密闭取芯工艺流程图

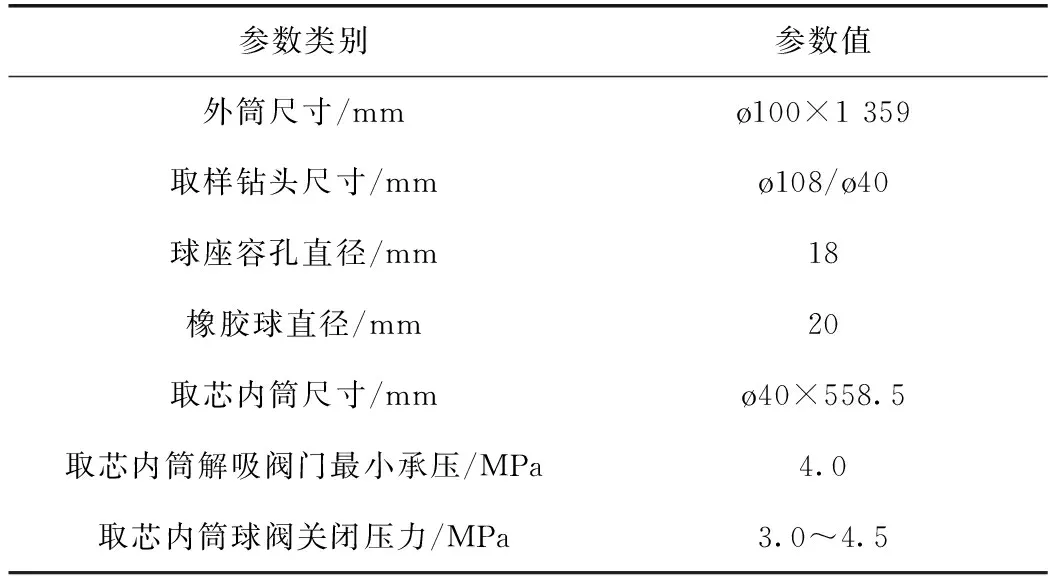

在到达取样位置后,取芯钻头由外套总成驱动钻进,随着钻头的推进,煤样进入取芯内筒中,取样长度达到要求后停止钻进,然后将橡胶球从外孔钻杆放入,在泥浆泵压力的作用下橡胶球运动到投球装置中,橡胶球将导水孔关闭使压力升高继而推动液压总成剪断销钉并向前运动,最后关闭位于取芯内筒中的球阀和解吸球阀,煤芯被密封在取芯筒中。将密闭取芯装置从钻杆上取下,取出取芯内筒中的解吸装置进行现场解吸。其主要技术参数如表2 所示。

表2 长距离密闭取芯系统参数

长距离密闭取芯技术利用定向孔轨迹监测、长距离钻进和保压密闭取样的特点,提高了定点取样的深度和精度,并可在单孔中进行多次定点密闭取样,能有效避免因取样过程中瓦斯逸散对煤层瓦斯参数测试带来的影响[13],与传统取样技术比较取样深度增加6倍以上。

长距离密闭取芯技术具有较强的专业性,定向钻孔不适合有分支孔,应根据实际情况合理配置钻具参数,当煤体硬度较大时,会影响煤样进入密闭取样装置,从而影响取样效果[14]。需通过分析试验区煤层地质条件,结合地面液压推动力试验,选择密闭取芯装置剪切销钉数量和规格、泥浆泵流量和压力等关键参数,在现场工程试验中适时调整,技术性较强。

3 低温冷冻取样技术

瓦斯含量直接测定取样过程中钻头对煤壁进行切割,取芯管、钻杆与煤体发生旋进式的剧烈摩擦,引起取芯管及管内煤样温度急剧上升,可导致取芯管内煤样瓦斯完整性遭到破坏,使瓦斯逸散。为了解决温度对煤样瓦斯逸散的影响,李小军等[14]提出了低温冷冻取样技术。该技术核心是在取芯管中增加冷冻装置,保证所取煤样处于低温状态,使煤样瓦斯解吸被有效抑制。在井下直接进行低温解吸瓦斯含量测定,再采用“解吸法”在实验室测定残存瓦斯含量,通过低温损失量补偿方法计算,最终得到煤层瓦斯含量[15-16]。

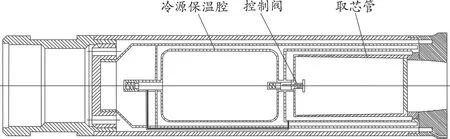

众多学者在低温冷冻取样装置的设计中,所采用的装置结构和原理大致相同。例如,王元[17]设计的双弹卡结构冷冻取样装置和王晗等[16,18-19]设计的空气钻进用煤瓦斯冷冻取样装置只是装置的设计结构和工艺略有差别,冷冻流程均包括冷源储存、冷源释放、样品冷冻、样品提取等4个基本步骤;王元设计的双弹卡孔底冷冻取样装置,主要由储冷模块、冷冻模块、取样模块和控制模块4部分组成。在进行打钻之前,预先将冷冻剂放置在储冷模块中,在正常钻进过程中利用保温装置保证冷冻剂完整避免失效,钻孔施工结束,待取样模块中装满样品后,由控制模块打开冷源注入通道,将冷冻剂注入取样模块中,样品与冷冻剂存在温差会发生热量交换,实现对样品降温冷冻的目的,在充分热交换后将钻具取出获取完整的冷冻样品。罗永江等研发的空气钻进用煤瓦斯冷冻取样器,采用空气钻下向钻孔进入煤体进行瓦斯抽样操作,冷冻取样装置自上而下主要由冷源保温腔、冷源保温腔与取芯管之间的控制阀、取芯管等组成,如图3所示。

图3 冷冻取样器结构

该装置取样操作流程如下:在钻孔施工前,倒置取芯管并预先在取芯管中注满清水;从冷冻取样装置顶部将液氮注入具有真空保温结构的冷源保温腔内;正常钻进取样,样品进入取芯管后会顶开取芯管末端的阀门并与取芯管中的预存水混合;当样品填满取芯管后,会顶开冷源保温腔与取芯管之间的控制阀,控制阀打开后,在重力作用下,冷源保温腔中的液氮会流入取芯管对样品进行降温,达到冷却样品的目的,待煤样冷冻结束后将其取出即可开展后续实验室分析工作。

低温冷冻取样技术在很大程度上解决了煤层取样温度对瓦斯逸散的影响,但也存在一定挑战。一方面,该技术工艺复杂、操作流程繁琐,受取样点时间和空间的限制较大,并且添加的冷冻剂有限,尤其当煤矿地质条件较为复杂时,远距离取样大概需要2.5 h[20];另一方面,低温环境最大限度地抑制了煤芯中瓦斯的漏失,将误差减小到合理可控的范围,但为了使推算的煤层瓦斯含量值更加准确,需对取样过程中煤芯的温度变化情况进行实时监测。除此之外,取样设备成本相对较高。

4 取样技术展望

随着基础理论研究不断深入,取样技术工艺水平不断提高,信息化控制不断加强,可视化取样、实时控温、保压取样等减少取样过程煤样瓦斯损失量计算误差的技术体系会日趋完善。因此,进一步深入研究钻屑瓦斯解吸机理、多场耦合综合作用下煤体吸附解吸机理等理论,进一步提高取样工艺的普适性、加强取样装备智能化发展成为取样技术的发展方向。

在瓦斯含量数据获取过程中,尝试通过掘进工作面瓦斯涌出量反演工作面前方瓦斯含量,根据掘进巷道瓦斯涌出量q和煤层瓦斯含量W0的关系,反算出相应位置的瓦斯含量。其计算公式如下:

(1)

式中:W0为煤层瓦斯含量,m3/t;q为掘进巷道瓦斯涌出量,m3/min;S为巷道断面积,m2;v为巷道平均掘进速度,m/min;γ为煤的密度,t/m3;Wc为煤层残存瓦斯含量,m3/t;D为巷道断面内暴露煤壁面的周边长度,m(对于薄及中厚煤层,D=2m,其中m为开采层厚度;对于厚煤层,D=2h+b,其中h及b分别为巷道的高度和宽度);L为巷道长度,m;Vdaf为煤的挥发分,%。

这种非接触式的反演技术可逐步应用在钻孔内连续监测钻孔定点位置的瓦斯含量计算。

近几年,随钻孔内原位测定技术的尝试和攻关也是解决取样过程瓦斯逸散损失的有效方案。随钻孔内原位测定技术是在钻孔钻进到预定位置后,直接在钻孔内进行原位瓦斯含量测定,即实时取样实时测定瓦斯解吸量,避免煤样从钻孔底部运送到孔口的过程中瓦斯的逸散。石油行业内核磁共振测井技术已应用多年,可随钻孔内原位测定轻油、重油、吸附水、自由水、煤层吸附气和自由气等含量,而这种技术在煤矿井下煤层瓦斯含量测量方面的研究和应用很少。煤矿井下日常钻进工程中,若能实现随钻测量煤体原位瓦斯含量,不仅对矿井瓦斯赋存规律、抽采效果实时监测工作有极大的帮助,也是解决矿井智能化开采环境成像问题的一个重要突破。同时随钻孔内原位测定技术的解决方式并未给日常钻孔施工带来过多额外工作进而影响工作效率。

5 结语

1)传统取芯法由于取样工序复杂、取样时间较长已被逐步淘汰。

2)深孔定点取样技术,克服了传统取芯工艺的不足,解决了取样时间、取样粒度、煤样的原位采取等问题,调整该技术相关参数能适应不同条件煤层。

3)为满足长钻孔区域瓦斯治理效果检验的需求,发展了长距离密闭取芯技术,应用定向长钻孔和密闭取芯技术,满足了长距离瓦斯超前精准探测和区域瓦斯抽采效果评价的要求。

4)低温冷冻取样技术,解决了取样过程中钻头与煤样摩擦升温导致瓦斯逸散的问题。

5)多场耦合综合作用下煤体吸附解吸机理、提高取样工艺的普适性、加强取样装备智能化、随钻孔内原位测定技术等理论与技术是煤层瓦斯含量直接测定取样技术的研究发展方向。