深部巷道支护方案优化设计及数值模拟研究

2021-09-08沈大富

郭 平,沈大富

(1.重庆市能源投资集团有限公司,重庆 400061; 2.重庆工业职业技术学院 建筑工程学院,重庆 401120)

近年来,随着我国中东部煤矿区浅部可采煤炭资源的枯竭,开采深度逐渐向深部转移,煤层赋存地质条件越来越复杂,地应力明显增高,瓦斯含量增大,瓦斯压力增高,煤体强度降低且容易风化水解,均为深部煤层安全高效开采带来了新的难题[1-4],深部巷道的安全支护问题就是其中之一。相比浅部巷道而言,深部巷道的力学性质从脆性破坏逐渐转变为黏塑性破坏,变形破坏明显加大,使深部煤层巷道维护难度急剧增大[5-10]。针对深部巷道的维护,关键在于支护方案的优化选择,然而,目前大多数深部巷道的支护往往凭借浅部巷道的支护经验,盲目采用加密锚杆布置、喷锚网支护或者摩擦锚杆支护等方式,虽然在一定程度上减缓了深部巷道的变形破坏,但同时也增加了支护成本且减缓了巷道的掘进,影响了煤矿的“采—掘—抽”工程衔接部署。笔者以重庆能投集团所属的松藻煤电公司打通一矿为研究对象,针对该矿W2710运输巷道埋深大、围岩强度低,巷道变形严重、支护成本高、掘进效率低等问题,基于矿井通风、深部岩层控制理论[11-13]提出优化巷道支护方案,为巷道支护提供科学依据。

1 基本概况

松藻煤电公司打通一矿位于重庆市南部,紧邻重庆市与贵州省交界处,行政属綦江区打通镇所辖。该矿现设计能力1.8 Mt/a,区内煤层平均倾角为8°,属煤与瓦斯突出矿井。该矿含煤一般为8~9层,可采煤层有M6、M7、M8、M11煤等4层,间距较小,属近距离煤层群。矿井采用斜井和竖井联合开拓,工作面采用倾斜长壁仰斜综合机械化开采,液压支架支护,全部垮落法控制顶板。开采方法为采区内由近及远开采(前进式),工作面为后退式回采。

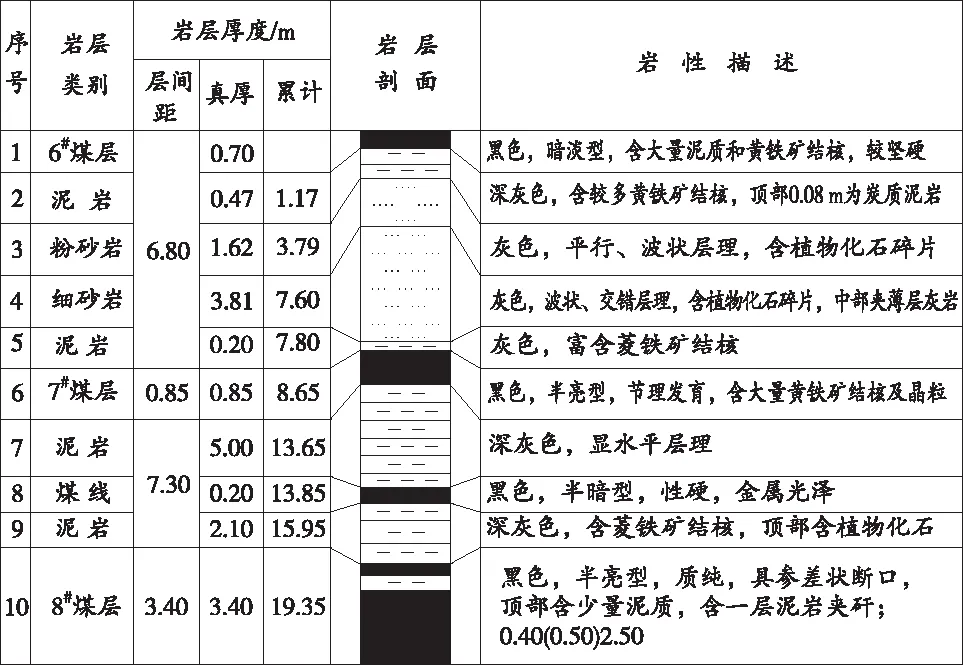

W2710运输巷工作面区域开采M7煤层,该煤层埋深500 m,平均煤厚0.85 m。煤质较纯,呈黑色,半亮型,性脆,煤层节理发育,顶部泥质较重。煤层中下部夹一层厚度不均的软分层。W2710 运输巷布置在M7煤层中,为半煤岩巷道,其顶底板多为泥岩,岩性较软弱。地质构造简单,煤层赋存稳定,平均倾向265°,平均倾角8°。巷道位于W2708工作面以南,巷道底板标高为203~320 m,巷道采用掘进机一次性切割成巷法。煤岩层综合柱状图见图1。

图1 煤岩层综合柱状图

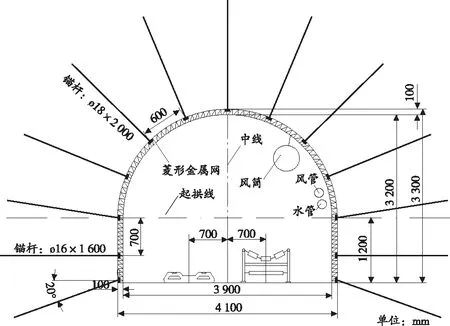

W2710运输巷断面形状采用直墙圆弧拱,宽×高为4.10 m×3.30 m,断面面积为13.38 m2,净断面积为10.30 m2。巷道目前采用锚网梁联合支护,顶部采用直径18 mm、长度2 000 mm左旋螺纹锚杆,间排距700 mm×600 mm;两帮采用直径16 mm、长度 1 600 mm 左旋螺纹锚杆,排间距600 mm×600 mm;金属网为12#铅丝制作的菱形金属网,巷道断面参数及支护形式见图2。现场观测发现,W2710运输巷在掘进期间,支护效果较差,围岩变形剧烈,两帮煤岩体片帮现象普遍,巷道顶底板平均移近量达1.3 m(以巷道底鼓为主,高达1 m以上),巷道顶部下沉量较小,约在0.2 m以内。巷道断面整体收敛率高达40%,且围岩变形速率暂无减缓的趋势。

图2 巷道断面参数及支护方式

2 巷道支护方案设计优化

为保证巷道能正常使用且提高断面利用率,将原直墙圆弧拱巷道断面改为直墙平顶圆弧拱断面,巷道宽×高为3.90 m×3.15 m,掘进断面面积为12.86 m2,净断面面积为10.97 m2,减少掘进断面面积0.52 m2,净断面面积增加了0.67 m2。经验算,优化后的巷道断面风速能满足《煤矿安全规程》要求[14]。

根据矿山压力显现及深部岩层控制理论,同时结合W2710巷道目前支护存在的主要问题,初步提出了以锚杆+W钢带+网相结合为基础的3种优化支护方案。3种方案均采用左旋细牙螺纹锚杆;顶板均采用宽160 mm、长度为5 m、厚度为2.75 mm的W钢带进行加强支护;金属网均采用10#铅丝编织,网孔距为40 mm×40 mm。3种设计方案锚杆间排距分别为600 mm×600 mm、900 mm×900 mm、1 200 mm×1 200 mm,具体支护参数见图3。

(a)巷道支护方案Ⅰ

3 巷道支护方案数值模拟分析

3.1 巷道模型构建

本次分析采用FLAC3D[15-16]有限差分软件对巷道变形进行数值模拟,依照巷道设计尺寸建模,模型尺寸为22 m×20 m×8 m;巷道埋深500 m,覆岩平均重度为2.5×104N/m3;垂直应力取12.5 MPa,力学模型选用莫尔-库仑准则。模型建立后,在两侧边界施加水平方向的位移约束,在底面施加垂直方向的位移约束,在前后表面施加侧向的位移约束,顶面施加应力边界。

3.2 数值模拟结果分析

3.2.1 巷道围岩水平位移分析

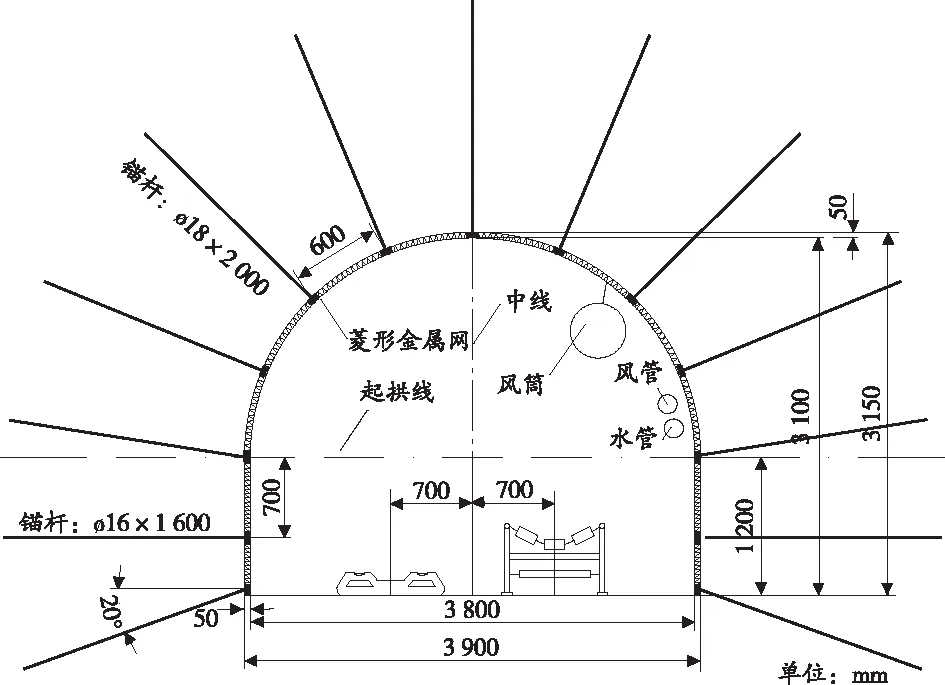

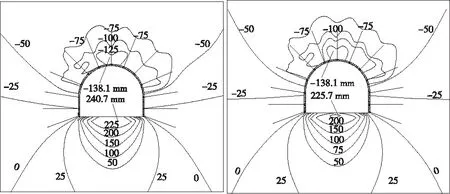

围岩在水平方向的变形将导致巷道两帮的收缩,进而引起巷道壁片帮或钢梁的大变形。不同支护方案条件下的围岩水平位移等值线见图4。从图4中可以看出,原支护方案的两帮相对位移量达到325.0 mm,方案Ⅰ的两帮相对位移量达266.0 mm,方案Ⅱ的两帮相对位移量达239.0 mm,方案Ⅲ的两帮相对位移量达291.2 mm。在水平位移控制方面,巷道支护设计方案Ⅱ优于原支护方案、巷道支护设计方案Ⅰ和方案Ⅲ。

(a)原支护方案 (b)支护方案Ⅰ

3.2.2 巷道围岩垂直变形分析

巷道围岩在垂直方向的变形将引起顶底板的过度沉降或底鼓,进而导致顶板的离层或垮塌,该变形将导致巷内支护结构和底板轨道的大变形,是影响巷道稳定性的重要指标[17]。巷道围岩的垂直位移等值线见图5。从图5中可以看出,4种支护方案条件下的底鼓量基本相同,但顶板下沉量差异较大。原支护方案的顶底板相对位移量为378.8 mm;方案Ⅰ的顶底板相对位移量为363.8 mm;方案Ⅱ的顶底板相对位移量为362.3 mm;方案Ⅲ的顶底板相对位移量为372.7 mm。

(a)原支护方案 (b)支护方案Ⅰ

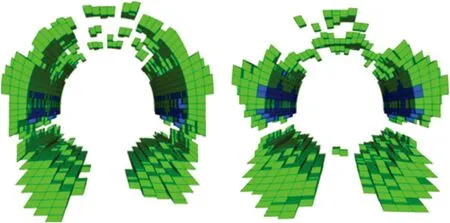

3.2.3 围岩塑性区演化规律

围岩塑性区演化规律见图6。从图6中可以看出,巷道在锚杆和钢带支护条件下,巷道表层岩体的整体性得到了明显的提升。两帮和顶板的破坏单元分布较为均匀,且随着应力集中程度的增加,塑性区范围也随着增大。当采用原支护方案时,塑性区深度约为0.7 m;方案Ⅰ塑性区深度约为0.7 m;方案Ⅱ塑性区深度约为0.5 m;方案Ⅲ塑性区深度约为0.6 m。此外,虽然采用不同支护方案,均会引起巷道底角破坏深度的增大,但方案Ⅱ明显优于其他支护方案。

(a)原支护方案 (b)支护方案Ⅰ

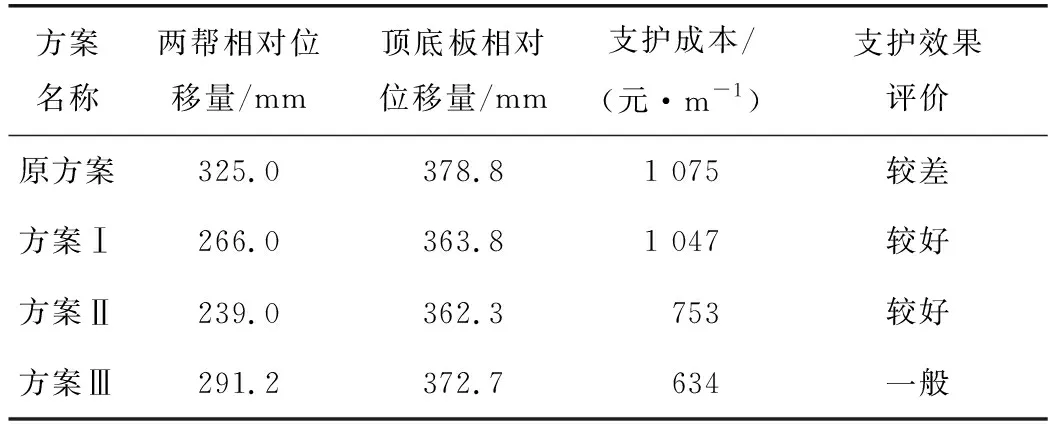

虽然上述几种支护方案都能一定程度阻止巷道的变形,但由于支护参数的不同,导致支护效果与支护成本差异较大,具体见表1。

表1 各支护方案效果及成本

分析表1可知,方案Ⅰ支护效果明显优于原方案,但二者成本基本相当,表明巷道断面参数优化合理;对比方案Ⅰ和方案Ⅱ可知,两种方案的支护效果基本相同,但方案Ⅰ成本较方案Ⅱ增加约30%;对比方案Ⅱ和方案Ⅲ可知,当顶部锚杆数量少于7根时,顶板下沉量变化明显增大,支护效果较差。W2710运输巷道支护依靠盲目增加锚杆的数量和支护密度不能从根本上解决巷道支护问题,只有选择合理的锚杆参数才能真正解决此问题。根据上述数值模拟结果及相关成本分析可知,方案Ⅰ和方案Ⅱ明显优于其他支护方案,但方案Ⅰ成本相对较高,因此选择方案Ⅱ作为打通一矿W2710运输巷道支护方案。

4 现场试验验证

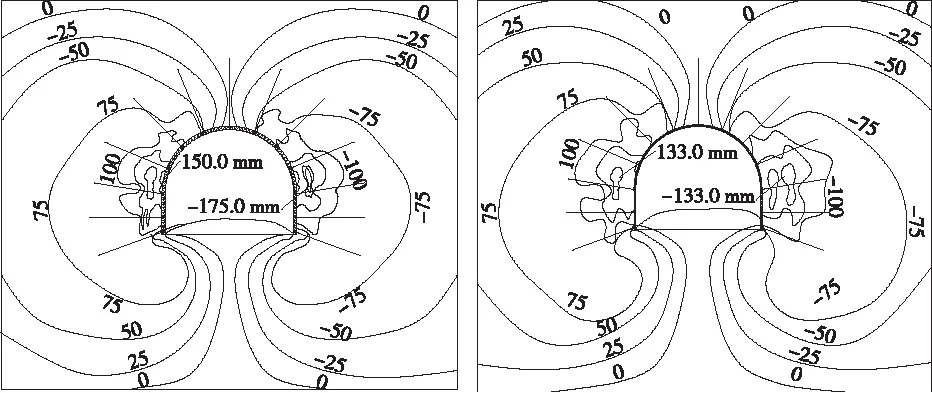

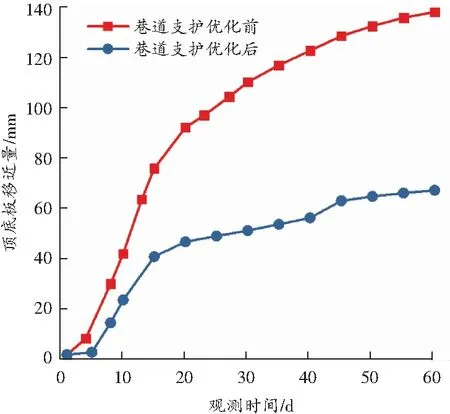

为了验证W2710运输巷道支护优化效果,在现场采用井字布点法分别对巷道两帮收敛量及巷道顶底板移近量进行观测。优化前后巷道变形量对比曲线见图7。

(a)巷道顶底板移近量

从图7(a)可知,巷道顶底板移近量随时间增加呈现明显的阶段性增大趋势,优化前后位移变化曲线具有明显的相似性。巷道支护未优化时,在观测20 d内,随着初次来压显现,巷道顶底板移近量从 0 mm 急剧增大到92.00 mm,其值占整个监测时间内顶底板移近量的66.67%;在观测20~60 d内,巷道顶底板移近量增大趋势变缓,巷道顶底板移近量从92.00 mm增大到138.12 mm。巷道支护优化后,在观测20 d内,随着初次来压显现,巷道顶底板移近量从0 mm急剧增大到46.70 mm,其值占整个监测时间内顶底板移近量的69.47%;在观测20~60 d内,巷道顶底板移近量增大趋势变缓,从46.70 mm增大到 67.22 mm。对比分析优化前后巷道顶底板移近量可知,巷道支护方案优化后,巷道顶底板移近量减小51.33%,优化后的巷道支护方案较好地控制了巷道顶底板的变形。

从图7(b)可知,巷道两帮变形量随时间增加呈明显增大趋势。巷道支护未优化时,在观测60 d内,巷道两帮变形收敛量从0 mm增大到118.90 mm,平均每天变化1.98 mm。巷道支护优化后,在观测60 d内,巷道两帮变形收敛量从 0 mm 增大到59.32 mm,平均每天变化1.25 mm。对比分析优化前后巷道两帮收敛量可知,巷道两帮收敛量明显比优化前有所减小,且增大速度比较缓和。巷道支护方案优化后,巷道两帮收敛量减小50.11%,优化后的巷道支护方案较好地控制了巷道两帮变形。

巷道支护优化方案有效控制了W2710运输巷道变形,巷道变形量得到了较好控制,整个巷道的围岩变形比较缓和,提高了巷道的抗拉和抗剪应力强度,提高了巷道的稳定性和安全性。

5 结论

针对重庆能投集团所属松藻煤电公司打通一矿W2710运输巷道埋深大、围岩强度低,巷道变形严重、支护成本高、掘进效率低等问题,设计优化了巷道支护方案,并进行了现场试验验证,主要结论如下:

1)针对W2710运输巷道目前支护存在的问题,从矿井通风和深部岩层控制理论角度出发,在原有支护方案基础上优化了巷道断面参数及锚杆布置参数,设计了3种新的巷道支护方案,并采用数值分析方法从位移、变形角度对比分析了不同支护方案条件下的支护效果,得到了W2710运输巷道的优化支护方案。

2)现场试验表明,W2710运输巷道支护方案优化后,巷道顶底板最大移近量为67.22 mm,相比优化前,巷道顶底板移近量减小51.33%;巷道两帮变形最大收敛量为59.32 mm,相比优化前,巷道两帮变形收敛量减小50.11%;设计优化的支护方案能很好地限制巷道的变形,支护优化效果良好,且有效减少了巷道支护成本。