基于定向长钻孔抽采瓦斯的数值模拟研究

2021-09-08王广宏

王广宏

(中煤科工集团重庆研究院有限公司,重庆 400037)

我国大部分煤矿为井工开采,灾害特别是瓦斯灾害严重。随着开采深度不断延伸,煤层原始瓦斯含量随之增加,瓦斯治理难度加大,“抽—掘—采”失调,采掘接替紧张,严重影响矿井安全生产。定向钻进技术是近几年发展起来并被广泛应用的一种精确钻进技术,该技术将大功率钻机和随钻测量系统相结合,通过孔底马达,使钻孔沿着设计轨迹钻进,主要用于中硬煤层施工瓦斯抽采长钻孔及分支孔,是瓦斯抽采钻孔施工的关键技术[1-8]。定向长钻孔瓦斯抽采技术与传统常规钻孔瓦斯抽采技术相比,定向长钻孔更经济、更高效、更安全,现已大规模应用于预抽煤巷条带煤层瓦斯、预抽回采工作面煤层和工作面卸压瓦斯,可代替底板瓦斯抽采专用巷和顶板瓦斯抽采专用巷,不仅可以提高抽采瓦斯效率,而且还可节约瓦斯治理成本[9-16]。

张劲松分析了定向长钻孔瓦斯抽采技术较传统钻孔技术的优势[17];史永涛采用顺层定向长钻孔方式代替传统的钻孔抽采,实现均匀布孔,保证了煤矿安全抽采[18];郭云涛等通过增加定向长钻孔裂隙,从而提高了钻孔抽采效率[19];陈建等利用定向长钻孔实现了“一孔两消”预抽消突的目的[20];王勇等以端氏煤矿3019工作面为工程背景,探究“以孔代巷”瓦斯抽采技术的可行性[21]。然而,大部分科技工作人员主要针对现场钻孔施工工艺和抽采瓦斯效果进行研究,而在定向长钻孔的理论分析方面的研究还不够充分。

笔者首先根据榆树田煤矿5号煤层110503工作面实测数据和钻孔信息,基于应力平衡和瓦斯渗流规律,建立几何模型,模拟地下煤层、岩层、钻孔的真实分布;然后,通过与现场实测瓦斯抽采数据进行对比分析,验证所建模型的准确性和可靠性;最后,利用所建模型,分析钻孔长度、钻孔间距对瓦斯抽采效果的影响,为榆树田煤矿定向长钻孔设计和瓦斯抽采提供理论依据。

1 工程背景

榆树田煤矿5号煤层为矿井主采煤层,结构简单。5号煤层为煤与瓦斯突出煤层,煤层厚6.38~11.37 m,平均厚9.35 m;5#煤层顶底板主要为粉砂岩和砂质泥岩,与上部4号煤层平均间距为29.32 m,属稳定全区可采煤层。为解决目前煤矿瓦斯涌出量大、抽采效率不高的难题,亟待开展适用于榆树田煤矿的定向长钻孔瓦斯抽采工艺技术方面的研究,以提高瓦斯抽采效率,确保矿井安全生产。

2 数值模拟研究

2.1 模型建立

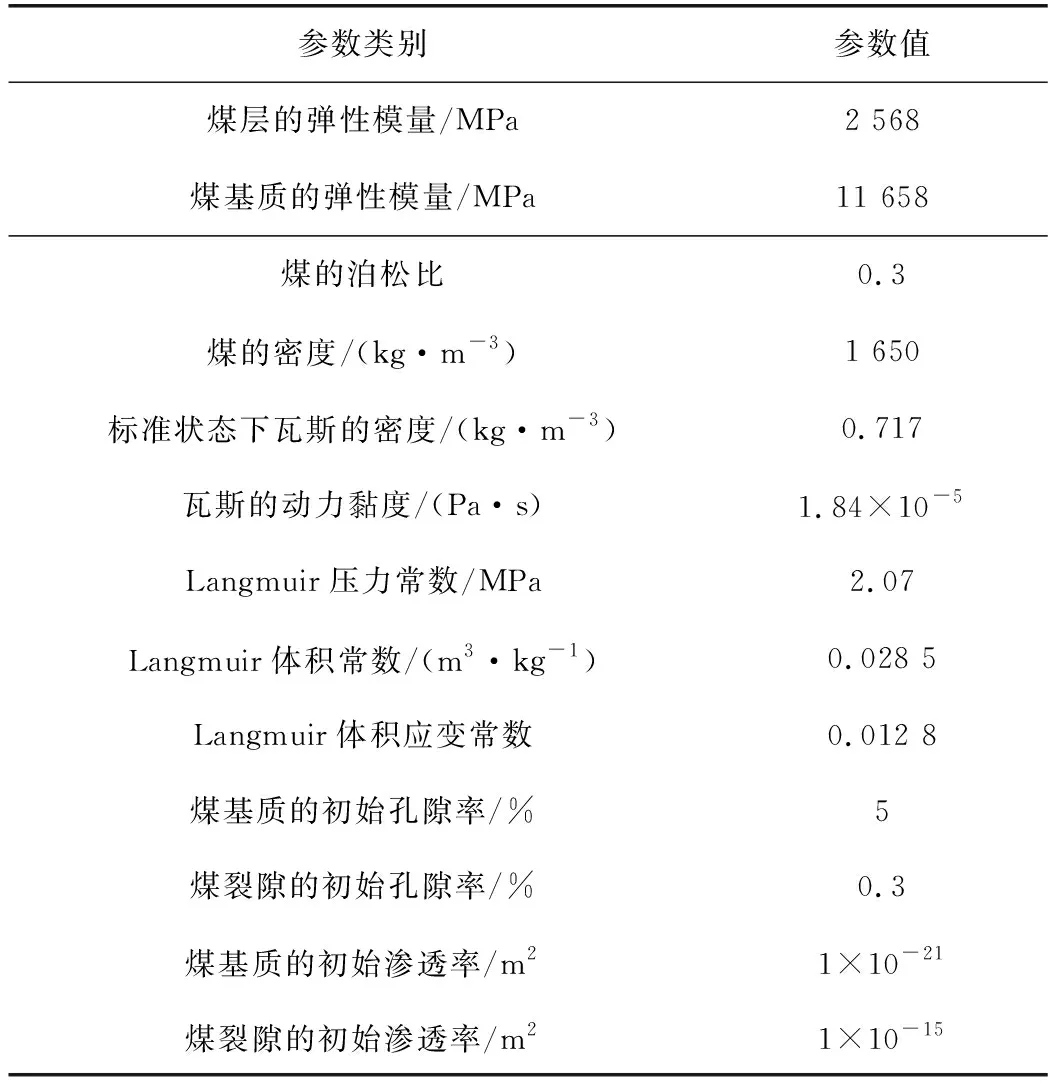

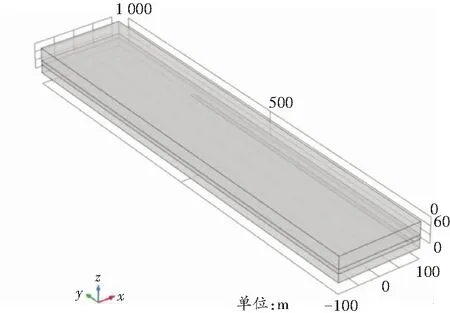

根据应力平衡和瓦斯渗流规律,以现场煤层数据及煤样吸附能力为参数,利用COMSOL软件对榆树田煤矿110503工作面5号煤层、附近岩层和钻孔进行建模,模型总体尺寸为200 m×60 m×1 000 m。根据现场实际条件确定模型钻孔的数量及长度,同时将不同工作面下的钻孔布置在煤层的不同区域、设置相应的边界条件以还原现场的真实情况,确保模拟所得规律符合实际。模型建立所需参数见表1,110503各钻场定向长钻孔瓦斯抽采几何模拟模型如图1所示。

表1 5号煤层物理参数

(a)110503工作面1#钻场

由图1可知,110503工作面设计有4个钻场,共14个定向长钻孔,钻孔编号为1号至14号,其中 1号和2号钻孔位于1#钻场,3号和4号钻孔位于 2#钻场,5号至9号钻孔位于3#钻场,10号至14号钻孔位于4#钻场。

2.2 数值模拟结果分析

为确定钻孔瓦斯抽采参数,根据所建模型,对单个钻孔进行分析研究。主要分析钻孔长度、钻孔间距对瓦斯抽采量的影响,并确定榆树田煤矿5号煤层合适的钻孔长度和钻孔间距。

2.2.1 钻孔长度

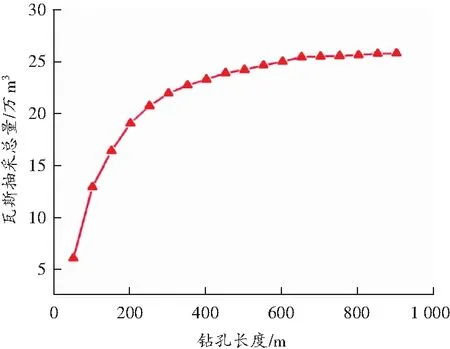

为研究钻孔长度对瓦斯抽采量的影响,建立了单个钻孔模型,在抽采负压不变的情况下,改变钻孔长度。瓦斯抽采总量与钻孔长度的关系如图2所示。

图2 瓦斯抽采总量与钻孔长度的关系图

由图2可知,随着钻孔长度的增加,瓦斯抽采总量随之增加。当钻孔长度为0~300 m时,抽采总量增加梯度显著,抽采量迅速增加到20多万m3;当钻孔长度为300~650 m时,抽采总量增加梯度大幅降低;当钻孔长度大于650 m时,瓦斯抽采总量稳定在26万m3左右。因此,定向长钻孔的合理长度约为650 m。

2.2.2 钻孔间距

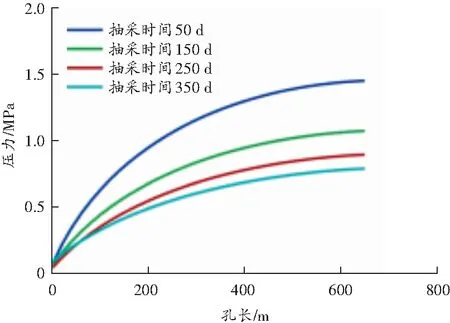

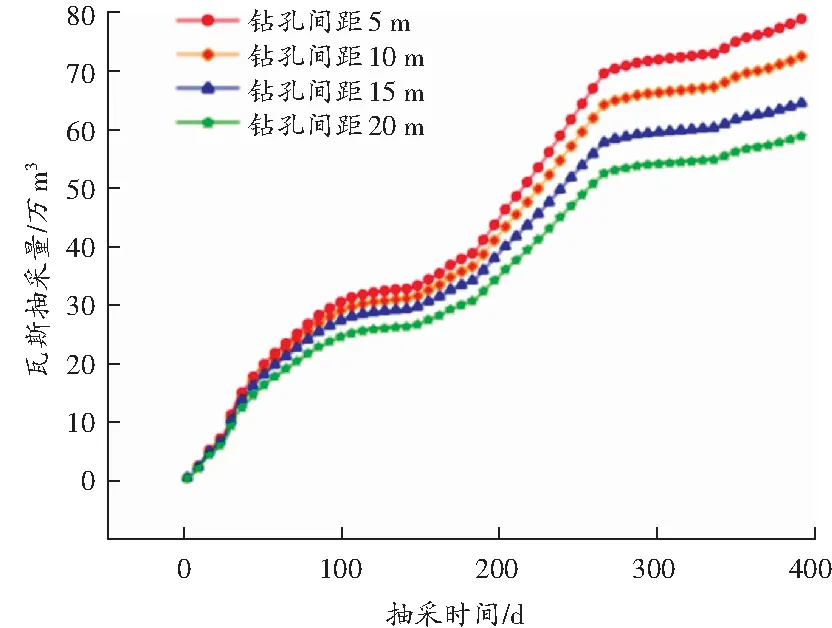

为分析钻孔不同间距对瓦斯抽采量的影响,设置钻孔间距分别为5、10、15、20 m,模拟不同钻孔间距下,钻孔孔压随钻孔长度的变化关系,以及瓦斯抽采量随抽采时间的变化关系,如图3和图4所示。

(a)钻孔间距5 m

图4 不同间距钻孔瓦斯抽采量随抽采时间变化关系图

由图3可以看出,钻孔间距越大,同一抽采时间内钻孔的孔压越大,即与地层压力的压力差越小。这是因为在一定范围内增大钻孔间距会减弱钻孔之间的叠加效应,每个钻孔之间彼此影响较小,导致压力下降得更慢,从而导致瓦斯抽采量减小。

由图4可以看出,在抽采时间为300 d时,5 m间距钻孔瓦斯抽采总量为71.9万m3,10 m间距钻孔瓦斯抽采总量为67.8万m3,15 m间距钻孔瓦斯抽采总量为58.1万m3,20 m间距钻孔瓦斯抽采总量为54.2万m3。从数据上可以得出,钻孔间距越大,瓦斯的最终抽采量越少,且在钻孔间距从5 m增加到20 m的过程中,间距每增大5 m,抽采量约减少5%~7%。

综上所述,钻孔间距的变化并不会对抽采瓦斯量产生较大影响,钻孔间距增大时,总抽采量略有减少。

3 数值模拟与实测结果分析

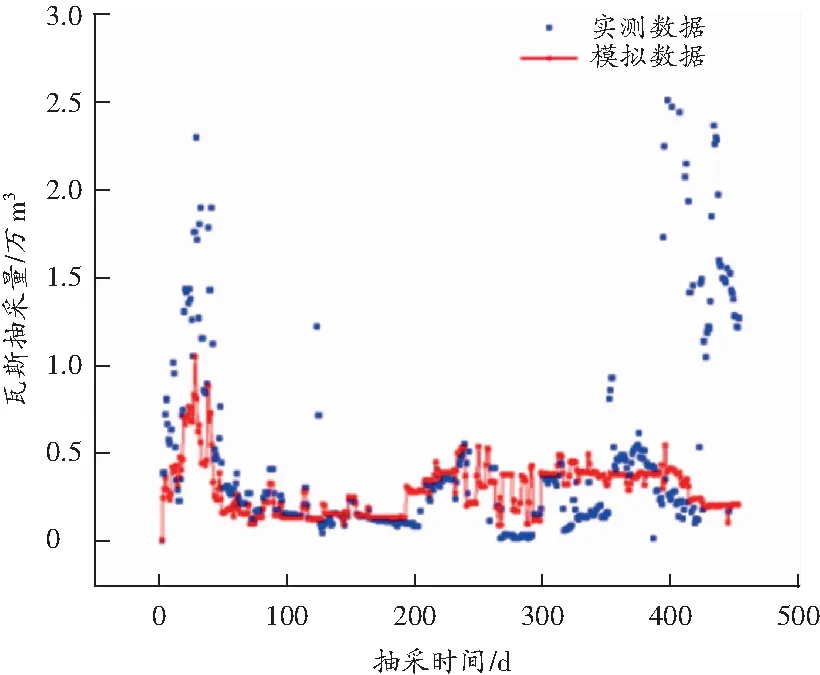

为了验证模型的准确性和可靠性,将110503工作面运输巷1#、2#、3#和4#钻场模拟所得瓦斯抽采量与现场实测数据进行对比,结果如图5所示。

(a)1#钻场

由图5可以看出,110503工作面1#~3#钻场,除开始抽采50 d和最后抽采20 d时,现场实测数据的突然增大外,模拟结果总体上与现场实际情况较为吻合;4#钻场在开始抽采20 d时间内,由于不确定因素导致抽采量接近于0,除该段时间与模拟结果不相符外,整个过程的拟合效果较好,验证了该模型的准确性和可靠性。

4 结论

1)在抽采负压不变的情况下,定向长钻孔瓦斯抽采总量会随着钻孔长度的增大而增大,但钻孔长度增大到 650 m 左右,瓦斯抽采总量趋于稳定,定向长钻孔合理长度定为650 m。

2)钻孔间距越大,同一抽采时间内钻孔的孔压越大,即与地层压力的压力差越小。相邻钻孔之间的抽采会产生叠加效应,在钻孔间距从5 m增加到 20 m 的过程中,钻孔间距增加会相对减弱钻孔之间的影响,钻孔间距越大,最终瓦斯抽采量越少,在钻孔间距从5 m增加到 20 m 的过程中,间距每增加 5 m,抽采量约减少5%~7%。

3)基于榆树田煤矿5号煤层条件,建立了流固耦合随动渗流模型,对定向长钻孔瓦斯抽采进行数值模拟分析,将瓦斯抽采的模拟数据与现场抽采实测数据进行对比,模拟所得数据与现场实测数据基本吻合,从而验证了模拟的准确性和可靠性,为榆树田煤矿定向长钻孔设计和瓦斯抽采提供了理论依据。