气敏传感器测试平台设计

2021-09-07罗颖,曾闵,江虹,胡捷

罗 颖,曾 闵,江 虹,胡 捷

(西南科技大学信息工程学院,四川绵阳 621010)

0 引言

气敏传感器通常以电阻阻值、模拟电压等方式反映测量气体浓度关系[1],在测量过程中需要对测量环境进行恒温、加光等操作[2-5]。由于元器件的工艺水平以及实验现场环境关系导致传感器之间存在一定的测量误差,即每个传感器需要进行单独标定以达到高精度检测的目的[6]。本文设计一套测试平台,可对气敏传感器进行模块化测试,为后续的标定工作提供数据支撑。测试平台包括硬件控制电路和控制软件部分。控制软件为管理平台,采用LabVIEW作为开发工具[7],在Windows系统下运行,通过网络通信的方式可对多个硬件控制电路进行参数设置和检测数据显示。硬件控制电路为核心控制,驱动传感器进入工作状态和对应的参数采集。

1 硬件控制电路设计

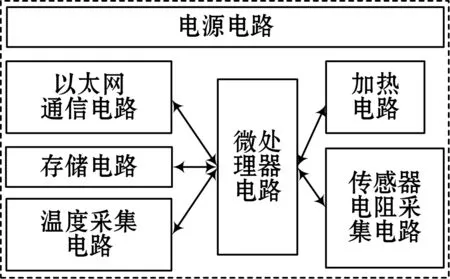

硬件控制电路结构见图1。微处理器核心为STM32F103系列32位MCU,主要功能为:与控制软件通信,实现命令接收和采集数据上传;根据命令实现加温控制;控制逻辑切换电路,实现不同通道切换;对采集通道进行换挡切换,提高采样精度;模拟信号采集,计算驱动参数和阻值测量参数。

图1 电路结构图

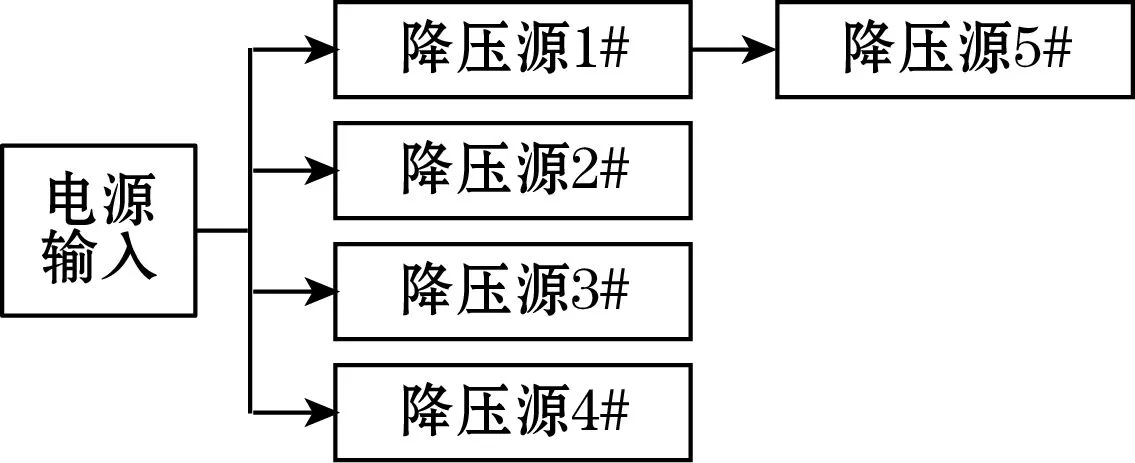

电源电路输入电压为DC 12 V,通过5颗降压IC降压后对不同功能电路供电,其结构图见图2。12 V输入电源通过降压源1#得到5 V电压,再通过降压源5#线性稳压器得到3.3 V电压,为电路中的模拟电路提供电能。降压源2#将输入12 V电源降压至2.8 V为传感器光源供电。降压源3#提供3.3 V电压,为数字电路供电。降压源4#为可调输出电源,为加热电路供电,调节方式由微处理器控制数字电位计完成。

图2 电源结构图

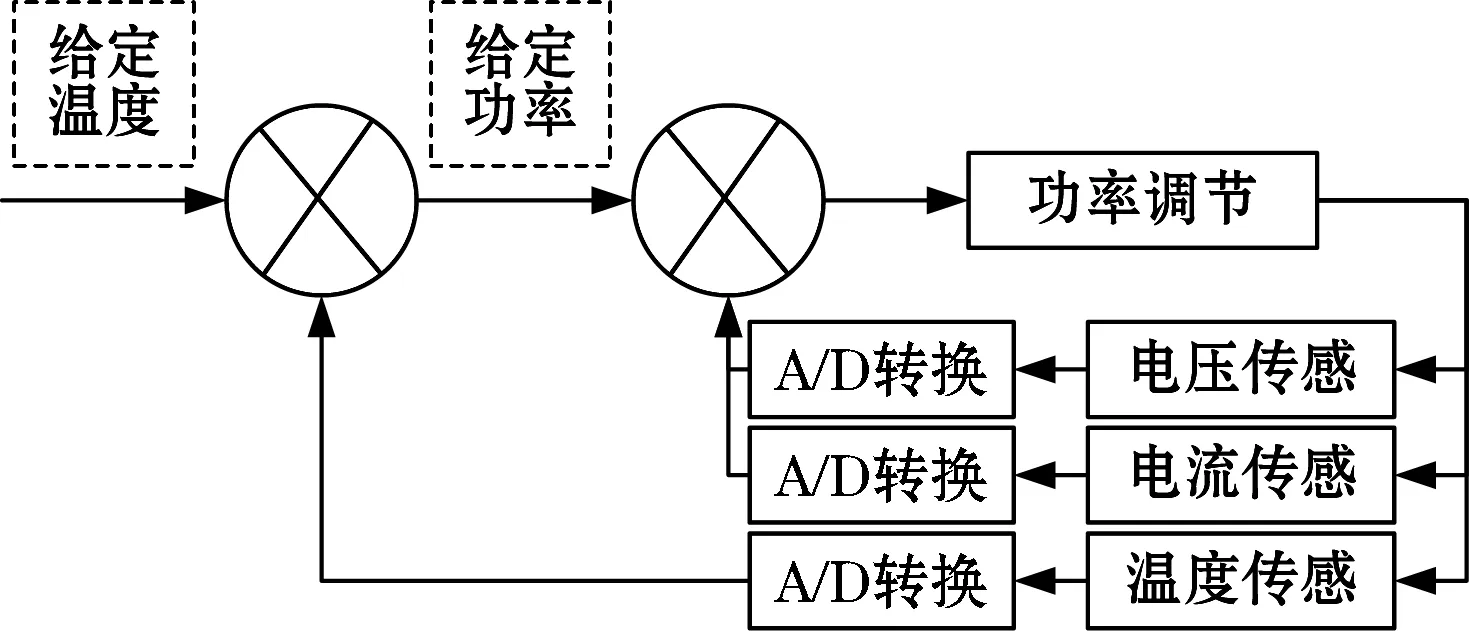

加热电路为传感器提供稳定的工作环境,本文在加热电路设计中采用加热电压和加热电流双闭环控制回路,见图3。由处于外环的温度调节器根据设定温度与反馈温度计算得到功率调节输出给定值,再通过内环的功率调节器输出稳定的功率,从而保证足够精度的温度控制。

图3 双闭环控制

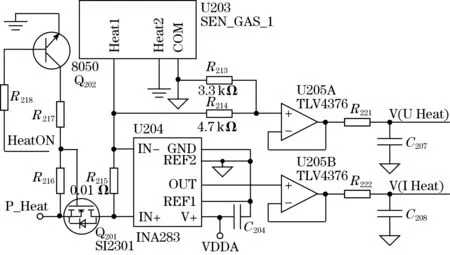

根据不同的需要,提供恒温和变温两种控制模式,可实现线性的变温控制,控温电路图如图4所示。微处理器根据命令调整加热电压后,控制PMOS管(Q201)导通(图4中标识为HeatON),实现对传感器加热控制。通过高精度电阻(R215)和高端电流检测IC(U204)将加热电流信号转换为电压信号后进行采样。以电阻分压(R213和R214)和运放(U205A)跟随的方式对加热电压进行监控。

图4 加热回路原理图

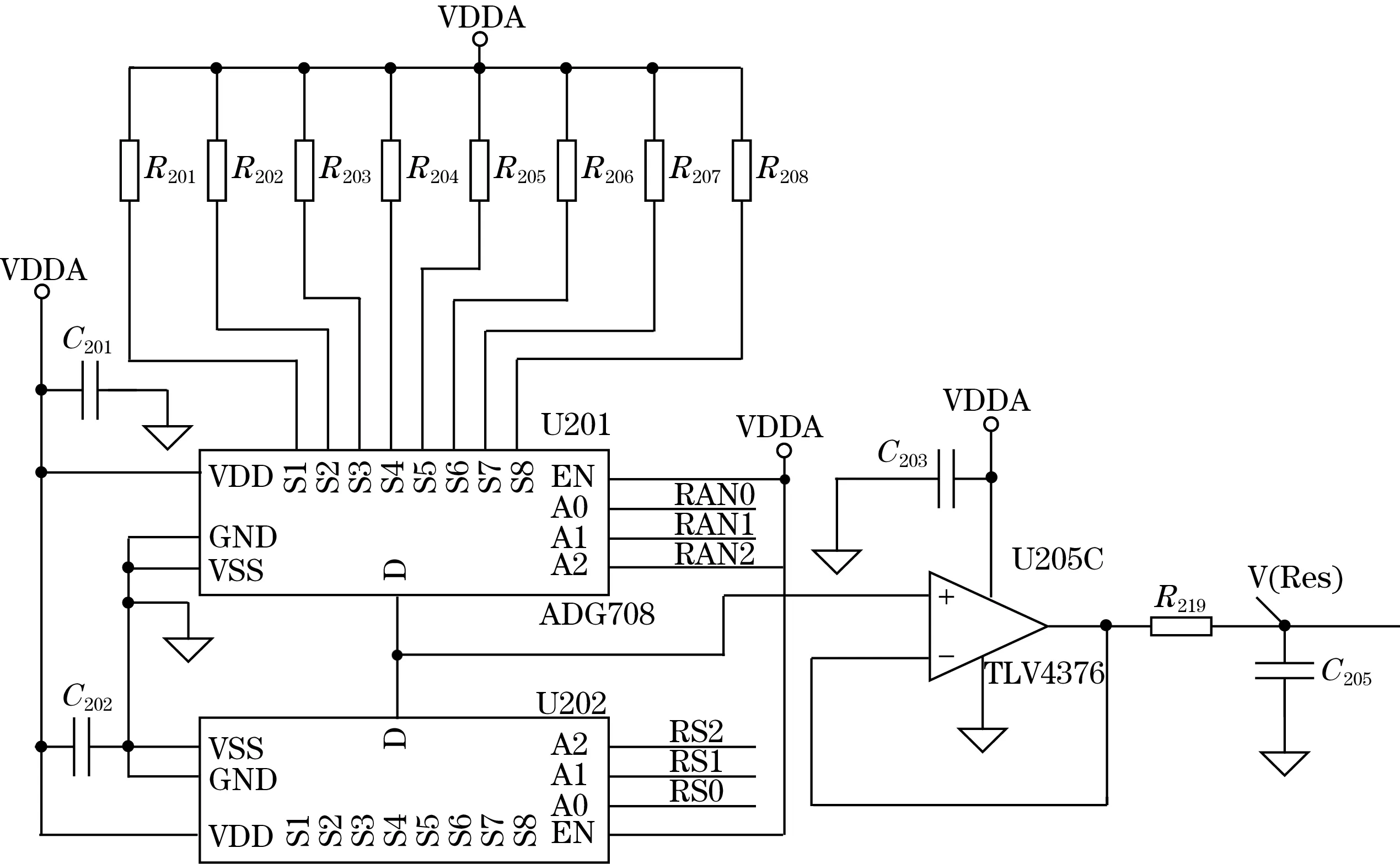

由于被测电阻阻值的变化范围大,为保证测量精度,共采用了8个档位,每个档位的参考电阻不同。本文采用多路电子开关,由微处理器根据AD采样值自动切换,其硬件电路图见图5。

图5 传感器阻值采集原理图

硬件控制电路支持测量8通道的电阻阻值,同时每个通道有8个档位进行切换,在图5中U201用于每个通道测量时档位切换,U202用于测量通道之间切换,U205C则用于将参考电阻与测量电阻之间的分压电压驱动输出。

2 微处理器软件设计

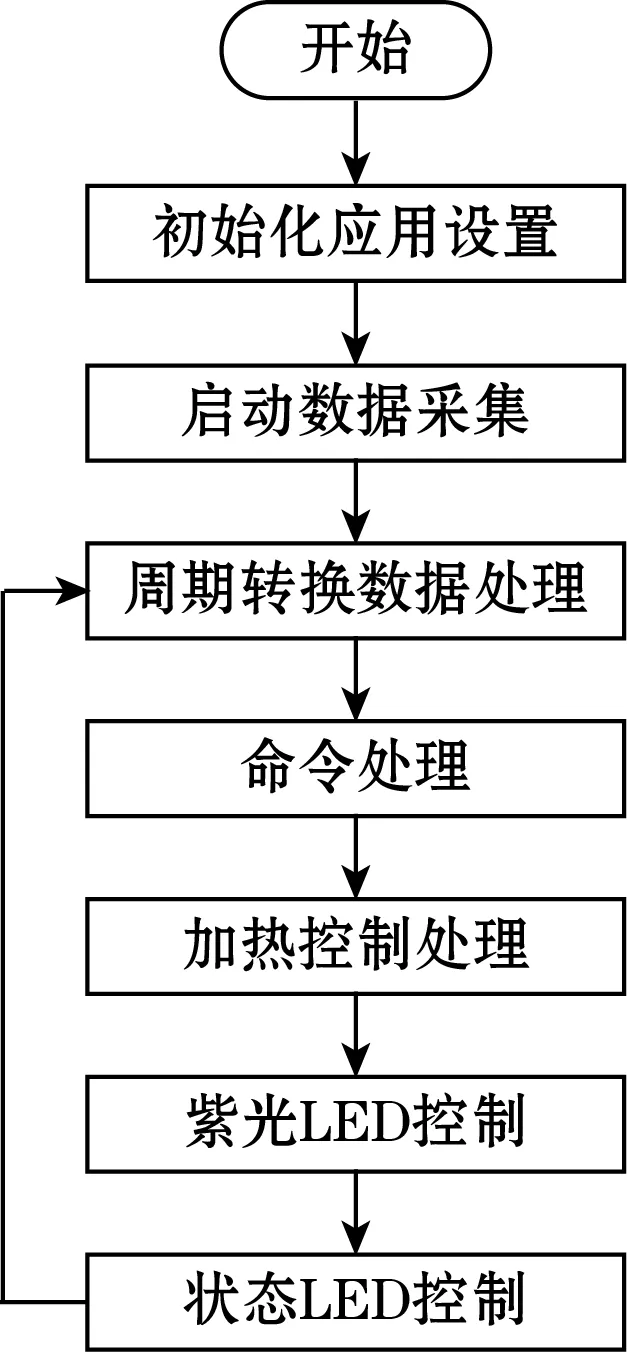

控制电路上电后,微处理器运行,其工作流程见图6。初始化应用设置包括微处理器时钟外设配置、中断控制、设置定时器工作参数、设置电源参数(包括紫光开关、指示开关、加热开关和用于加热的数字电位计)、设置以太网通信参数、存储器数据回读和模拟数据采集参数设置。

图6 软件工作流程

启动数据采集包含预先准备和数据采集两部分。预先准备只做数据采集前的准备工作(包括校准ADC转换器,启动采集用的DMA通道并与ADC转换器关联),并未启动ADC进行转换。数据采集是微处理器利用ADC转换器使用“软件触发转换”和采用“规则转换”,每触发1次转换可得到5个变量(室温测温电阻、加热电压、加热电流、加热测温电阻、气敏电阻)的转换数据,为平滑数据,连续触发8次转换,转换结果取平均值。气敏电阻有8个通道,每次只能转换其中的1个通道,每个周期转换完成所有数据的采集,总共进行64次软件触发转换,在切换气敏电阻通道时,为去除通道切换的影响,增加额外延时。

周期转换数据处理运行过程为:当轮询判断每周期所有转换结束后执行下列操作:微处理器依据ADC转换器转换的结果按照物理量换算公式换算成对应的测量值(单位分别是Ω、V或A);微处理器将得到的测量值进行平滑滤波,结果存放在缓存中;微处理器根据气敏电阻的转换结果调整对应通道的测量档位;当前测量完成,微处理器切换函数用于启动下一次周期转换。

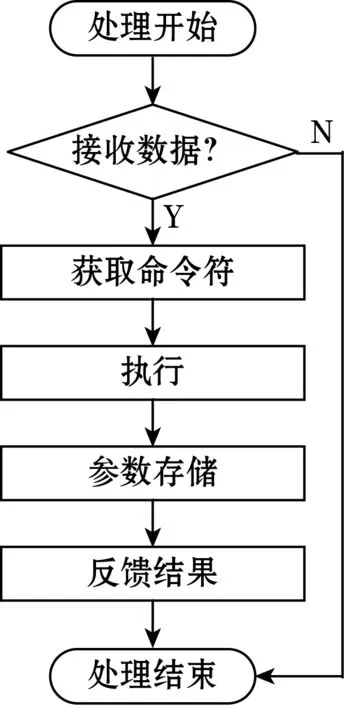

控制软件将命令通过以太网的方式发送给硬件控制电路。硬件控制电路微处理器以串行接收的方式存储在内部数据接收缓存中,微处理器接收信息大小由缓存指针所指向位置进行表示。数据接收缓存区大小固定为1 024字节,最新接收到的信息将覆盖最旧的信息,因此,两次命令的时间间隔应能保证命令被执行完毕。

所有命令以命令帧的形式发送。每个命令帧包括命令符和命令参数两部分。其中命令符是单个字符,命令参数是固定格式的字符串(格式与命令相关)。命令的处理流程如图7所示。

图7 命令处理流程

3 控制软件设计与说明

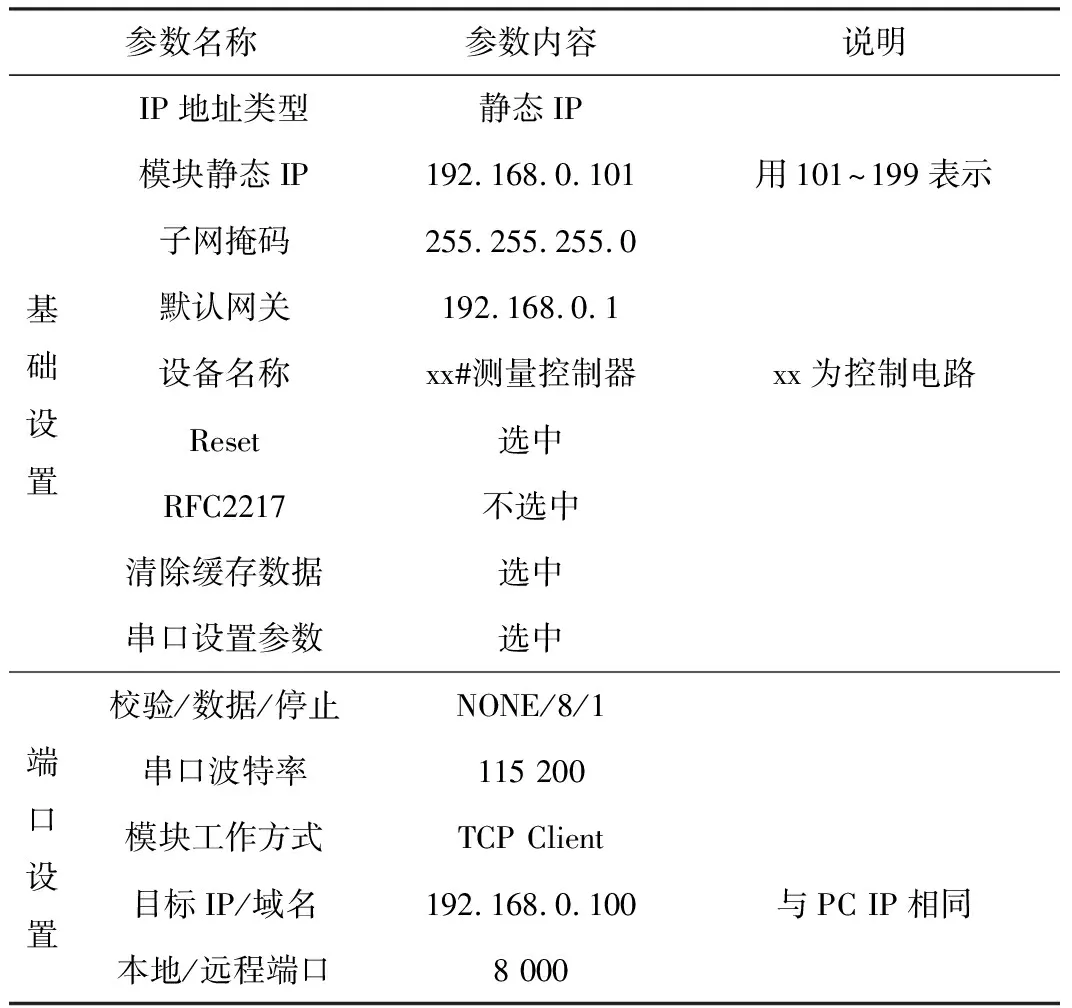

测试平台基于网络来完成信息的传递,典型的应用场景为同一网络地址下的局域网,也可支持多网址的广域网。网络接口采用RJ-45的10/100 Mbps自适应以太网接口。

PC用来运行控制软件,其上运行Windows操作系统,可直接在操作系统中完成网络配置,如表1所示。

表1 网络参数配置

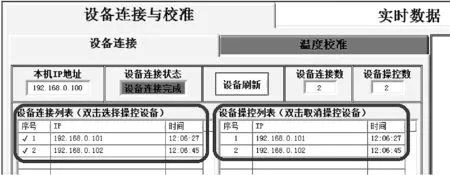

控制软件运行后系统自动搜索已打开的硬件控制电路,需等待一定时间直至搜索结束。完成搜索后,被搜索到的硬件控制电路出现在设备连接列表中,用鼠标双击列表中的IP地址,可以将对应的硬件控制电路选中到设备操控列表中(处于操控列表中的设备才能用于后续的测量操作),如图8所示。如要重新搜索设备,可点击“设备刷新”。

图8 设备列表图

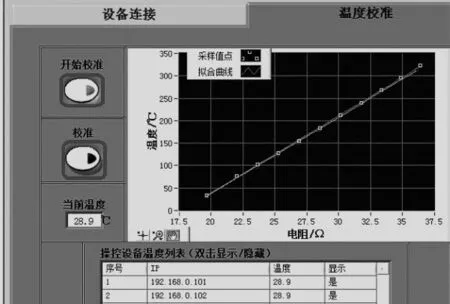

如果在操控列表中有新(或更换了气敏传感器)的硬件控制电路,需要点击“温度校准”进行温度校准操作。校准包括“开始校准”和“校准”两步操作(依次点击对应按钮),如图9中方框按钮。

图9 采样电路校准

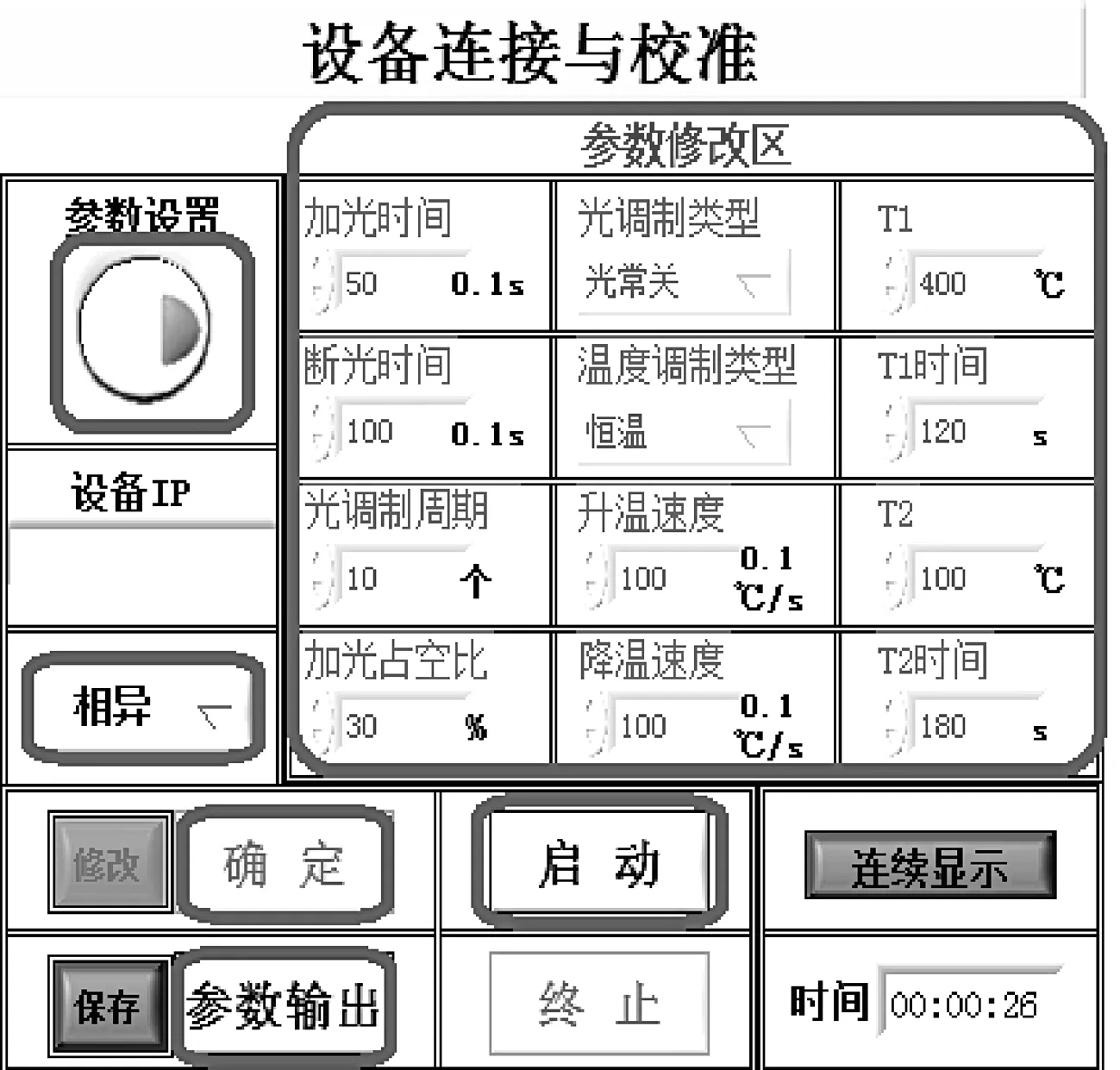

完成加热温度校准后,可点击“实时数据”进行测量数据操作。首先点击“参数设置”,当前操作设备的参数出现在参数列表中,如果不修改,则可直接点击“参数输出”或“启动”;如需修改,则双击参数列表中要修改的设备参数列,该列参数即显示在左侧的修改区中,此时就可在修改区中修改参数,完成后点击“确定”按钮确认,如图10所示。

图10 设备参数配置

通过“参数输出”可将参数发送给测量端的控制器,由于控制器里有参数存储功能,当能够确保测量端控制器里的参数与当前设置一致时,可不再进行“参数输出”操作。

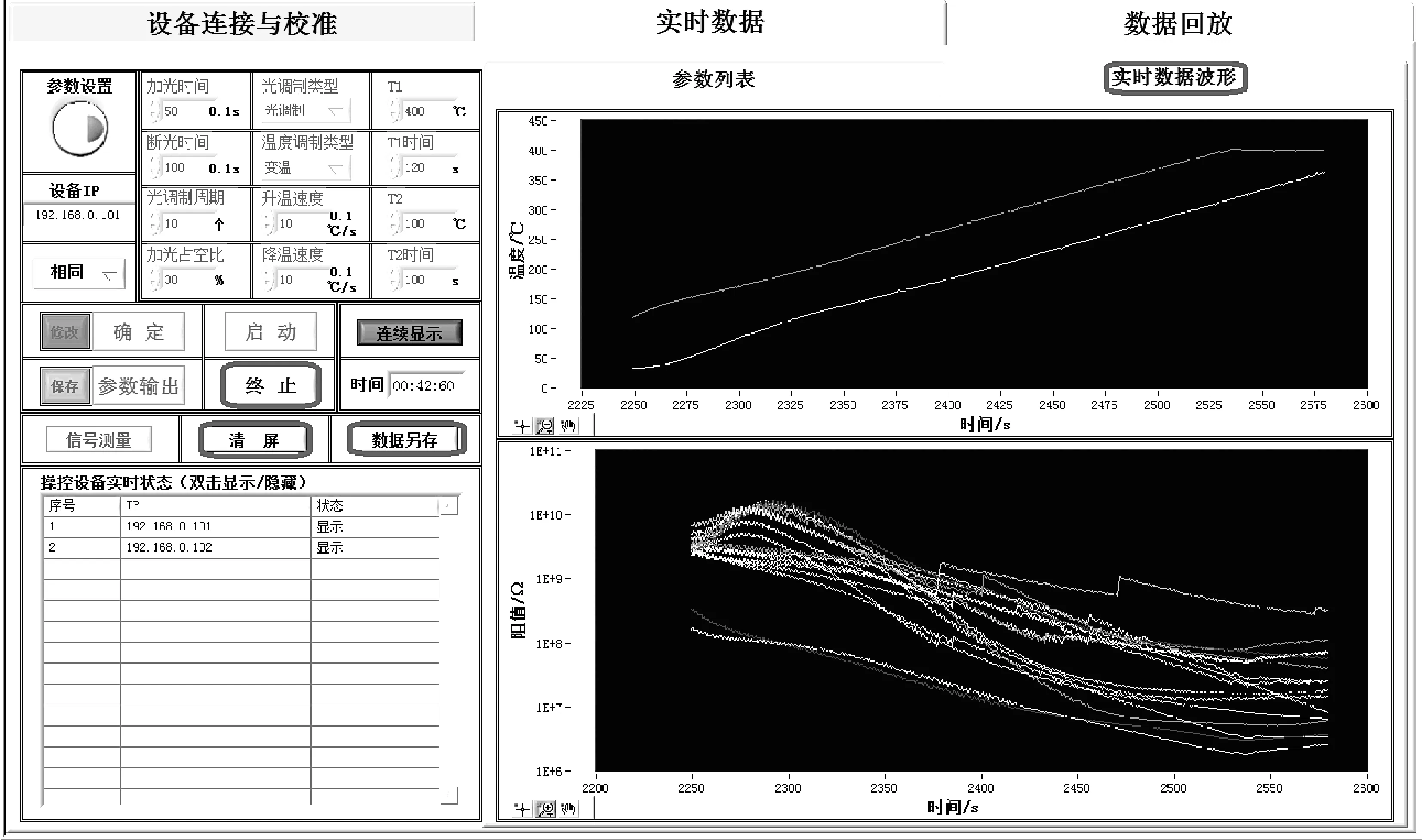

设置测量参数后,通过点击“启动”按钮即可启动测量,如图11所示。此时可通过点击右侧的“实时数据波形”观察测量数据。点击“终止”按钮结束测量,此时测量数据会自动保存在设置路径文件夹中,文件名格式为“保存时间”+“设备IP地址”。测量过程中点击“清屏”按钮可清除当前的测量数据,测量数据会自动保存到“保存数据”文件夹里。当测量时间连续超过10 h,系统会自动执行“清屏”操作。测量过程中点击“数据另存”按钮可将当前数据保存到设置文件路径下,此时测量数据并不会被清除。

图11 实时测量参数

通过“读取模式”可选择回放单个文件或批量文件。当要回放单个文件时,先选择读取模式为“单一文件”,然后点击“文件选择”按钮,在弹出的窗口中选择要回放的文件,最后点击“读取文件”按钮,测量数据及其测量参数就分别显示;当要回放多个文件时,首先确认在存储路径文件夹中只有回放的测量数据文件,然后选择读取模式为“文件夹文件”,最后点击“读取文件”按钮,测量数据及其测量参数就分别显示在各个区域中。

4 结论

本文设计的测试平台硬件采用STM32微处理器为核心,控制软件采用LabVIEW为实现语言。经测试,该测试平台硬件与控制软件具有良好的协调性和稳定性。硬件控制电路采用双闭环设计,在加热过程中保证了热敏传感器的环境温度稳定,同时采用多档位设计,利用微处理器采样值自动切换档位,使输入模拟电压大小值始终保持在线性区间范围内,提高了采样精度。控制软件具备参数配置、设备动态添加、实时曲线绘制和回显等功能,既满足当前使用主要需求,又为后续传感器参数校准提供数据支撑。