数字化设计成果移交过程中自动化优化技术

2021-09-07孙东辉吕征宇

孙东辉,陈 粤,吕征宇

(1.上海欣能信息科技发展有限公司,上海 200025;2.国网上海市电力公司经济技术研究院,上海 200233)

1 数字化设计模型现状

2014年上海土地规划局规定,除重点地区和敏感区域外,建筑高度超过100 m或地上建筑面积超过10万m2的商业、办公、酒店等,并对城市空间影响较大的大型公共建筑建设工程必须进行数字化设计[1-2]。自数字化设计要求提出以来,上海市新投入的输变电工程已采用数字化设计的方式,积累了大量数字化设计成果。与此同时,在运检管理技术工作中的数字化管理需求也逐渐提上了日程。国网上海市电力公司运检部根据已有的标准规范和管理办法,吸收了数字化移交成果的优点并结合BIM技术[3],制定了基于IFC标准的数字化设计模型移交管理办法,逐步开展了新投入变电站数字化设计模型移交工作。在此背景下,国网上海市电力公司运检部根据已有数字化设计模型开展自动化转换研究,通过吸收研究过程中大量优化数据,积累一定的经验,并取得显著成效。

2 数字化设计模型与数字化输变电管理模型对比

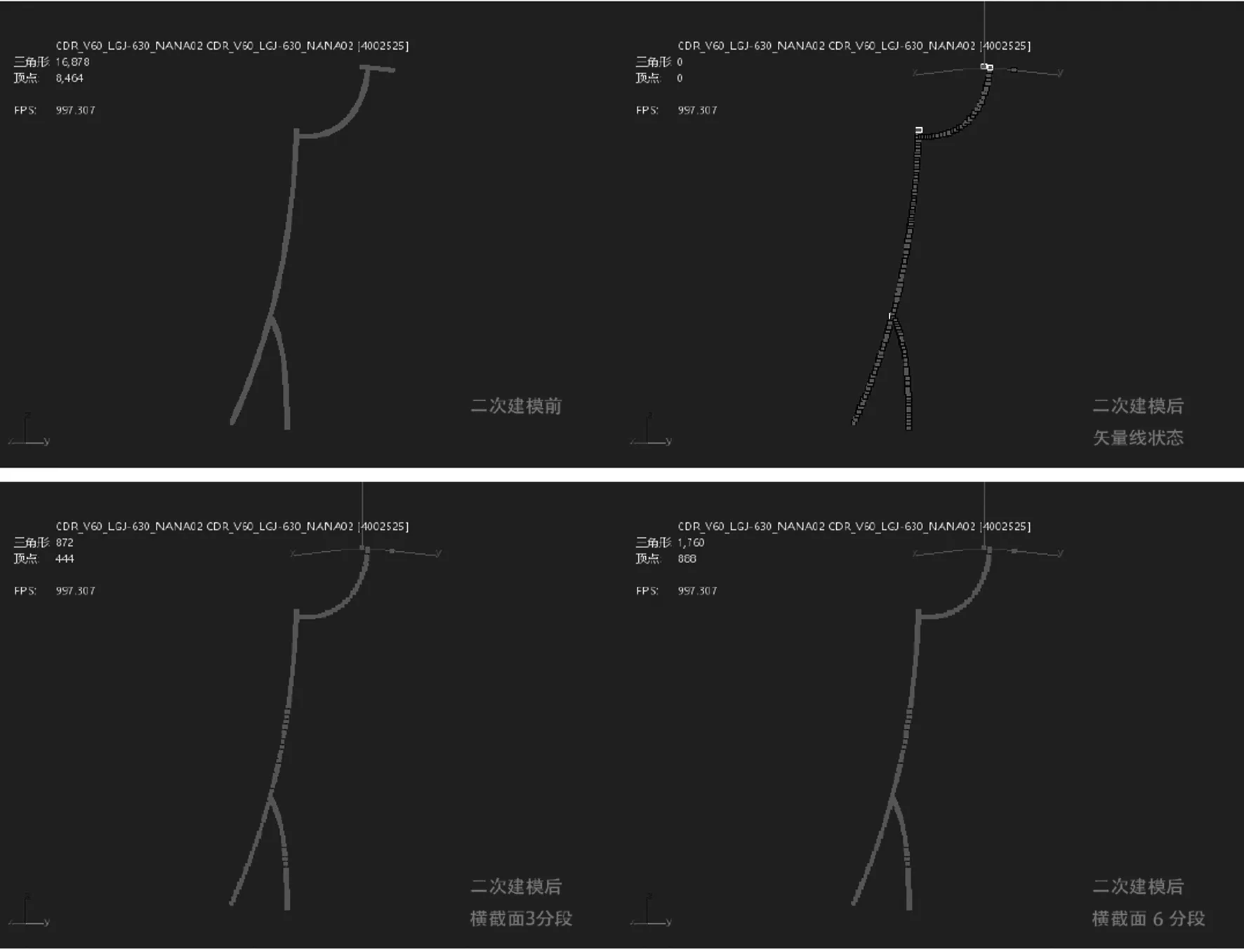

数字化设计模型多使用以Revit为代表的BIM软件建模,其模型构建是一个参数化的过程。模型的主要目的是为了方便工程信息管理,定位为整合工程生命周期中所需求的信息展示。便于工程设计及建设期间进行材料用料管理,工程造价评估等工程数据验算。Revit建模软件使用Autodesk Generic材质为模型添加纹理。数字化设计模型可以直接导出多边形格式的模型[3]。数字化设计模型导出后面数较多,材质在展示平台中无法识别。展示时流畅度及美观度与数字化输变电管理模型差距巨大。运检数字化输变电管理模型多使用以3DS Max为代表的多边形建模软件(本文论述实现过程依托3DS Max软件Script脚本)。

模型以展示外观为主,不具备数字化设计模型信息管理的功能,但模型细节可控性强。在管控展示平台中,数字化输变电生产管理模型运行流畅,模型外观与现实场景保持一致,便于管控平台用户结合实际生产使用。因此,在不考虑模型展示效果的前提下,着重优化模型面数和材质是能够快速将数字化设计模型导入管控展示平台中,实现在生产、运维和检修阶段中进行使用。

3 自动化二次建模方案

3.1 模型面数二次建模处理方案

3.1.1 截面挤出类型构件

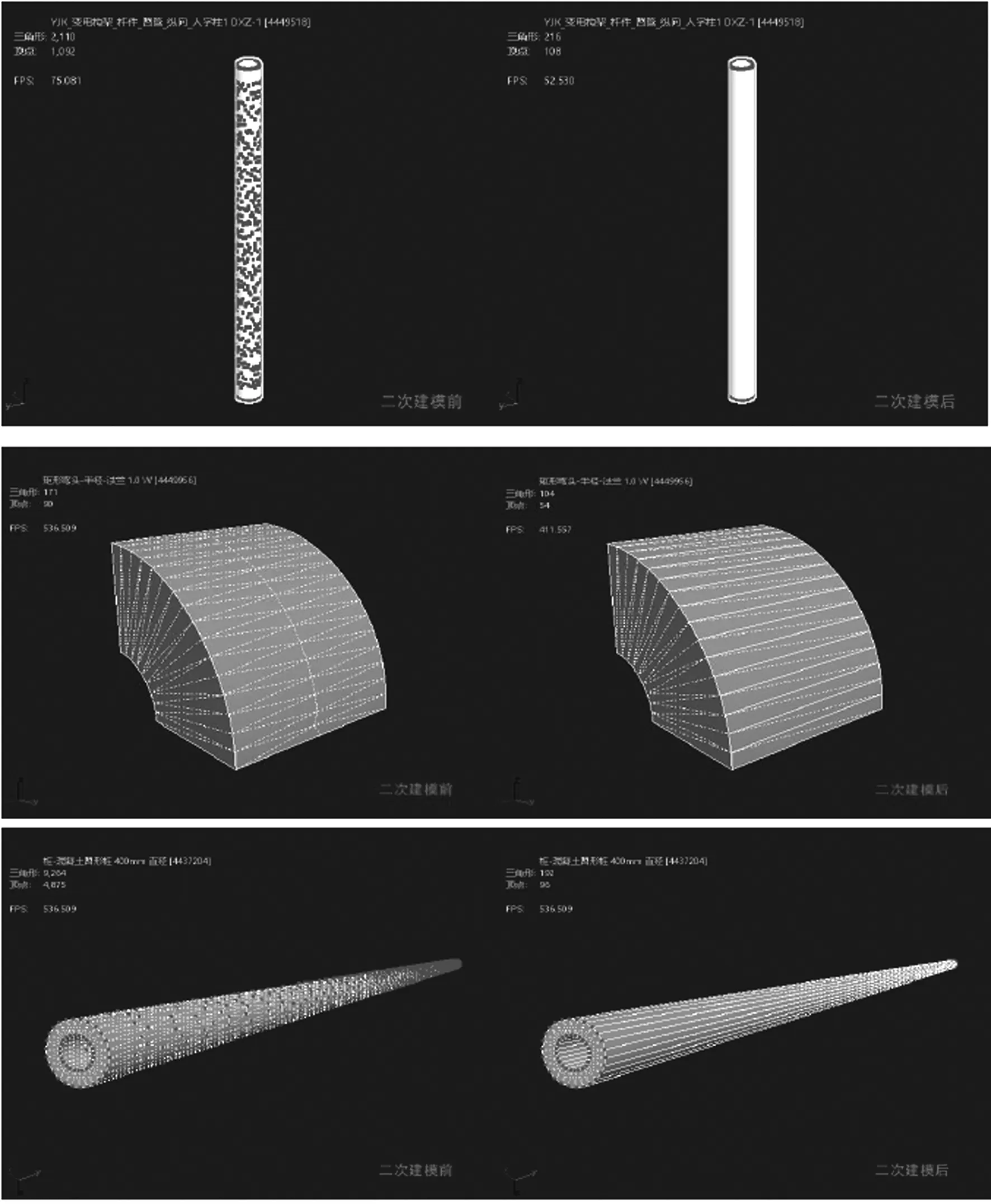

在Revit模型中,有许多构件的生成方式类似于3DS Max软件中的挤出命令。鉴于构件生成长短的差异,Revit导出编辑多边形构件面数往往是3DS Max软件中以同样方式生成的可编辑多边形面数的数倍甚至数百倍。截面挤出类型构件二次建模前后比较如图1所示。截面挤出类型构件二次建模前后数据对比如表1所示。

图1 截面挤出类型构件二次建模前后比较图

表1 截面挤出类型构件二次建模前后数据对比

在大量优化过程中发现,挤出类型的构件在优化过程中仍有规律可循,其特点如下。

(1)构件命名中第一段字符一致者,其生成方式基本一致。

(2)在转换为可编辑多边形后,在多边形层级命令下。

(3)挤出构件首尾两端,面ID分别是1和2。

(4)挤出构件首尾两端的多边形结构规整,可依两端多边形重新构建模型。

依据这些特点,可制定优化方案如下。

(1)可依照模型结构及名称,由脚本选出所有挤出类型的构件。

(3)将单个构件转换为可编辑多边形,删除首尾两端以外其他的面,然后使用桥接或挤出命令对模型进行重新构建,并重新设定构件的平滑组。

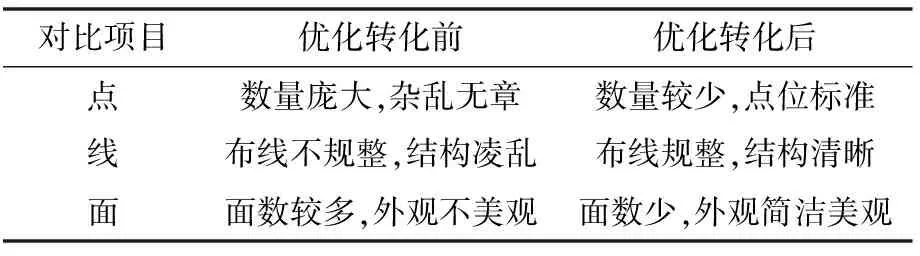

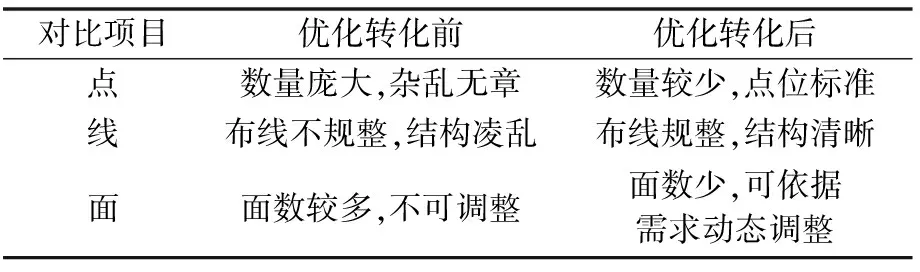

3.1.2 线缆或软管类型构件

在Revit导出模型中,有许多线性构件会被转换为可编辑网格导出。由于线性构件的特殊性,Revit导出构件面数会是3DS Max软件中以样条线方式生成的可编辑多边形面数的数十倍甚至数万倍。而且,在3DS Max软件中使用可渲染样条线方式制作的线性对象,可以根据需要动态修改横截面边数,达到最佳展示效果。

线缆或软管类型构件二次建模前后比较如图2所示。线缆或软管类型构件二次建模前后数据对比如表2所示。

图2 线缆或软管类型构件二次建模前后图

表2 线缆或软管类型构件二次建模前后数据对比

在进行线性构件优化过程中发现,Revit软件生成的线性模型其特点如下。

(1)复合线性构件装换可编辑多边形后,每条线为一个标准元素。

(2)多数情况下,Revit线性构件几何体的两个端面均由24个顶点构成。

(3)在构成线性构件端面的多边形顶点集中,任何一个顶点到其他顶点的距离最大值为该线性部件的线径。

(4)在可编辑多边形状态下,线性部件转折处截面顶点数大于其他非转折处截面顶点数。

依据这些特点,可制定优化方案如下。

(1)测量线性构件端面直径获得数据R;设定线性构件线缆转折处最小顶点数阈值N。设定线性构件转折点之间的最小距离阈值L。

(2)将线性构件几何体由可编辑网格转换为可编辑多边形。

(3)依照距离首顶点的距离,索引几何体元素的所有顶点集进行排序。

(4)按照筛选出来的数据,从顶点集中依次选出转折处顶点集。求顶点集中心坐标值。判断依据为:顶点集合中相互之间距离不大于R且集合中元素数量不小于N的子顶点集。

(5)依照算法获取到的顶点集中心坐标集,筛选出相互之间距离大于L的点,重新生成样条线。

(6)自动设置样条线的长度、分段、材质和UV。

3.2 模型材质转换

3.2.1 纹理材质对应转换材质库

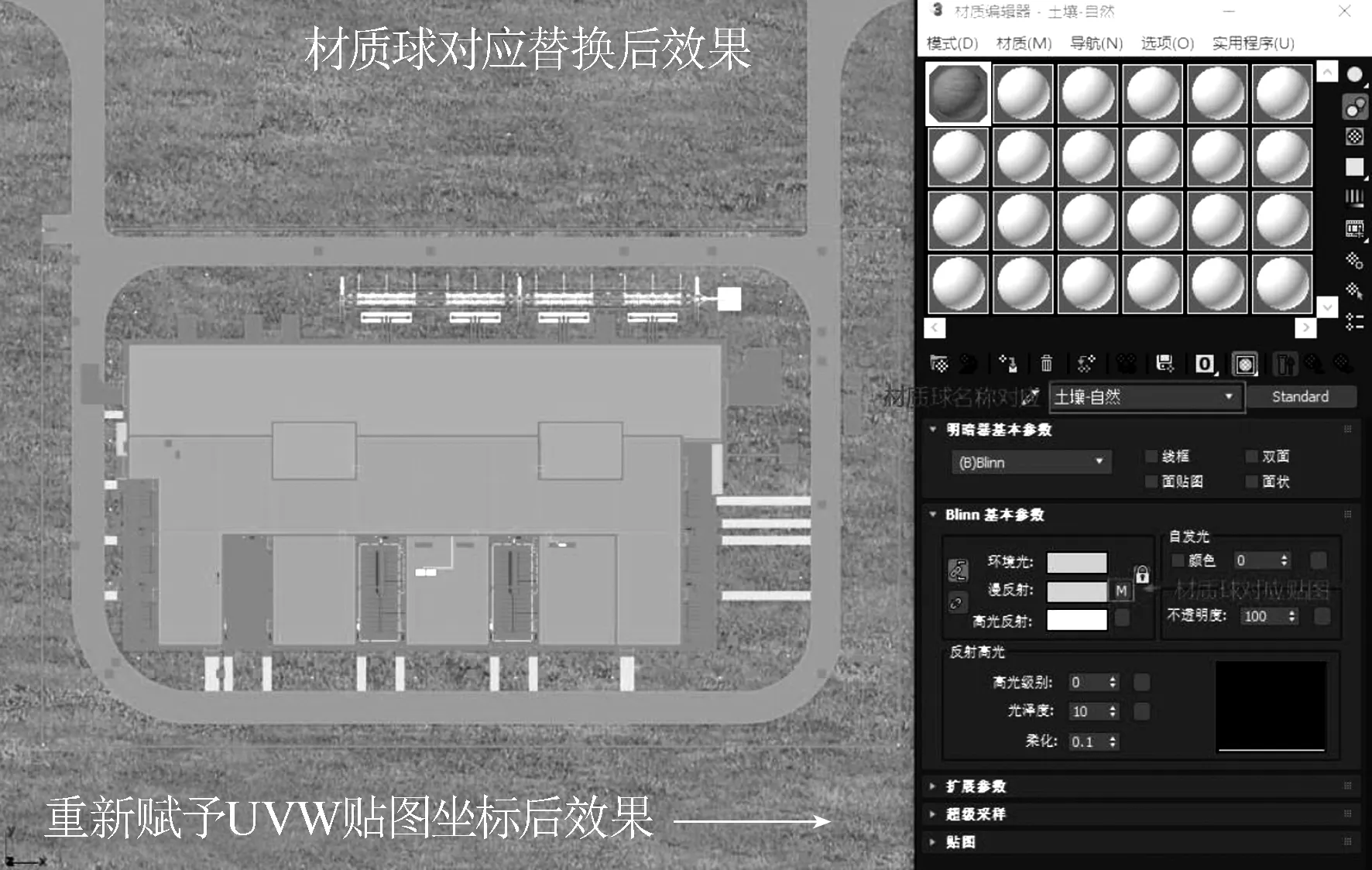

Revit软件DS导出模型中,所有几何体的材质类型均为Autodesk Generic类型的材质。在导出过程中材质球名称信息恒定不变。在Revit模型导入3DS MAX软件后,可在3DS MAX软件中建立对应材质库,并根据材质球名称建立对照关系。

因此,要求在Revit软件中建模时,材质命名需要依照规范进行。在标准的命名规范下,则可以批量根据材质球名称,自动使用3DS MAX软件材质库中的材质球替换导入材质,并重新赋予几何体UVW贴图坐标,以达到提升模型美观度的效果。

一个Revit电站导出文件中的典型材质球效果如图3所示。材质球对应替换后效果如图4所示。

图3 一个Revit电站导出文件中的典型材质球效果

图4 材质球对应替换后效果

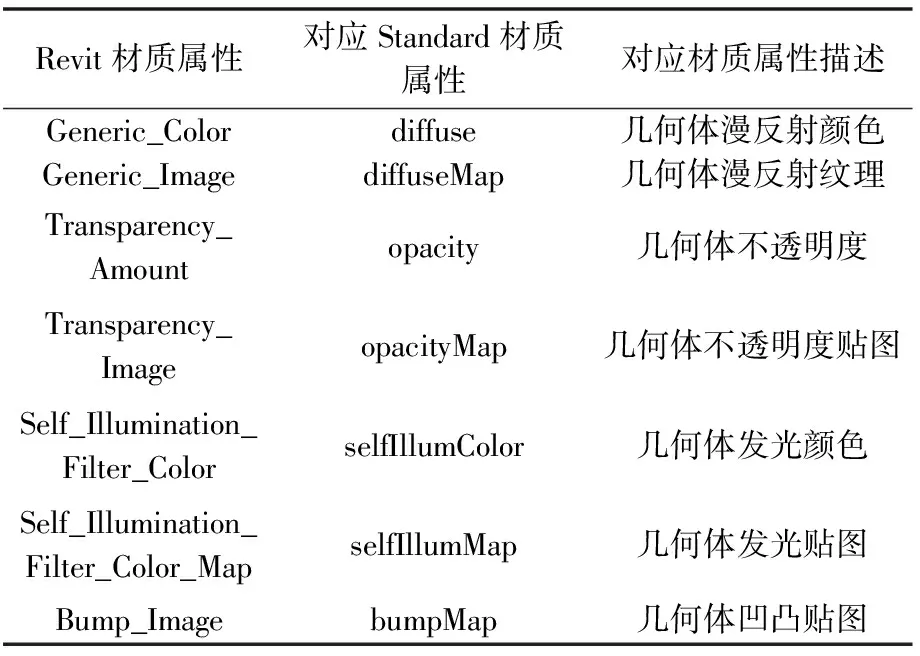

3.2.2 Revit几何体材质转换Standard材质球

对其他未进行标准命名的材质球,则无法进行材质自动化替换。在研究过程中,为保证Revit模型色彩效果在展示平台中正常展示,则需要对材质球中的色值或贴图进行提取,并使用提取到的数据生成3DS MAX所使用的Standard材质。在以往的工作中,这些步骤通常由人工完成。这形成了替换材质球工作量庞大,并且替换过程中容易出错的问题。因此,使用插件进行材质球自动化转换工作是非常有必要的。在详细检索Revit材质参数,并进行研究后,总结部分重要对照关系如表3所示。

表3 Revit材质与3DS MAX Standard材质关键属性对照表

由表3中所描述的部分参数汇总可得出,Revit材质具备直接转换为3DS MAX Standard材质球的基础,因此可直接通过Script脚本进行转换。由于Revit软件内部固有的参数化纹理无法导出,因此使用插件自动转换可以实现数字化设计模型在管控平台中快速展示,但并不能完全达到数字化设计模型在Revit软件的显示效果。另一方面,Revit软件在建模时并不注重对材质进行深化编辑。因此,如需提高转换后的材质效果,则需要对数字化设计模型材质的设定提出新要求。

4 自动化二次建模的效率提升及经济效益

自动化二次建模技术在数字化设计模型向数字化输变电管理模型转换的工作过程中极大地减轻了人工优化的工作量,提升了转换工作的效率,使得数字化设计模型能够快速在生产、运维和检修阶段中进行使用,可从一定程度上提升电网运维管理、设备检修、数字化建模数据采集过程中的安全性。

在经济效益上面,利用数字化设计成果进行自动化二次建模,所需的建模成本较人工优化大幅度降低。以单个220 kV变电站建模为例,使用自动化脚本优化每个电站可节省的人工成本20人/天,缩短工期30%。同时自动化优化在数字化设计模型向数字化输变电管理模型转换的工作过程的大量应用,必将会在电力行业产生深远的影响,带来极为特殊的意义。