基于中压联合汽门的330 MW机组大流量供热控制策略研究

2021-09-07黄守文

袁 博,黄守文

(马鞍山万能达发电有限责任公司,安徽 马鞍山 243051)

中压联合汽门是将中压主蒸汽门与中压调节汽门合并为整体的结构。中压主蒸汽门为单座型并带有预启阀,该预启阀的作用是为了使主蒸汽门上下压力平衡、减少提升力。在主蒸汽门的阀碟上还有小孔,以确保在调节汽门漏汽时也能顺利地打开主蒸汽门。中压调节汽门动作原理与高压主蒸汽门类似,也是在汽轮机建立起安全油压、发出挂闸信号并继续升高启动阀后的油压时,油动机下部有了足够的力量即克服弹簧的推力将门打开[1-2]。泄压时依次将主蒸汽门与调节汽门一道关闭,防止汽轮机发生超速事故。

1 事故概况

安徽马鞍山万能达发电有限责任公司3号、4号汽轮机为上海汽轮机厂生产的N300-16.7/538/538型亚临界、一次中间再热、双缸双排汽、单轴、反动、凝汽式汽轮机,该机组是上汽在西屋引进考核型300 MW机组基础上的深度改进优化型,厂内产品代号为K156,两台机组均于2006年投产。

2015年和2016年公司对3号、4号机实施了低压缸通流改造,机组铭牌功率增加至330 MW,机组型号变更为N330-16.67/538/538。

2016年,公司完成了3号、4号机增加供热项目改造,供热管道分别自3号、4号机中主门前再热热段管道接出,经减温减压后汇至3号、4号汽机厂房外的分汽缸后供出,供汽压力2.2 MPa、供汽温度380℃,平均流量60~80 t/h,最大流量120 t/h。

2019年,马鞍山慈湖开发区新增工业用汽需求,要求公司二期单台机组在满负荷到最低40%THA调峰负荷的区间具备抽汽流量达300 t/h、抽汽压力达2.75 MPa的能力,故需要对中调门进行改造,整体更换为含中主门和大、小中调门的一体式结构的联合汽阀,通过中调门调节来维持抽汽压力,满足机组从机侧再热热段抽汽供热的目标。

2 结构特点

2.1 结构介绍

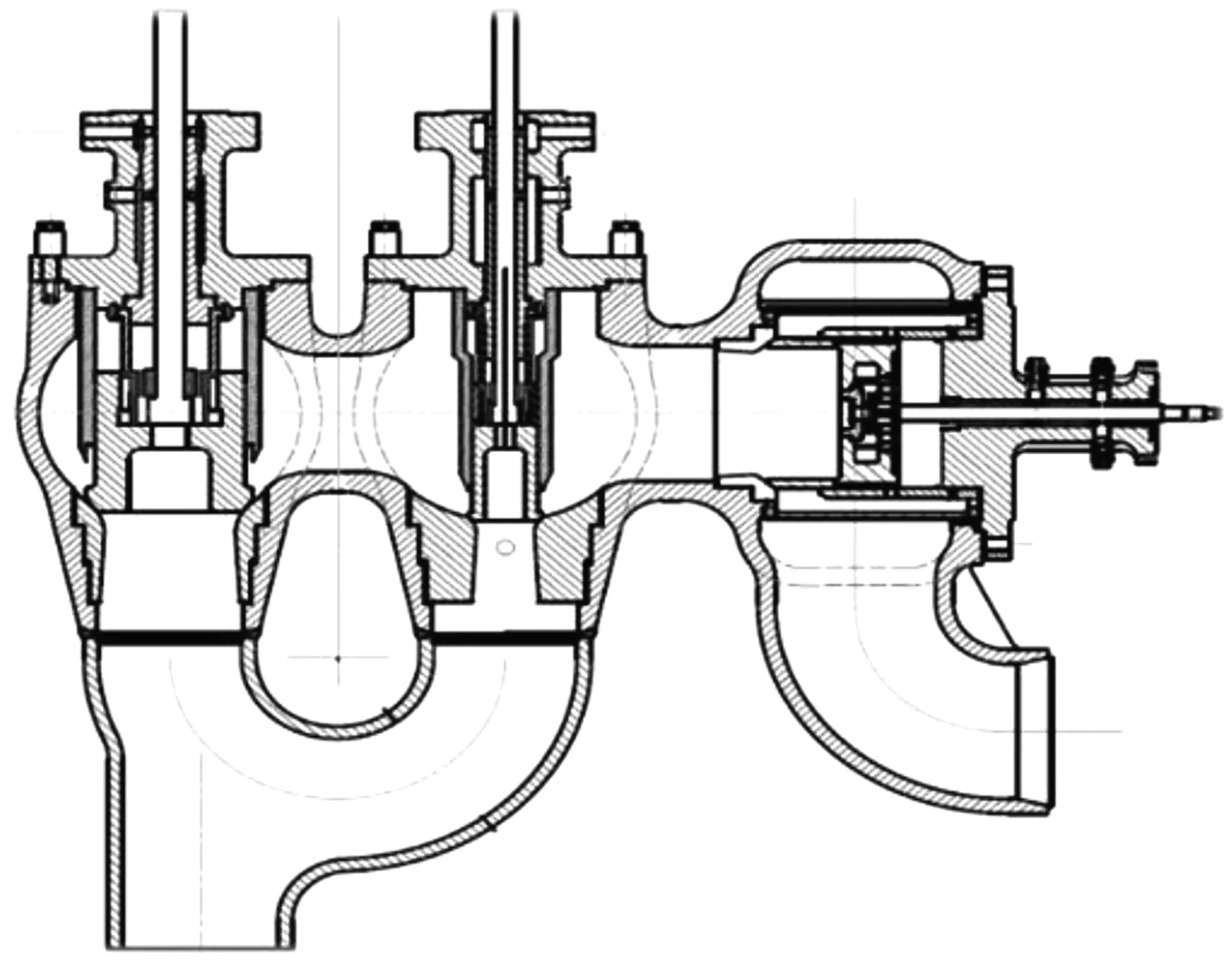

新设计的中联门仍然分为左右两侧,单侧中联门由1只主汽阀,一大一小2只调节汽阀以及阀壳主体组成,如图1所示。主汽阀与调节汽阀主要部件有:阀杆、预启阀芯、主阀碟、阀座、阀碟套筒、汽阀套筒及阀盖等部件组成。同时再热蒸汽热段母管新增一路引出管道,经过电动闸阀、气动止回阀、电液快关阀、流量计,以及减温减压器等设备后,接至供汽联箱。两侧小中调门(1号,2号阀)设计公称直径均为220 mm,大中调门(3号,4号阀)设计公称直径均为420 mm,保证两侧进入中压缸的流量平衡。

图1 中压联合汽门剖面图

2.2 特点介绍

与传统中压汽阀1+1结构不同,该中联门由1个主汽阀和2个调节汽阀组成。纯凝运行时,大小调节汽阀同时开启,保证整个联合汽阀仍具有低压损的流动特性。当需要深度调节,大量外供高品质蒸汽时,大调节阀处在关闭状态,由具有深度调节能力的小口径调节阀,通过行程开度的变化实现对外供蒸汽的流量控制,可实现阀序间的无扰切换,满足机组启停等特殊工况下安全运行要求。与传统的中压再热联合汽阀一致,改进设计的中压再热联合汽阀阀内蒸汽的工作温度为535~540℃,蒸汽最高工作压力为3.5 MPa。

3 安全控制策略

由于中调门参与调节,提高了再热母管压力;大流量抽汽,汽轮机中低压缸进汽量明显减少,这些参数的改变,必将影响汽轮机的安全运行,所以保护汽轮机是控制策略研究的首要课题。为此,增加了以下保护限制。

3.1 切除供热的触发条件

以下任一条件触发,切除供热(以保护汽轮机为第一要素,稳定机组运行为基础)。

(1)汽机脱网;

(2)OPC动作;

(3)汽机跳闸;

(4)RUNBACK运行;

(5)热再母管压力大于4 MPa;

(6)机组负荷低于120 MW;

(7)快关阀两端差压反向(减温、减压后供热压力大于抽汽压力0.1 MPa);

(8)锅炉MFT;

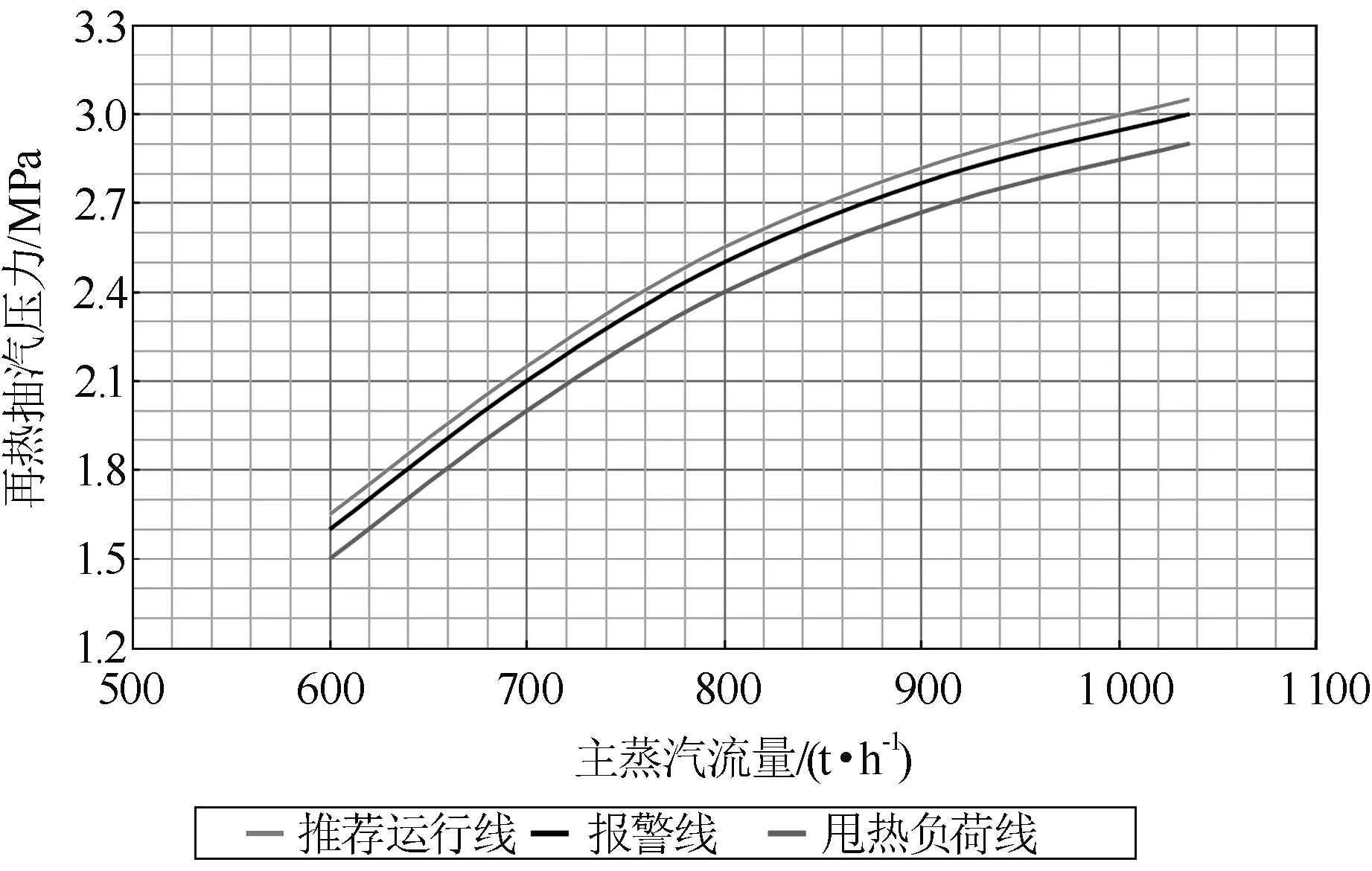

(9)热再热蒸汽压力限制(为了保护高压缸叶片安全,对不同主蒸汽流量下的热再热蒸汽压力作出限制,再热抽汽压力需要按照图2所示限制值运行,再热抽汽压力低于报警线时报警,低于甩热负荷线时延时3 s切除供热);

图2 3号和4号机再热压力保护曲线

(10)低压缸末级叶片保护(低压缸进汽压力低于0.2 MPa时报警,并切换为供热手动控制模式,低压缸进汽压力低于0.17 MPa延时3 min切除供热);

(11)同时提供手动切除供热功能以及保护供热管道的供热管道减温、减压后蒸汽温度大于420℃切除供热功能。

3.2 设置中调门最小开度指令限制

自动/手动方式下均设置中调门指令下限为43.5%,对应中调门1号、2号阀(小阀)最小开度限位为38 mm,保证通过中低压缸的蒸汽流量约300 t/h。

3.3 设置中调门指令闭锁

(1)以下任一条件,中调门闭锁关:供热状态自动方式下,低压缸入口压力低于0.2 MPa;供热状态自动方式下,中调门自动调节输出达下限值43.5%。

(2)供热状态自动方式下,热再热压力低于报警值,中调门闭锁开。

3.4 供热切除后中调门超驰开

供热状态时,单独某条供热管道线路切除后,切除供热抽汽自动回路至手动控制,中调门以每分钟40%的速率打开,全部中调门全开或150 s后恢复。恢复后运行人员方可操作中调门阀位增减或投入抽汽自动控制。

3.5 增加中主门及中调门松动试验逻辑

增加中主门及中调门松动试验逻辑,提高可靠性。

(1)增加中主门松动试验逻辑,中主门松动试验通过试验电磁阀进行,复位方式有:开度<85%、10 s后复位或按“复位”按钮。

(2)修改中调门松动试验逻辑,如中调门开度小于90%,则“关闭”按钮无效,即供热工况下不进行中调门松动试验。

3.6 增加OPC动作信号和手动控制信号

增加的中调门OPC动作和AST跳闸通过OPC电磁阀和AST电磁阀控制油路来实现,同时在中调门控制VPC卡端子板上接入OPC动作信号,保证OPC动作时将中调门指令置零。

在增加的中调门VPC卡端子板上接入手动控制信号,保证1号DPU故障时可通过2号DPU的中调门手动操作指令进行控制。

3.7 增加光字牌报警

增加以下光字牌报警,提醒运行人员注意。

(1)供热抽汽退出;

(2)供热减温水电动总门、减压调节阀故障;

(3)高排压比大于3.9(调节级后压力÷高排压力),报警后由运行人员根据其他供热监视参数决定是否切换为手动控制模式,是否切除供热;

(4)热再热蒸汽母管压力大于3.8 MPa;

(5)供热抽汽压力波动大。

4 自动控制策略

4.1 大流量供热机组启动至运行各阶段汽轮机各阀门的控制方式

大流量供热机组启动至运行各阶段汽轮机各阀门的控制方式具体如下。

(1)挂闸至2 900 r/min,高主门控制转速,高调门、中主门、中调门全开;

(2)2 900 r/min至并网,高主门全开,高调门控制转速,中主门、中调门全开;

(3)并网至供热前,高主门全开,高调门控制电负荷,中主门、中调门全开;

(4)机组供热后,高主门全开,高调门控制电负荷,中主门全开、中调门调节维持热再母管压力(抽汽压力)。

4.2 中调门的控制方式

中调门的控制方式具体如下。

(1)机组纯凝运行时,中调门4个调阀采用单阀运行方式,同步开启和关闭,并且只有全开和全关两个状态,不调节再热抽汽压力。

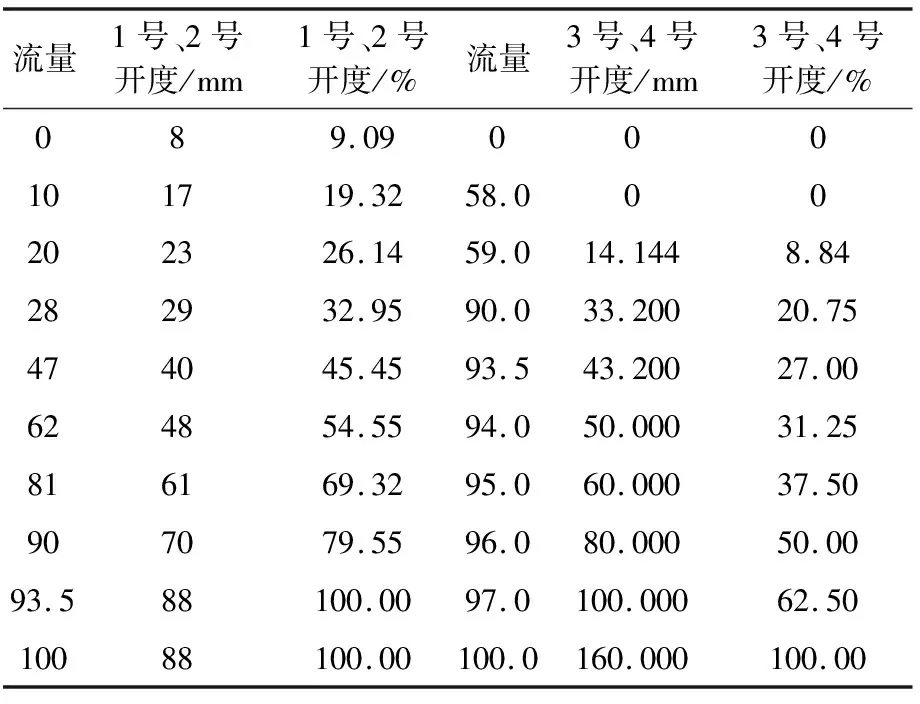

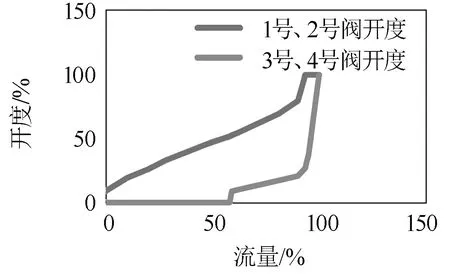

(2)机组供热运行时,4个中调阀采用顺序阀运行方式,根据供热需要对再热抽汽压力作出调节。阀开度与其流量如表1所示。顺序阀运行方式下1号、2号阀两个小阀同步开启和关闭,3号和4号阀同步开启和关闭,1号、2号阀和3号、4号阀通过设置合适的重叠度,保证良好的调节性能,如图3所示。

表1 阀开度与其流量对照表

图3 阀开度与其流量对曲线

4.3 供热抽汽控制

(1)当“1号抽汽投入”与“供热1号电动隔离阀已开”与“1号液动快关阀”已开同时满足时,画面弹出“1号管道处于供热状态”,解锁中调门控制,进入抽汽手动控制,按“阀位减”按钮,中调门1,2,3,4根据重叠度开始关闭,抽汽压力上升,按“阀位增”按钮,中调门1,2,3,4根据重叠度开始打开,抽汽压力下降。

(2)“2号抽汽投入”与“1号抽汽投入”相同,投入“抽汽自动”,手操器“A”亮,进入抽汽自动控制回路,中调门1、2、3、4根据重叠度由抽汽PID自动控制,以热再热蒸汽母管压力(4UPT2515B、PT2515C、HRPR三选中值)作为被调量跟随抽汽压力设定值,抽汽压力设定值设计自动低限与高限,低限制值为再热压力运行报警值-0.05 MPa,高限制值为再热压力运行限制值加上1.8 MPa。

4.4 供热管道切除中调门压力调节自动条件

供热管道切除中调门压力调节自动条件(以下任一),具体如下。

(1)汽机脱网;

(2)汽机OPC动作;

(3)汽机跳闸;

(4)汽机RUNBACK运行;

(5)机侧再热器母管压力>4 MPa;

(6)电负荷低于120 MW;

(7)再热器母管压力变送器故障;

(8)低压缸入口压力低于0.2 MPa;

(9)再热压力低于报警曲线规定值;

(10)供热管道非供热状态;

(11)中调门指令与中调门反馈偏差大于10%;

(12)抽汽压力给定值与再热器母管压力偏差大1.0 MPa;

(13)手动切除自动方式。

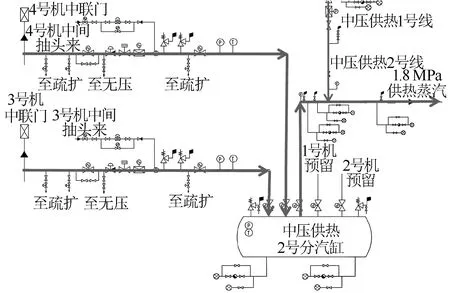

4.5 高再供热减温减压控制逻辑(以2号线为例)

根据热用户要求设置2号高再供热减温减压压力和温度给定值,自动调整供汽压力和温度如图4所示。

图4 中压供热2号线流程图

4.5.1 压力控制逻辑

(1)控制方式。根据2号抽汽供热减温减压器后蒸汽压力(三选中)进行调节。

(2)给定值:范围1.8~2.5 MPa。

(3)电动减压阀关条件:减压阀后蒸汽温度>420℃。

(4)切手动条件:2号抽汽供热减温、减压装置后蒸汽压力1,2,3 偏差达±1 MPa;2号抽汽供热减温减压装置后蒸汽压力信号品质坏;2号抽汽供热抽汽回路退出;2号抽汽供热电动减压阀位置反馈与指令偏差达±20%;2号抽气供热电动减压阀位置反馈品质坏。

4.5.2 抽汽温度调节

根据2号抽汽供热减温减压装置后蒸汽温度(三选平均)进行调节,达到控制抽汽温度的目的,减温调节回路中,以减温、减压装置入口蒸汽温度作为前馈调节信号。

(1)关条件:2号抽汽供热抽汽系统退出

(2)切手动条件:2号抽汽供热减温、减压阀出口蒸汽温度与设定值偏差达±30℃;2号抽汽供热减温、减压阀出口蒸汽温度品质坏;2号抽汽供热供热抽汽回路退出;2号抽汽供热减温调节阀位置反馈与指令偏差达±20%;2号抽汽供热减温调节阀位置反馈品质坏。

5 结语

基于对中压联合汽门的330 MW机组大流量供热控制策略的深入研究,实现了中压联合汽门供气与纯凝间多级调节能力的无扰切换。既有效地解决了低负荷时供气流量稳定的问题,又能维持机组正常运行的抽汽压力。再加上大量保护逻辑的加持,增强了系统的可靠、稳定性。确保机组安全稳定运行。