长庆油田计量监测技术的研究与应用

2021-09-07解肖华刘家麟

刘 祥,解肖华,刘家麟,付 兵,席 宁

(中国石油天然气股份有限公司长庆油田分公司第五采油厂 数字化与科技信息中心,西安 710016)

1 研究背景

随着油田生产规模不断扩大,稳产增产对油田生命周期的延续至关重要。要做到动态配水合理配注,必须实时准确地记录油井动液面、井口原油含水率、油井产液量等生产数据,探索油井的出油周期。目前,油田单井动液面、含水率、产液量分析工作主要采用人工测量的方法完成,人工检测通常间隔几天甚至更长时间,不能实时反映油井的生产状态。另外,人工检测操作过程复杂,数据分析费时费力。在油井分散、含硫化氢或恶劣的天气情况下,人工检测劳动强度及安全风险性大,传统的人工检测法无法进行在线精确测量,不能满足智能油田发展需求。传统的检测设备由于测量结果不稳定、价格过高等原因,一直没有得到很好的推广应用。按照当前长庆油田数字化转型智能化发展的迫切需求,急需完善计量监测技术,实现油井数据实时在线监测、高效智能分析、降低现场劳动强度及生产安全风险。

2 长庆油田计量监测技术的类型

针对采油作业区油井计量手段欠缺、管理难度大的问题,长庆油田创新计量技术,优选计量设备,从动液面、含水率、产液量3 个方面开展研究与实验,实现数据自动采集,确保数据准确可靠。

2.1 油井动液面监测技术

长庆油田主要采用声波接箍法和全程算声速方法,在多类型液面中自动提取有效的动液面数据,达到可靠的精度要求。

2.2 井口原油含水率监测技术

采用微波、射频法相结合的技术对原油进行含水率检测,创造合适的测量环境便于探头正常工作,达到可靠的精度要求。

2.3 油井产液量监测技术

采用温差计量法,利用介质流量与温度差成反比的原理计算出单井的产液量,同时测量介质温度和管道压力,并实现温度、压力、产液量数据的远程传输。

3 长庆油田的主要技术成果

3.1 油井动液面监测技术

利用油井套管环空伴生气或压缩气体,通过可控声爆产生特定频谱的次声波,声波沿油套环空传播,经过接箍和液面产生反射回波,微音器将回波信号输入嵌入式进阶精简指令集设备(Advanced RISC Machine,ARM)井口仪表,ARM进行频域信号处理。或就地计算动液面值,或数据分包、加密、传输,采用通用分组无线服务技术(General Packet Radio Service,GPRS)外网或无线远程终端单元(Remote Terminal Unit,RTU)内网传输至后台监控服务器,实现油气井动液面和套压实时动态监测。

现场安装动液面监控装置12 套,数据回传至数据采集与监视控制(Supervisory Control And Data Acquisition,SCADA)系统,同步开发了数据监控界面,实现了动液面数据实时在线监控、趋势曲线查询。将配套的Web 界面嵌入SCADA 系统,如图1 所示。根据动液面在线监测界面,可以实时查看动液面、沉没度、套压数据及变化曲线,对照任意动液面数据,查看对应的原始液面、节箍波形图,如图2 所示。

图1 井口测量数据展示界面

图2 动液面、沉没度曲线

为了检验动液面测量的精度,将仪表测量数据与人工测量数据进行比对,可以看出12 口井的动液面测量误差最大不超过100 m,满足应用需求(见表1)。

表1 动液面数据比对表

3.2 原油含水率测量技术

以电磁波为探测手段,通过发射装置,将恒幅、稳频的电磁波发射到含水原油中,根据油中含水量的差异,介质吸收的波能量不同,探测装置将因原油含水量差异而引起吸收电能不同的信号传送到监测器。经处理、放大、线性校正后输出,随油中含水量而变化的标准电信号经单片机处理,显示油中的含水率。

现场安装井口含水设备12 台,数据回传至SCADA 系统,配套开发了数据监控界面,实现了含水数据实时在线监控、趋势曲线查询。根据含水率数据可以看出油井含水的变化趋势,将其作为采油生产采取精细化注水措施的依据。为了检验含水率测量的精度,将仪表测量的数据与人工取样化验数据进行比对,12 口井的含水率测量误差最大不超过5.1%,满足采油生产工艺要求(见表2)。

表2 含水数据比对表

3.3 油井产液量计量技术

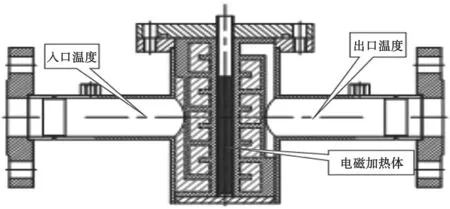

井口计产监测技术采用温差法计量产液量,流经井口计量装置的介质在加热功率的作用下温度升高,检测出装置出入口的温度差就能计算出介质流量,该技术原理如图3 所示。设计专用的热交换器,使加热体产生的热量快速交换到液体介质中,采用专用电路精确测量出入口的温差,保证产液量计量具有较高的精确度。

图3 油井产液量计量技术原理

现场安装井口计产设备8 台,数据回传至SCADA 系统,配套开发了计产数据监控界面,实现了计产数据实时在线监测、趋势曲线查询。根据产液量瞬时曲线,可以看出油井在计量期内的产液量变化趋势。作业区现场安装了8 套井口计产装置,用车载计量系统进行比对测试。经对比,8 套设备测量误差均小于7.5%(见表3)。

表3 产液量数据比对表

3.4 智能计量监测技术的集成应用

计量监测设备检测到的动液面、含水率、产液量等数据采用Modbus-RTU 方式通过无线传输到井场RTU,RTU 通过Modbus-TCP 传输到监控中心服务器,各终端就可以共享浏览计量数据,各自作出油井管理决策,数据传输模型如图4 所示。

图4 数据传输模型

为满足现场多路数据传输要求,长庆油田将相应井场常规RTU 升级为智能设备,实现了1 路RS485 端口多设备接入,数据传输更加稳定。长庆油田应积极开展SCADA 系统监控界面二次开发,推广应用智能RTU 管理系统。

4 长庆油田关键技术的创新点

(1)采用“微波+射频”测量方法,其属于一种最新的多相流测量技术,对全液流态、多相流态的含水量测量精度较高。

(2)创新设计了一种声波接箍法,应用全程算声速和多类型液面的自动提取,实现了动液面的远程在线监测。

(3)应用温差计量法,通过油、气、水三种介质对热量吸收程度的差异,计算出单井的产液量。

(4)井口测试装置集成动液面算法,对本地存储的数据进行分析,计算井下音速、动液面,将分析的结果存储在本地并发送到数据中心,降低数据处理的压力。

(5)升级智能RTU,利用现有网络将监测数据实时上传至SCADA系统,实现共享,达到直观且实时在线计量单井产量的目的。

5 结语

长庆油田实现了油井含水、动液面、产量等的自动采集、分析,准确率达到预期,增加了监测手段,降低了人工测试强度,技术分析决策更加及时高效。基于智能RTU 配套的间开控制功能,综合分析动液面、含水率、产液量,结合泵挂,确定最佳沉没度,为下一步制定最优间开制度、实现智能间开、节能增效创造了条件。目前,含水、计产设备功能有重复,下一步将在保证数据采集稳定准确的前提下实施设备整合集成,降低成本,便于后期规模推广应用。动液面、含水率、产液量数据实时采集应用,方便了油井测压、措施效果跟踪,为注水效果、油藏动态分析提供了实时数据支撑。