修井机安全钳刹车间隙识别与间隙调整

2021-09-04杨树成

杨树成

(大庆油田有限责任公司井下作业分公司,黑龙江大庆 163000)

0 引言

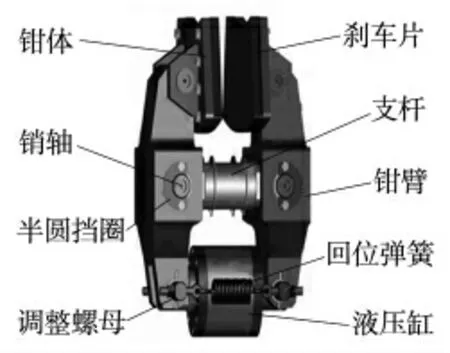

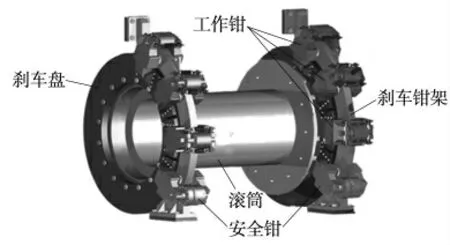

盘刹修井机安全钳主要由安全钳液压缸、刹车钳臂、刹车片、刹车片托架及连接销等部分组成(图1);安全钳液压缸由活塞、蝶形弹簧、壳体、间隙调整尾座、密封件五部分组成。安全钳液压缸充压对蝶形弹簧进行压缩,泄压时依靠蝶形弹簧的弹力使液压缸活塞杆伸出,活塞杆将蝶形弹簧弹力传递给刹车钳臂,最终实现刹车动作。随着安全钳刹车片的磨损和蝶形弹簧弹性能力的变化,安全钳刹车间隙会超出0.36~0.5 mm 的范围,所以日常设备巡回检查过程中要认真识别安全钳刹车间隙的变化情况,分析间隙变化产生的原因,并对刹车间隙进行及时调整。工作钳和刹车动作执行机构见图2、图3。

图1 安全钳

图2 工作钳

图3 刹车动作执行机构

1 修井机安全钳刹车间隙的状态识别

由于安全钳刹车片与刹车盘间摩擦表面较大且不一定平整,所以用量具不能准确量取刹车间隙大小。但是根据安全钳刹车钳的动力臂与阻力臂尺寸大小,可以计算和现场验证液压缸活塞杆在刹车与松刹两种状态下的伸缩尺寸,再依据活塞杆的伸缩尺寸间接确认安全钳的刹车间隙大小。

(1)不同生产厂家的修井机盘刹系统对安全钳刹车钳臂的动力臂和阻力臂设计尺寸有所不同,根据现场实地尺寸测量、计算和数据修正,如任丘博科和东方先科盘刹系统安全钳刹车时活塞杆的活动尺寸在3~5 mm(图4)。液压缸活塞杆伸缩尺寸越大,刹车间隙就越大,反之就越小。

图4 不同生产厂家的刹车钳臂比例差别

(2)盘刹安全钳蝶形弹簧在安装时有一定的预压缩,长时间使用后弹力会逐渐变小,在充压松开滚筒刹车时蝶形弹簧的压缩尺寸也就逐渐变大,即松开刹车时安全钳液压缸活塞杆缩回尺寸就逐渐变大。当活塞杆伸缩尺寸大于5 mm 时,必须对安全钳刹车间隙进行调整,并按照设计要求每12 个月对蝶形弹簧组进行更换,以免蝶形弹簧弹力不足和间隙过大导致刹车力矩严重不足(图5)。

图5 安全钳刹车时液压缸活塞杆的伸出长度

(3)正常情况下安全钳液压缸防尘油封在松开滚筒刹车时距离活塞杆头部倒角位置约15 mm,更换新的蝶形弹簧弹进行刹车测试时,如果发现液压缸活塞杆头部倒角位置接近或陷入防尘油封,说明防尘油封不在活塞杆上正常的密封位置,也就是新碟形弹簧弹力严重不足,被过度压缩。被过度压缩后蝶形弹簧更容易产生疲劳开裂和破碎,所以对安全钳进行维护时必须使用符合标准弹力要求的蝶形弹簧,以免造成修井机滚筒刹车力矩不足(图6)。并且在更换新的蝶形弹簧后,必须检查液压缸活塞的动作是否正常,液压缸防尘油封是否在活塞杆上的正常密封位置。

图6 安全钳液压缸活塞杆过度收缩和蝶形弹簧破损

(4)更换新的蝶形弹簧进行刹车测试时,如果发现刹车或松开刹车时安全钳液压缸活塞杆不动作或伸缩尺寸非常小,说明新的蝶形弹簧弹力过大,盘刹液压系统压力无法对蝶形弹簧进行正常压缩,刹车间隙虽然在标准范围内,但是没有液压缸活塞杆的正常伸缩,就无法实现安全钳的正常刹车动作。所以必须使用符合标准弹力要求的蝶形弹簧,以免造成修井机滚筒刹车力矩不足,并且在更换新的蝶形弹簧后,必须检查液压缸活塞的动作是否正常。

(5)在滚筒刹车和松开刹车的动作过程中,如果安全钳液压缸活塞杆突然出现过量缩回和伸出,说明安全钳刹车间隙严重变大,蝶形弹簧弹力严重不足,拆开液压缸后发现一片或多片蝶形弹簧发生开裂或破碎。所以在给安全钳液压缸更换蝶形弹簧时,不得把弹力不同或新旧蝶形弹簧进行混装,以免弹力较软的弹簧被过度压缩后出现开裂或破碎,最后造成弹力不足和安全钳刹车间隙过大。

(6)修井机盘刹液压系统的液压压力范围是6.5~7.5 MPa,这一压力与蝶形弹簧弹力相匹配,能够使蝶形弹簧被压缩到设定的压缩量,使安全钳能够产生正常的刹车力矩。当压力过小时蝶形弹簧压缩量不足,虽然刹车间隙正常,但仍然不能产生正常的刹车力矩;当压力过大时蝶形弹簧被过度压缩,在刹车间隙正常的情况下,能够产生更大的刹车力矩,但是过度压缩后更容易使蝶形弹簧产生疲劳,使其过早发生开裂或破碎,导致安全钳刹车力矩突然变小。所以对盘刹液压系统进行压力调整时,不得调整为压力过高或过低(图7)。

图7 盘刹系统压力

(7)在对修井机安全钳进行正常的刹车间隙调整后,安全钳液压缸伸缩动作正常,但进行溜钩测试时发现大钩不能正常速度下放或不能下放。此时在刹车钳架左右能看到的刹车片厚度偏差很大,甚至一侧刹车片完全看不到,这就说明刹车钳架与刹车盘的对中偏差过大,超出了±1 mm 的偏差范围,刹车钳臂轴的自由间隙已经不能进行对中偏差调整,使一侧的刹车片不能与刹车盘彻底分离,而总的刹车间隙值完全被限制到另一侧的刹车片与刹车盘之间(图8)。所以在新的修井机进行验收时,应当把刹车钳架与刹车盘的偏差作为重点验收项目,发现超出偏差范围,在投产前必须由生产厂家整改完毕。

图8 刹车钳架不正

(8)在滚筒停止转动前频繁使用安全钳刹车、紧急制动刹车,或者直接把安全钳当做刹把对滚筒进行刹车,都会使安全钳刹车片发生异常磨损,造成刹车间隙过大和刹车力矩不足。所以在蝶形弹簧弹力正常,初始刹车间隙正常,盘刹液压系统压力正常的情况下,错误的操作是导致安全钳刹车间隙变大的最大因素。所以接班进行设备检查时要认真识别液压缸活塞杆的伸缩尺寸,确认安全钳刹车间隙大小。

2 修井机安全钳刹车间隙的调整

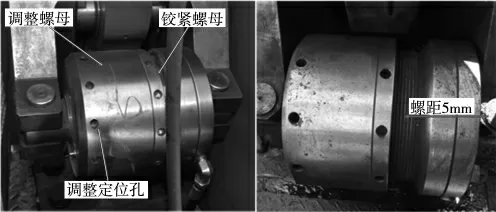

安全钳刹车间隙的调整是通过旋转液压缸调整尾座进行的,旋转尾座的连接螺纹的螺距是5 mm。由于不同厂家对安全钳的动力臂与阻力臂设计尺寸有所差别,所以尾座的旋转角度就会有一定差别,如动力臂与阻力臂比值是1:1 时尾座旋转1/5圈,比值是1.5:1 时尾座旋转1/8 圈,这样在刹车片与刹车盘间都会形成0.5 mm 的间隙。所以在进行安全钳刹车间隙调整时,首先要正确调整尾座连接螺纹的螺距,以及刹车钳臂的定动力臂与阻力臂比值(图9)。

图9 安全钳调整螺纹

(1)安全钳刹车间隙调整前应当将大钩坐在转盘上,并用液压绞车对大钩进行吊扶。

(2)用刹把对滚筒进行刹车,然后解除驻车制动和紧急制动,同时也可以将辅助刹车旋钮旋转到最大刹车状态。

(3)旋转安全钳液压缸调整尾座,使液压缸整体伸长,直至刹车片与刹车盘完全顶死。

(4)在回旋调整尾座1/5 圈或1/8 圈后将安全钳刹死,并调整尾座备帽。

(5)最后松开刹把和辅助刹车进行空载溜钩测试,以及负荷悬重测试,确认大钩空载下溜速度和安全钳刹车悬重能力是否正常。

3 经济效益和安全效益

准确识别盘刹安全钳间隙状态,对安全钳刹车间隙正确调整,能够保证安全钳的正常刹车力矩,使滚筒刹车的可靠性得以保证,避免单独使用安全钳刹车时可能发生掉大钩的安全事故,同时减少安全钳的维护费用。