基于hypermesh的汽车结构分析*

2021-09-04陆昌年

陆昌年

(安徽职业技术学院汽车工程学院 安徽合肥 230011)

1有限元模型的建立

1.1模型的简化预处理

该有限元分析模型是在整车的三维UG模型基础上建立起来的。在建模的过程中,对整车三维模型作了一些简化处理:①保留车架中两根纵梁、五根横梁以及加强筋等主要特征和结构。对车架中的一些支架、穿线用的小孔、倒角和翻边等,全部作简化处理。②将驱动桥中的传动系统部件简化成载荷的形式加载在驱动桥壳体上。③将发动机和传动系统中的离合器、变速箱、传动轴等简化成载荷的形式加载在车架上。④将驾驶室中的仪表台、内饰件和座椅等,简化成载荷的形式加载在驾驶室地板或者门板上。⑤简化车轮,将约束加载在车桥两端。[1]

1.2模型的生成与装配

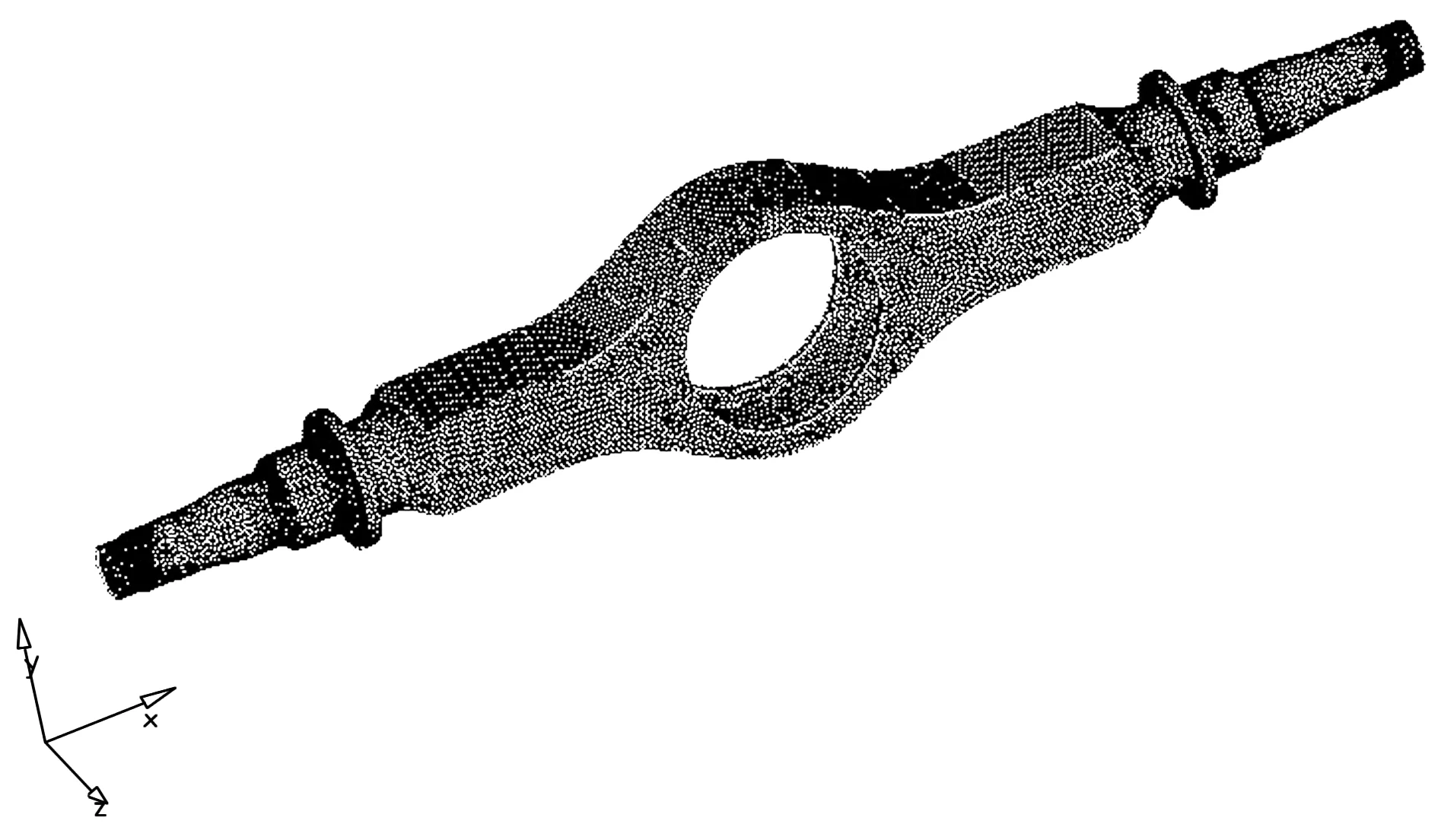

1.2.1零部件有限元模型的生成 将该车各个零部件的三维ug模型,导入hypermesh中,经过上述简化预处理、网格划分以及赋予材料属性等步骤后,得到对应零部件的有限元模型。部分模型如图1和图2所示。

图2 桥壳有限元模型

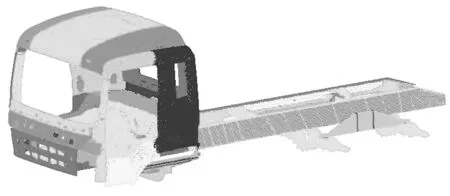

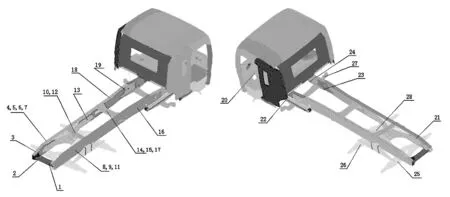

1.2.2有限元模型的装配 将上述的零部件模型导入一起,并将每个零部件移动到其安装的位置后,进行连接,最终全部装配在一起。具体如下:①将中、后桥壳模型与后板簧模型通过刚性连接装配在一起。然后再连接至车架上;②用刚性连接模拟U型螺栓将前桥和前钢板弹簧装配在一起,再连接至车架的安装位置处;③将驾驶室中的各个钣金件连接在一起,组装成驾驶室骨架模型,然后再将驾驶室骨架模型安装到车架前端相应安装位置处。④将车辆的最大载货重量,均匀分散的加载在车架纵梁后半段。⑤将发动机以及底盘零部件以载荷的形式,加载在车架的对应安装位置处。见图3。

图3 有限元整车组装模型

2整车电测试验及模型修正

整车模型比较复杂,并且重卡在各种工况下,承受的载荷力非常复杂,涉及的技术领域比较广泛。因此建立的有限元分析模型必须经过试验的检验,来确定模型是否准确。只有确定模型的误差在合理的可接受范围内,才能利用该模型进行后面的进一步分析和计算。

2.1试验仪器和试验方案

试验所使用的仪器主要有:试验车辆、应变片、信号采集仪、各种线束及接头、电脑以及试验软件等。使用上述建立的模型,先在hypermesh软件中进行各种情况下的试算,得到一些整车应力应力值比较大的位置,并再选择一些整车结构中重点关注的位置,从而确定该试验中测点的布点位置方案,如图4所示。

图4 测点位置图

2.2测试结果

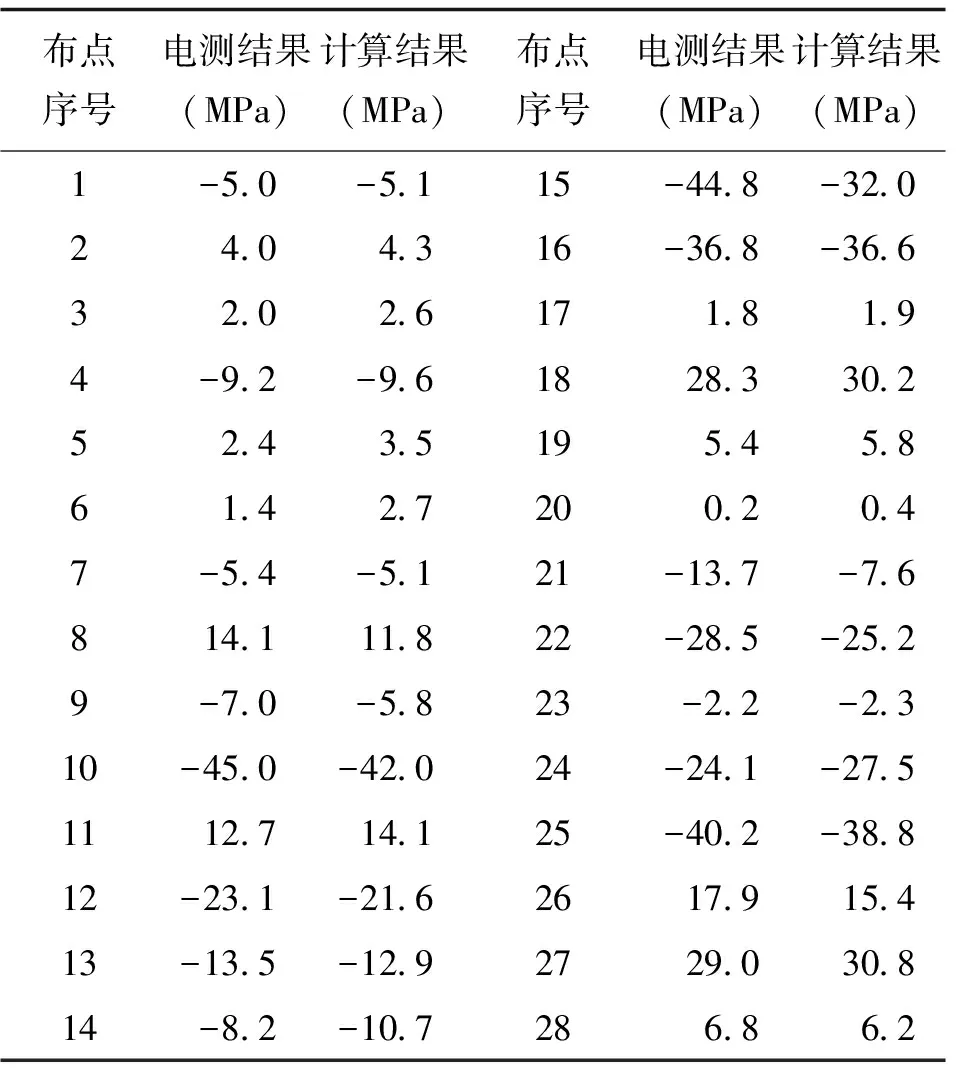

测试地点在一个封闭的环境中进行,在整车满载状态下,测试和记录上述试验方案中每个测点收集到的信号,并整理计算出每个布点位置的试验采集结果。将电测结果与计算分析结果进行对比,如表1所示。

表1 试验结果与计算结果对比

2.3有限元模型的修正

从表1可以看出,电测结果数据和理论计算数据存在一定偏差,因此需要对上述整车结构模型进行检查和修正:①对测点误差较大的位置,重新检查一遍其零部件模型,判断建模过程中是否存在疏漏和误差。②检查有限元模型中的刚性连接处,是否出现应力较大的现象。如果在刚性连接处的应力较大,应该在连接处再增加一些刚性连接来分散应力。③检查载荷加载处的应力是否较大。如果是,应该将载荷分散均匀加载。经过上述修改和校正,计算数据和试验数据的误差控制在10%以内,有限元模型就算合格,可用于后续的分析和计算。

3整车静动态典型工况分析

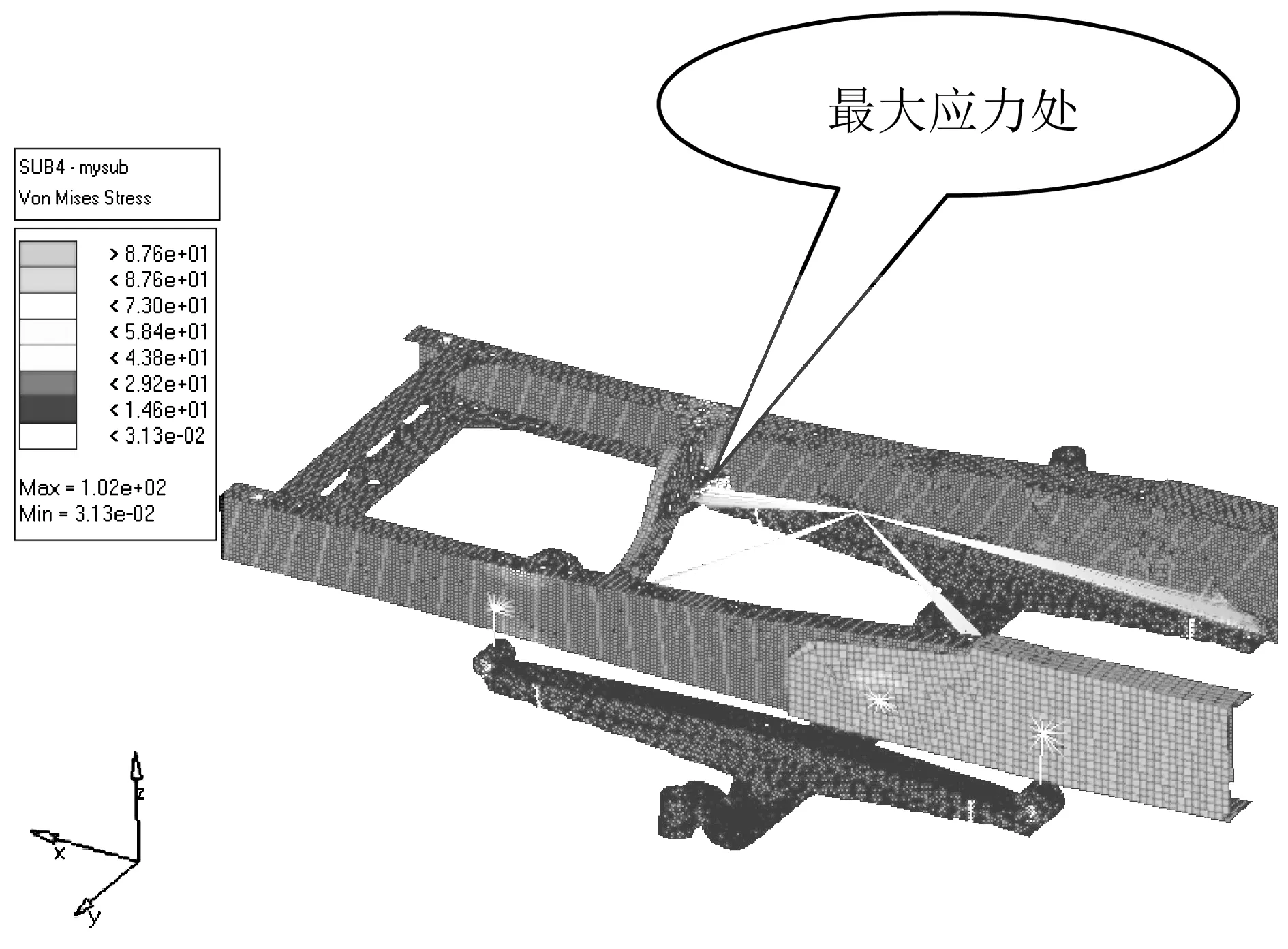

3.1弯曲工况

弯曲工况是计算该牵引车在平直坚硬路面、满载货物行驶时,前桥、中桥和后桥共计10个车轮均匀落地不悬空时,整车结构的应力分布[2]。在这种工况下,整车的受力一般比较均匀,最大应力也会远低于整车结构的屈服强度。利用上述校正后的整车模型,对该工况进行计算,得到应力的最大值为102MPa,位于车架后端,如图5所示。

图5 应力值最大位置

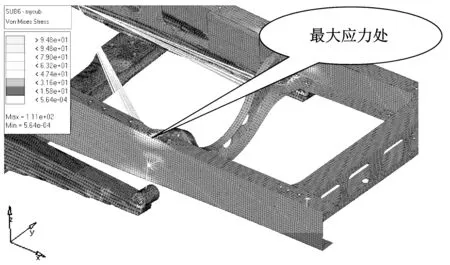

3.2扭转工况

当整车行驶在较差的道路时,会不可避免的出现某一个或几个轮胎悬空的情况,此时整车结构会出现扭转并承受不对称的载荷[3],这种情况比较危险,整车结构的应力也会比较大。经过计算在该工况下,最大应力达到206MPa,位于车架的右侧,如图6所示。

图6 整车扭转最大应力位置

3.3紧急制动工况

重型牵引车载货质量大,在紧急制动时整车结构会承受很大的惯性力,并且此时整车结构会出现较大的前倾变形[4]。计算结果显示:在该工况下,整车有限元模型上的最大应力达到115MPa,位于整车前端,如图7所示。

图7 制动时整车应力最大位置

3.4紧急转弯工况

重型牵引车在转弯时,由于其载货量大,会受到一个非常大的离心力,相当于整车结构上作用了一个横向的力,这个横向加速度的大小以0.4g来计算。经过计算,应力值最大达到118MPa,位于车架右侧纵梁前端位置处,详见图8。

图8 转弯时应力值最大位置

4整车模态分析

整车结构在设计完成后,就会有其固有的频率,当与外部的激振频率相同或接近的时候,整车结构就会共振,从而损坏车辆。因此车辆设计完成后,需要分析计算其结构的固有频率[5]。文章利用上述整车结构模型,对整车进行模态分析,得到的分析结果见表2。

表2 模态频率及振型

从表2可知该车结构的固有频率,将其与常见的车辆激振频率作对比,看是否有接近或者相同的频率。经过与常见路面激振频率、传动系统的振动频率和动力总成的振动频率等作对比,该车型的固有频率可以有效的避开常见激振源的频率。

5小结

文章在车辆的设计阶段,建立了整车的结构模型,并用电测试验值对整车模型进行了修正,然后分析整车在各种工况下的应力分布及固有频率,判断车辆在设计过程中是否存在问题,从而有效的避免将设计阶段的问题带入制造阶段。