化学还原氧化石墨烯修饰PbO2电极及催化降解酸性红G

2021-09-03路思佳李晓良西安理工大学西北旱区生态水利国家重点实验室陕西西安710048

路思佳,郑 兴,李晓良 (西安理工大学,西北旱区生态水利国家重点实验室,陕西 西安 710048)

印染废水具有种类繁多,成分复杂,毒性强,难降解等特点,传统的生物法无法满足对该废水的处理要求,因此亟需寻求一种更有效的处理方法.电化学技术因其具有清洁高效,操作简单,反应条件温和等优点,在工业废水水处理行业得到广泛关注[1-2].其中电极材料作为电化学技术的核心对电化学反应起着至关重要的影响,因此,寻找一种具有稳定性好,催化活性高等优点的电极材料是该技术应用于水处理行业的重要方向[3-5].

近年来,众多学者对DSA,BDD,石墨等电极材料进行相关研究,其中Ti/PbO2电极具有较强的耐腐蚀性,较高的催化活性与相对较低的制造成本,使得该电极在废水处理行业受到广泛的应用[6-8].但Ti/PbO2电极由于涂层质地较脆,在使用过程中存在镀层破裂,易脱落等缺点,使得电极催化性能下降,甚至失活.因此,需要对电极进行必要的改性来提高电极的稳定性.有研究表明,在电极表层引入外来物质(稀土元素,表面活性剂,颗粒物,纤维等)可对电极性能产生显著影响[9-11],其中可掺杂的颗粒物料一般具有耐腐蚀、粒径小(<500μm)等特点,通过颗粒物料的修饰,可有效降低电极β-PbO2层的内应力,避免刚性镀层的连续结合,从而提高电极稳定性和催化能力[12-14].石墨烯是一种以 sp²杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的纳米材料.目前,石墨烯的制备方法主要有机械剥离法,化学气相沉积法,外延生长法,化学还原法等,前3种方法由于成本高,反应条件苛刻,产率低等,使得石墨烯很难实现大批量生产,而化学还原氧化石墨烯法具有操作简单,产量大等优点,使得石墨烯可实现大批量生产.同时,由于通过该方法制备的石墨烯具有较好的力学性能,电化学性能和机械强度,使其在锂电池,光催化,超级电容器等方向得到广泛关注与应用[15-18],但其应用于Ti/PbO2电极的修饰改性还鲜有报道.

因此,本研究采用共沉积的方法将RGO修饰于β-PbO2层,制备出PbO2-RGO电极.研究不同含量的RGO修饰对电极的表面形貌,电化学性能及稳定性的影响,并以ARG为目标有机物,探究不同修饰浓度的PbO2-RGO电极对ARG的降解效果.

1 材料与方法

1.1 材料与药品

实验中使用的药品(分析纯)均购买自国药集团化学试剂有限公司,所有试剂在使用时均未经过进一步提纯,溶液配制使用的超纯水均来自实验室购买的超纯水器(UPD-II-10T,四川优普超纯科技有限公司),钛片(>99.6%)购买于宝钛集团.

1.2 电极制备

使用砂纸对钛片进行机械打磨,冲洗干净后放入 98℃的 NaOH(质量分数为 10%)溶液中浸泡120min去油,随后放入 98℃的 H2C2O4(质量分数10%)溶液中刻蚀120min,最后用纯水冲洗Ti基体表面,备用.

将1mol/L SnCl4,0.1mol/L SbCl3,0.001mol/L NaF,0.01mol/L十二烷基苯磺酸钠溶于乙醇,正丁醇与异丙醇(体积比为 1:1:1)的混合液中,并用浓硝酸调整刷涂液pH值为2.将配制好的刷涂液均匀负载于经预处理后的 Ti基体上,首先放入 120℃的烘箱中烘15min,随后放入500℃马弗炉内煅烧15min,刷涂-煅烧过程重复15次,制得Ti/Sb-SnO2电极.

采用电沉积法将α-PbO负载于 Ti/Sb-SnO2电极上,电沉积液由3.5mol/L NaOH,0.11mol/L PbO组成.以Ti/Sb-SnO2为阳极,相同尺寸的铜板为阴极,在电流密度为 10mA/cm2,温度为 40℃条件下电沉积30min,制得 Ti/Sb-SnO2/α-PbO2电极,随后冲洗电极表面,备用[19-21].

表面活性层为经RGO修饰改性后的β-PbO2层,采用电沉积法将其负载于 α-PbO2层上.以Ti/Sb-SnO2/α-PbO2电极为阳极,相同尺寸的铜板为阴极,在电流密度为 10mA/cm2,温度为 65℃条件下电沉积120min,制得PbO2-RGO电极.其中电沉积液组成为:0.5mol/L Pb(NO3)2,0.01mol/L NaF,0.2mol/L Cu(NO3)2,0.01mol/L HNO3以及不同浓度的RGO(0,0.03,0.05,0.1,0.2g/L),分别标记为 PbO2,PbO2-RGO(0.03),PbO2-RGO(0.05),PbO2-RGO(0.1),PbO2-RGO(0.2).

1.3 电极表征及性能测试

电极微观形貌与元素组成采用电子扫描显微镜(SEM,Merlin Compact,蔡司)和 X 射线能谱(EDS)检测,表面晶型结构采用 X 射线衍射仪(XRD-700,岛津)检测,扫描角度(2θ)为 10°~80°.

电极电化学性能采用电化学工作站(Versa STAT 4,普林斯顿)进行测试,采用传统的三电极体系,以制备电极为工作电极,Ag/AgCl和铜片分别为参比电极与辅助电极,电解液为0.5mol/L Na2SO4溶液,工作电极面积为1cm2,电极间距为2cm.循环伏安法测试扫描范围为0~2.5V,扫描速率为0.05mV/s.电化学交流阻抗测试频率扫描范围为0.01~100000Hz,振幅为5mV.

电极产·OH能力采用对苯二甲酸荧光光谱法检测,以制备的二氧化铅电极(1cm×5cm×0.4cm)为阳极,以相同尺寸铜板为阴极,电解液为 0.5mmol/L对苯二甲酸,2mmol/L NaOH,0.5mol/L Na2SO4组成的混合溶液,恒定电流密度为 50mA/cm2,电化学处理25min时取样2mL稀释10倍进行光谱分析,使用荧光分光光度计对 2-羟基对苯二甲酸进行检测,其中激发波长为315nm,发射波长为425nm.

电极强化寿命检测采用两电极体系,电解液为3mol/L H2SO4溶液[(35±2)℃],恒定电流密度为500mA/cm2,当槽压升高至 10V 时,可认定测试电极失活.

1.4 电催化氧化降解ARG

采用两电极体系,以制备的 PbO2-RGO电极(5×6cm)为阳极,相同尺寸的铜板为阴极,电极间距为 2cm,电解液以 Na2SO4(0.05mol/L)为支持电解质,以典型阴离子染料 ARG(100mg/L)为待降解目标有机物.在室温下,电流密度为 50mA/cm2条件下处理 120min,在处理时间为 15,30,60,90,120min时取样,对 ARG的吸光度和化学需氧量COD进行检测分析,其脱色率与 COD去除率由式(1),式(2)计算:

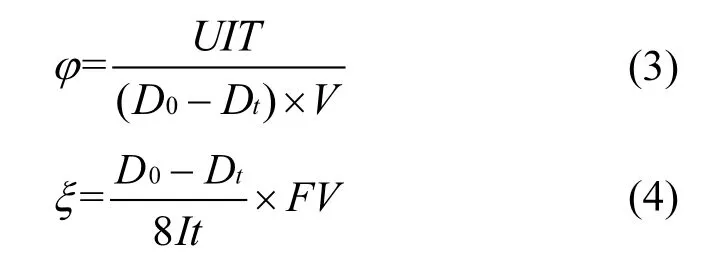

式中:A0和At分别代表初始吸光度值和处理后t时刻的吸光度值(λ=505nm);D0与 Dt分别代表初始COD浓度和处理后t时刻的COD浓度(mg/L).同时,对处理过程中的能耗(φ)

式中:I代表电流,A; t代表催化氧化时间,h; F代表法拉第常数,96487C/mol; U代表槽压,V; V代表溶液体积,L.

2 结果与分析

2.1 电极表面形貌与晶型分析

图1为制备的PbO2-RGO电极的SEM图.其中,图1a为未经RGO修饰的PbO2电极,可以看出PbO2电极表面呈典型的四棱锥结构,晶粒饱满,排列较为规整.图1b~f为经RGO修饰后的PbO2电极,当RGO修饰浓度为 0.03g/L(图 1b)、0.05g/L(图 1c)和0.1g/L(图1d)时,电极表面晶型仍为四棱锥结构,晶粒间排列紧实,致密.当RGO浓度增大至0.2g/L(图1e)时,电极表面四棱锥结构不明显,且晶粒之间出现较大孔隙,当RGO浓度增大至0.5g/L(图1f)时,电极表面四棱锥结构消失,形成更小的“球状”晶体.这是因为过量的RGO修饰到电极表面,会占据过多的晶体生长点位,使晶体生长不连续,从而造成晶粒的过度细化并出现较明显的孔隙.因 PbO2-RGO(0.5)电极表面涂层发生剥落现象,稳定性差,因此在后续实验中未对该电极进行进一步的探究.

图1 不同PbO2-RGO电极SEM照片Fig.1 SEM image (a) PbO2, (b) PbO2-RGO(0.03), (c) PbO2-RGO(0.05), (d) PbO2-RGO(0.1), (e) PbO2-RGO(0.2), (f)PbO2-RGO(0.5) of PbO2-RGO electrode

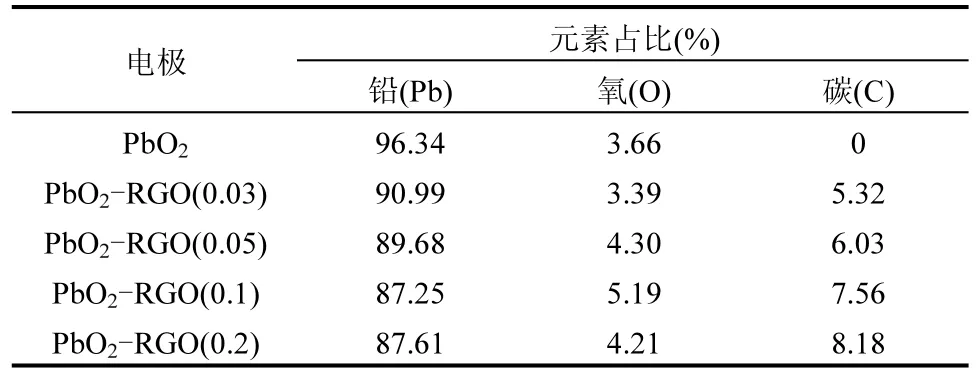

表1为制备的PbO2-RGO电极的EDS结果,通过EDS测定电极表层Pb,O,C三种元素的占比.结果显示未经RGO修饰的电极表面仅检测出Pb,O元素,未检测出C元素.当电沉积液中加入RGO时,制备的电极表面均检测出C元素,且电极表面C元素占比随着电沉积液中 RGO浓度的增大而增大,PbO2-RGO(0.03,0.05,0.1,0.2)电极表面碳含量分别为5.32%,6.03%,7.56%,8.18%.表明RGO可以通过共沉积法修饰到PbO2电极表面.

表1 PbO2-RGO电极表明各元素占比Table 1 Dsitribution of element on the surface of PbO2-RGO electrode

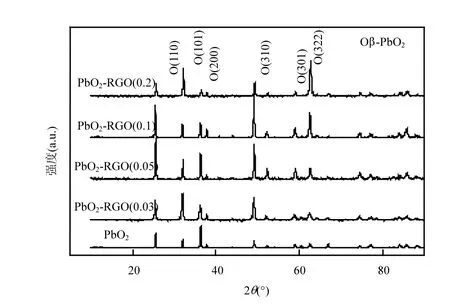

由图2可以看出,电极经过RGO修饰后,电极晶型未发生变化,均为 β-PbO2晶型,主要衍射峰位于25.4°,32°,36.2°,49°和 62.8°,分别对应 β-PbO2的(110),(101),(200),(301)和(322)晶面.当 RGO 修饰浓度为 0.03g/L~0.1g/L 时,(110),(200),(310)和(322)晶面衍射峰随着 RGO修饰浓度的增大呈现逐渐升高的趋势,表明适量的RGO修饰对晶面生长具有促进作用,当修饰浓度为0.2g/L时,RGO对晶面生长的促进作用开始减弱,(110),(200)和(310)晶面生长受到明显的抑制作用.实验结果表明,当RGO修饰浓度为0.05g/L时,晶相最优,衍射峰最强,表明 PbO2-RGO(0.05)电极晶型发育最好,且良好的晶型有助于提高电极的催化性能与稳定性.

图2 PbO2-RGO电极XRD谱Fig.2 XRD spectrum of different PbO2-RGO electrodes

2.2 电化学性能测试

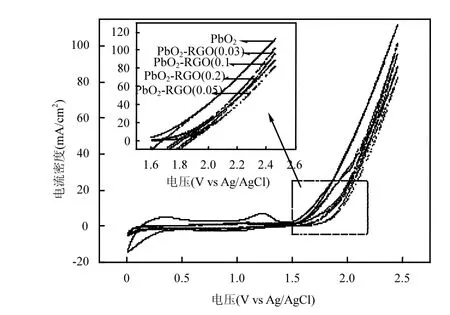

2.2.1 循环伏安曲线测试 图3为PbO2-RGO电极的循环伏安曲线图.可以看出,电极未经 RGO修饰,其析氧过电位约为1.60V,而当电极经RGO修饰后,析氧过电位呈现出先增大后降低的趋势.当电沉积液中RGO浓度为0.05g/L时,电极析氧过电位最高,达到1.83V,表明适量的RGO修饰可以提高电极的析氧过电位.高析氧过电位可以很好的抑制电极析氧副反应的发生,从而促进电极的催化氧化能力,提高电极的降解效率.而当电沉积液中 RGO浓度增大至 0.2g/L时,电极析氧过电位降至 1.73V,这是因为当电沉积液中掺入过多RGO时,RGO会占据过多电极表面 β-PbO2晶体的生长位点,导致晶体生长不连续,造成涂层稳定性下降,从而影响了电极的析氧过电位.

图3 PbO2-RGO电极的循环伏安曲线Fig.3 Cyclic voltammograms curves of PbO2-RGO electrodes

2.2.2 电化学交流阻抗测试 图 4为 PbO2-RGO电极的Nyquist图及拟合出来的等效电路图(图4左上).通过ZSimp Win软件拟合得出,所有的测试电极均符合 Rs(C(RfW)模型,拟合数据结果如表 2所示.由图4可以看出,电极经过RGO修饰后其容抗弧半径相对于PbO2电极均有所减小,容抗弧越小表明电极表面电荷传输速率越快.同时 PbO2-RGO电极容抗弧半径大小随 RGO修饰浓度的增大呈现先增大后降低的趋势,表明适量的RGO修饰可提高电极表面电荷传输速率,而较高浓度的RGO修饰会导致电极膜阻抗升高.其中 PbO2,PbO2-RGO(0.03~0.2)电极的膜阻抗分别为144,29.6,16.2,42.7,72.3 Ω/cm2.可以看出 PbO2-RGO(0.05)电极具有最低的膜阻抗值,表明当电沉积液中RGO修饰浓度为0.05g/L时,电极表面电荷传输速率最快,电荷传输速率越快,越有利于反应发生.

图4 PbO2-RGO电极交流阻抗图谱及等效电路示意Fig.4 EIS spectrum of PbO2-RGO electrodes and diagram of the equivalent circuit

表2 PbO2-RGO电极EIS拟合结果Table 2 EIS fitting results of different PbO2-RGO electrode

2.3 产羟基自由基能力

PbO2电极属于惰性电极,其催化降解有机物过程主要是靠电极表面产生的·OH[22].图 5为制备的PbO2-RGO电极产·OH的荧光检测结果,由图中可以看出,当电极经RGO修饰后,产·OH能力得到明显改善,其中 PbO2-RGO(0.05)电极产·OH 能力最强,其产·OH 的速率为 81.7μmol/(min·cm2),远高于未经RGO 修饰的 PbO2电极(36.4μmol/(min·cm2)).而当RGO修饰浓度超过0.05g/L时,电极产·OH能力呈逐渐降低趋势,PbO2-RGO(0.1),PbO2-RGO(0.2)电极产 ·OH 速 率 分 别 降 至 68.2μmol/(min·cm2)和49.2μmol/(min·cm2).这与电极析氧过电位高低,电极表面电荷传输速率结果相一致,表明适量的RGO修饰可提高电极产·OH能力.

图5 2-羟基对苯二甲酸荧光光谱Fig.5 Fluorescence spectroscopy of 2-hydroxyterephthalic acid under different degradation conditions

2.4 强化寿命检测

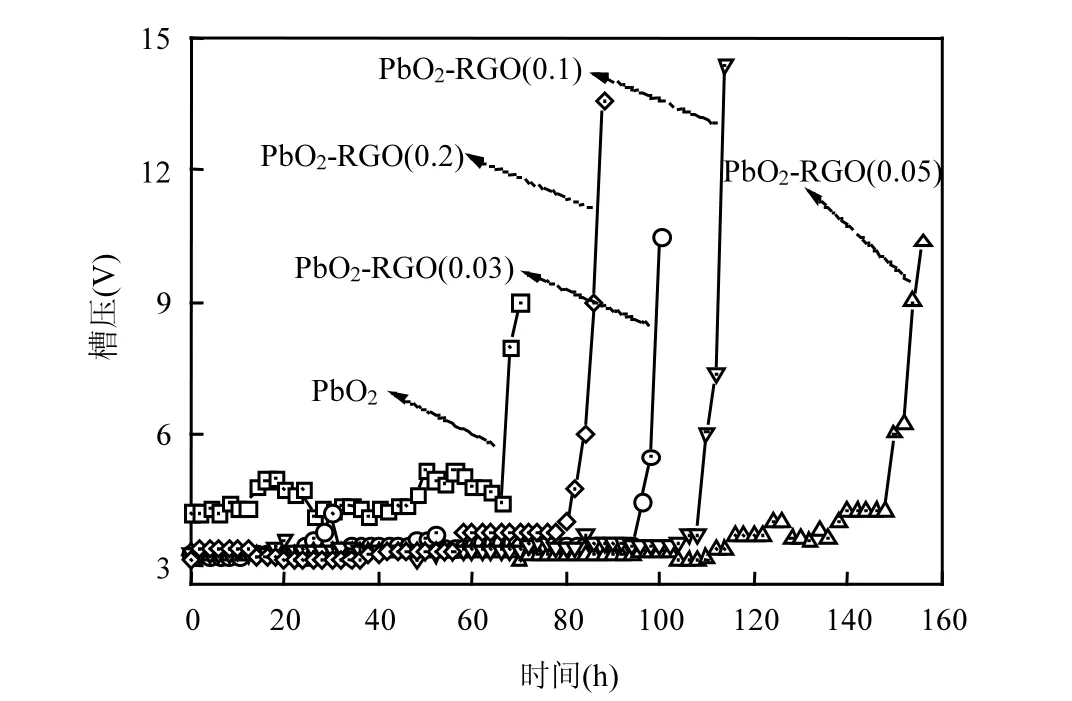

阳极材料除了要具备较高的催化性能,稳定性也是至关重要的因素之一.图6为制备的PbO2-RGO电极在 3mol/L H2SO4溶液中的强化寿命检测结果,可以看出,未经 RGO修饰的PbO2电极寿命为70h,经过RGO修饰后,电极稳定性均有所提高,其中强化寿命最长的为PbO2- RGO(0.05)电极,其强化寿命达到156h,其次是PbO2-RGO(0.1)电极(114h)和PbO2-RGO(0.03)电极(100h),但是当RGO修饰浓度过高时,电极稳定性开始出现下降趋势,PbO2-RGO(0.2)电极强化寿命降为88h,这一结果与SEM结果一致,表明适量的RGO修饰可以改善电极表面微观结构,提高电极稳定性,而当共沉积液中RGO浓度过高时,电极表面出现大量 RGO颗粒,占据大量晶体生长位点,致使电极表面出现较明显的缺陷,从而降低电极涂层紧实度,使得电极稳定性下降.

图6 PbO2-RGO电极强化寿命测试Fig.6 Performance of different PbO2-RGO electrodes in accelerated life test

2.5 电催化氧化降解ARG

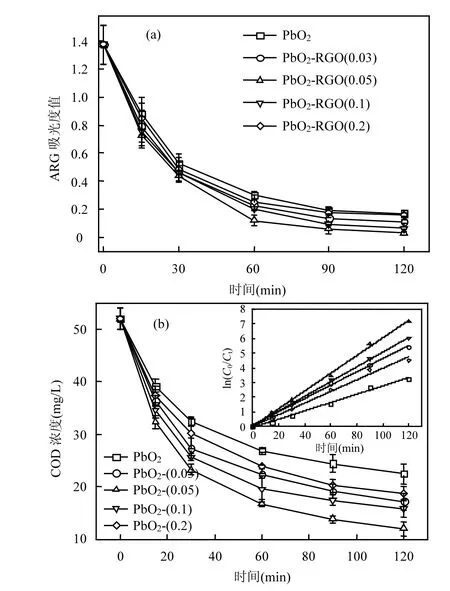

图7为PbO2-RGO电极对ARG的催化降解结果,由图7(a)可知,电极经RGO修饰后,对ARG的脱色效果均有所提高,其中,PbO2-RGO(0.05)电极对ARG的脱色效果最好,120min持续降解后对 ARG的脱色率可达到 98.5%,而未经 RGO修饰的 PbO2电极对 ARG 的脱色率为 88.6%.由图 7(b)可知,PbO2-RGO(0.05)电极对COD的去除也具有最优效果,120min持续降解后对 COD的去除率可达76.89%,高于未经RGO修饰的PbO2电极(56.79%).

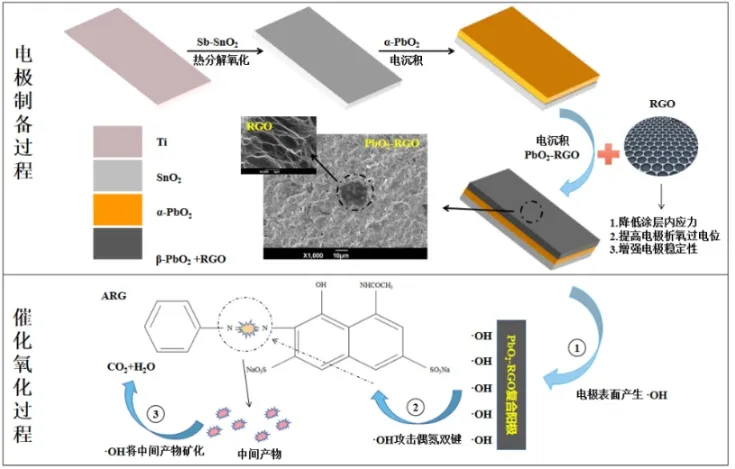

对比图 7(a)和图 7(b)发现,PbO2-RGO 电极对ARG的脱色率数值高于COD去除率,表明在催化降解过程中,部分ARG分子只是被降解为低碳数的中间产物,并未被彻底矿化成 CO2和 H2O.为了更直观的表达电催化氧化ARG分子的机理过程,采用示意图的方式进行进一步描述,如图 8所示.在电催化氧化ARG的过程中,电极表面会不断产生大量·OH(反应①),产生的·OH会优先攻击ARG分子中的偶氮键,生成大量含有苯环和奈环的中间产物,由于这些中间产物的浓度较小,此时反应②为主要反应过程.其中,偶氮键的断裂会导致ARG颜色的脱除,在实际过程中表现为溶液颜色由红色逐渐褪为无色.随着电催化时间的延长,ARG分子的浓度逐渐降低,而中间产物的浓度逐渐升高.此时,电极产生的·OH 与中间产物的接触几率增大,反应③成为主反应过程,中间产物被进一步矿化成CO2和H2O,造成溶液COD进一步下降.因此,在电催化降解 ARG的过程中,PbO2-RGO电极对ARG分子的色度都有较好的去除率,但由于电极的催化性能不同,随着电催化时间的延长,其对ARG分子COD的去除呈现出不同的效果[23].

图7 PbO2-RGO电极对ARG的催化降解测试Fig.7 Performances of the PbO2-RGO electrodes on ARG degradation

图8 PbO2-RGO电极制备及其电催化氧化ARG过程示意Fig.8 Schematic diagram of the preparation of PbO2-RGO electrode and electrocatalytic oxidation of ARG

经动力学拟合后可知,电极对ARG的COD去除过程符合准一级动学,PbO2,PbO2-RGO(0.03),PbO2-RGO(0.05),PbO2-RGO(0.1),PbO2-RGO(0.2)的动力学常数分别为2.8,4.5,6.0,5.0,3.9×10-2/min同时,在催化降解ARG的过程中,对能耗和电流效率进行评估,结果显示,PbO2-RGO(0.05)电极呈现出最高的电流效率(48.24%)和较低的能耗(0.033kW·h/gCOD).该结果进一步表明, PbO2电极经RGO 修饰后,其催化能力与电流效率均有所提高.分析其原因可能是,将RGO修饰于PbO2电极表面后,减小了β-PbO2镀层的内应力,使晶体生长更加连续,紧实,致密,晶粒发育更加饱满,而良好的晶型可以提高电极的析氧过电位,减少催化过程中副反应的发生,从而提高了PbO2-RGO电极的催化能力和电流效率.

3 结论

3.1 采用共沉积的方法制备出PbO2-RGO电极,对制备电极进行相关表征.XRD与EDS分析结果表明,通过共沉积法可以将 RGO修饰于 PbO2电极表面,且电极表面碳元素含量随电沉积液中 RGO浓度的增加而增大.XRD分析结果表明,经 RGO修饰后电极活性表层晶型未发生变化,仍为β-PbO2晶型,其中PbO2-RGO(0.05)电极晶型生长最优.

3.2 通过CV曲线与EIS对电极性能进行分析,结果表明,PbO2-RGO(0.05)电极具有较高的析氧过电位(1.83V)和较小的膜阻抗(16.2Ω/cm2).同时,PbO2-RGO(0.05)电极表现出更强的·OH 产生能力(81.7μmol/min·cm2)和最长的寿命(156h).

3.3 将制备出的PbO2-RGO电极应用于ARG催化降解实验中,其中PbO2-RGO(0.05)电极对ARG具有最优的脱色率(98.5%)和最高的 COD去除率(76.89%),并且在催化降解过程中 PbO2-RGO(0.05)电极呈现出最高的电流效率(48.24%)和最低的能耗(0.033kW·h/gCOD).

致谢:感谢王梦琪同学在实验过程中的帮助.