变体飞行器的折转翼尖设计及分析

2021-09-03陈小雨池鸿刚大连理工大学机械工程学院辽宁大连116024

陈小雨,杨 睿,李 扬,池鸿刚(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

变体飞行器可以根据不同的飞行任务和飞行环境改变自身形状,以获得最佳的气动性能,已经成为未来先进飞行器的重要特征和发展方向之一[1]。而折转翼尖能极大地提高飞行器的性能,在起飞前将翼尖折转一定的角度,能提高其起飞时的稳定性,并节省跑道的空间;巡航时折转回水平位置,增大了机翼的展弦比,提高升阻比,增大航程。

目前,关于折转翼尖的变形方案主要为两种:一种是基于转轴类型的设计(折叠翼),Bourdin[2]等人提出了一种以伺服电机为驱动器,借助连杆机构实现变形的方案;另一种是基于柔性变形段的设计,李伟[3]提出了一种由柔性翼梁和形状记忆合金弹簧驱动器组合的变形方案。折转翼尖除了能够变形之外,还应能够承受一定的载荷,可变形的桁架结构是一个很好的方案,Inoyama[4]等人提出了一种由框架、驱动器和关节组合的变形结构。

本文提出一种折转翼尖的设计方案,模型由驱动器、翼肋、铰链连杆机构、硅橡胶蒙皮组成,能快速、准确地实现折转变形运动。其驱动机构采用桁架结构设计,能承受一定的外界载荷,并具有很强的可设计性。对模型的结构进行详细设计和制造,并进行向上偏转运动的实验测试,验证有限元模型的准确性。针对蒙皮与翼肋出现的脱离问题,提出一种改进方案,通过有限元分析验证方案的可行性。

1 折转翼尖结构设计

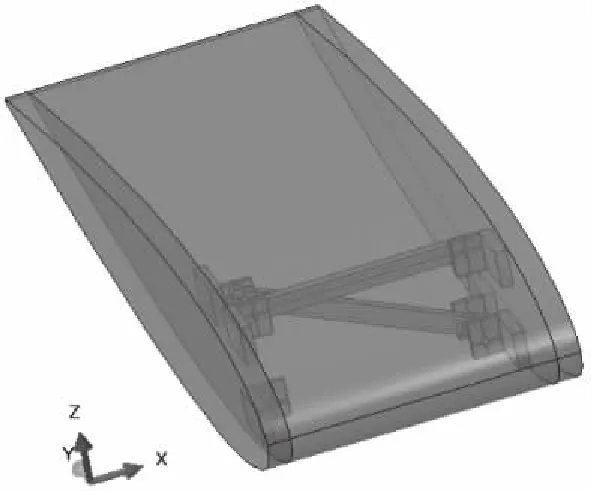

本文设计的变机翼翼尖模型由驱动机构和硅橡胶蒙皮组成,如图1所示。微型直线伺服驱动器为驱动机构提供推拉力,由铰链连杆机构作为传动机构,借助驱动器的推力,带动翼肋绕铰链向上进行转动,最终实现驱动机构的折转变形,驱动机构恢复到初始水平位置状态,主要通过驱动器提供的拉力来实现,为其向上折转变形的逆过程。硅橡胶蒙皮固定在翼肋上,跟随驱动机构进行折转变形,最终实现翼尖模型向上的偏转运动,其机构简图如图2所示。

图1 变机翼翼尖模型

图2 模型的机构简图

本模型预设的变形参数为向上折转45°,运用软件导出NACA0013的翼肋轮廓,机翼弦长设定为400 mm。根据变形参数和翼肋的尺寸参数,运用公式进行计算:连杆上铰接孔的距离为91 mm、斜杆上铰接孔的距离为100 mm、连杆与驱动器的垂直间距为41 mm、驱动器的行程为30 mm。在翼肋之间沿弦向安装2组驱动器和铰链连杆机构,并在基座铰接孔上安装微型轴承,硅橡胶蒙皮的厚度为1 mm,翼尖模型的展长为135 mm。对翼尖模型进行参数化建模,为后续模型的加工与有限元分析提供三维数模。

2 实验测试

2.1 机翼翼尖模型的组装

购买铝型材、微型轴承、赛打螺丝钉、硅橡胶皮,铝型材的型号为3030,利用螺栓、T型螺母、垫片、角件对铝型材进行组装,作为整体模型的机架;微型轴承的型号为608ZZ,尺寸为3 mm*6 mm*2.5 mm,将其安装到基座孔中,用于连接圆柱销与基座,实现连杆、斜杆与基座的铰接;赛打螺丝钉的材料为304不锈钢,尺寸为5*14*M4,用于连接翼肋与基座,其有一段14 mm的光轴,不仅能够将基座与翼肋固定,而且具有定位销的功能;硅橡胶皮的尺寸为850 mm*135 mm*1 mm,将其固定到翼肋上。

模型具有自锁能力,其主要通过微型直线伺服驱动器实现,微型直线伺服驱动器的型号为LA30-022D,其最大推拉力为70 N、行程为30 mm、最大自锁力为100 N。模型中需要安装2个驱动器,并且需要实现同步运动,借助摇杆控制器可实现对其的控制,控制器的型号为AEC-LA-B1-02。摇杆控制器需要连接一个电源适配器,对其进行供电,电源适配器的型号为8.5V5A-AEA-LA-1-11。按照模型结构设计的位置关系,对模型进行装配,其外形如图3所示。

图3 机翼翼尖模型外形图

2.2 变形实验测试

给模型的驱动器和摇杆控制器进行供电,通过摇杆控制器控制模型实现向上的折转变形,模型变形后的位姿如图4所示。模型蒙皮上表面受压,靠近翼肋处蒙皮出现了向下的凹陷状态;蒙皮下表面受拉,其拉伸的长度为驱动器的行程。

图4 机翼翼尖模型折转变形 图5 机翼翼尖模型变形仰视图

模型变形后的仰视图如图5所示。从图中可以看出,蒙皮下表面与翼肋发生了脱离,这是由于蒙皮下表面在模型折转变形的过程中受到了很大的拉力、连接钉的间距较大等因素造成的,可通过增加连接钉的数量来解决脱离问题。

3 折转翼尖有限元分析

3.1 有限元模型的建立与参数设置

对机翼翼尖模型折转变形的运动过程进行仿真分析,观察其变形后蒙皮上表面的位移变化以及蒙皮下表面与翼肋的连接状态,与变形实验测试的结果进行对比分析,验证有限元模型是否准确。

图6 机翼翼尖有限元模型

由于翼肋之间2组驱动器和铰链连杆机构的运动过程完全一致,为了简化计算的过程和节省有限元计算的时间,在有限元分析时只保留一组机构。将模型导入到ABAQUS中,然后按照三维数模的位置关系进行装配,如图6。翼肋的材料为铝,其弹性模量为69 GPa,泊松比为0.3,密度为2.7 g/cm3;基座、连杆、斜杆的材料为钢,其弹性模量为210 GPa,泊松比为0.3,密度为7.85 g/cm3;蒙皮的材料为硅橡胶,查阅资料可得C10为0.3877,C01为-0.09017[5],密度为1.4 g/cm3。

有限元分析的分析步采用隐式动力学分析,与显式动力学分析相比,其计算结果更加准确。硅橡胶蒙皮在跟随驱动机构折转变形过程中会产生大变形,因此将非线性分析的开关打开,并将分析步的时间设定为1。基座与翼肋之间、蒙皮内表面与翼肋表面之间均采用Tie接触形式来模拟固定。连杆与基座之间的连接、斜杆与基座之间的连接均为转动副,采用Connector中Hinge来模拟它们之间的铰接。以连杆与基座之间的铰接为例,介绍具体的设置过程:1)在基座孔处创建参考点1,连杆孔处创建参考点2;2)在基座孔处建立局部坐标系,坐标系X轴方向为孔的轴向法线方向,其他两个方向任意即可;3)在参考点1和参考点2之间建立特征线;4)创建连接器截面,在连接器类型中选择Hinge;5)选择创建的特征线,将连接器截面赋给特征线并在设置中选择局部坐标系来完成连接器的创建;6)参考点1与基座孔之间、参考点2与连杆孔之间采用Coupling接触形式来完成参考点与零件之间的连接。同理,驱动器与基座之间的铰接也按照上述过程进行设置,驱动器中的推杆是具有一定行程的移动副,采用Connector中Translator来模拟推杆在驱动器中的移动。

蒙皮的材料为硅橡胶,相比于金属材料,橡胶材料的材料模量很小、变形驱动力小,因此其本身的刚度也较小。而驱动机构向上折转的角度较大,蒙皮在折转变形的过程中,蒙皮的上表面会出现凹陷状态,与连杆发生贯穿现象;蒙皮的下表面会出现往右上方的拉伸状态,与驱动器的左基座发生贯穿现象。在实际条件下,连杆与基座对蒙皮会有支撑作用,不会出现上述现象,因此需要在有限元分析中对其接触进行设置。连杆、连杆左基座、斜杆左基座与上蒙皮之间,驱动器左基座与下蒙皮之间均采用Contact中Normal Behavior接触关系来消除贯穿现象。

将模型左端固支,采用连接器位移边界条件对上文的Translator进行设置,将U1设置成30。翼肋、基座、连杆、斜杆的单元类型为C3D8R,蒙皮的单元类型为S4R。

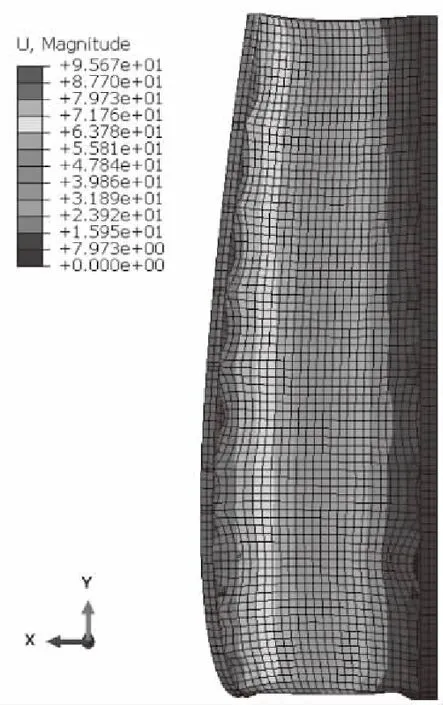

3.2 仿真结果分析

通过计算求得模型变形后的位移云图,如图7所示。从图7可以看出,模型的蒙皮没有发生贯穿现象,模型实现了向上偏转的运动。蒙皮上表面在变形后沿X方向的间距变小,而在靠近翼肋处沿Z方向上出现了向下的凹陷状态,这证明了硅橡胶是一种不可压缩材料。

图7 模型变形后的位移云图(主视图)

为了更好地观察硅橡胶蒙皮与翼肋的连接情况,提取模型变形后的仰视图,如图8所示。从图中可以看出,蒙皮下表面在驱动机构推力作用下变形量较大,其伸长量为驱动器的行程,导致蒙皮与翼肋出现了脱离状态。相较于翼肋的其他位置,驱动器安装位置处的蒙皮脱离现象会更加明显,有限元模型出现了与实体模型一样的脱离现象;测量的变形角度为44.9°,与结构设计的角度基本一致,验证了有限元模型的准确性。

图8 模型变形后的位移云图(仰视图)

3.3 模型结构设计参数优化

针对蒙皮下表面与翼肋出现的脱离问题,通过分析产生的原因,主要是蒙皮与翼肋绑定位置的间距过大,导致翼肋的拉力只是通过集中的几个位置传递给蒙皮,其他未绑定位置的蒙皮就会产生脱离状态。而理想的状态是翼肋的拉力能够均匀、分散的传递给下蒙皮,带动蒙皮实现拉伸变形。

增加蒙皮与翼肋的绑定位置可以有效地解决出现的脱离问题,蒙皮上表面未出现明显的分离状态,无需增加绑定的位置;驱动器安装位置出现的分离状态较明显,因此增加的绑定位置也较多。

通过有限元分析的方式,按照上述规律在蒙皮下表面增加绑定位置,其他设置与上文保持一致,其仿真结果如图9所示。对图8和图9进行对比分析,可以发现蒙皮下表面与翼肋出现的脱离状态得到了明显的改善,但模型向上偏转的位移略有下降,降低了0.5%,可忽略不计。对模型的变形角度进行测量,其折转角度为44.6°,与结构设计的角度基本一致。

图9 模型的位移云图(增加连接钉)

在变形角度不变的条件下,减小模型的应力,能够有效地降低驱动力,增加结构的承载能力。减小蒙皮厚度可实现应力的降低,通过有限元分析的方式分别对蒙皮厚度为0.5 mm和1 mm的模型进行仿真分析,有限元模型的参数设置与上文增加绑定的模型一致,其仿真结果如图10所示。从仿真结果可以看出,模型的应力得到了有效的降低,降低了40.9%,极大地增加了模型的承载能力。

图10 模型的应力云图

4 结论

1)本文设计的变机翼翼尖模型能够快速、准确的实现向上的偏转运动,其向上变形的角度为45°,并具有自锁能力。模型表面的连续性较好,有利于解决变体机翼气密性差的问题。

2)通过有限元分析的方式有效地解决了硅橡胶蒙皮与翼肋连接的脱离问题,并将模型的应力降低了40.9%,增加了整体结构的承载能力。