基于预热燃烧技术平台的神木烟煤预热段有机硫变化研究

2021-09-03张嘉航朱建国

张嘉航,朱建国

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049)

0 引 言

我国是能源消耗大国,煤炭提供的能源占我国全部能源的58%,煤炭工业为我国经济发展提供了可靠的能源支撑。硫是煤中有害物质,煤燃烧释放的SO2不仅污染环境,危害人类健康[1],还会造成锅炉设备的腐蚀、结渣,影响锅炉安全使用[2]。面对含硫气体带来的危害,国家提出了严格的治理要求,《煤电节能减排升级与改造行动计划(2014—2020)》[3]中对燃煤SO2排放量提出了低于35 mg/m3的要求。掌握煤中硫元素的转化规律,形成控制SO2排放的有效手段,一直是研究和关注的焦点。

煤中硫可分为有机硫和无机硫两大类。无机硫主要以块状黄铁矿(FeS2)和少量颗粒状的白铁矿(FeS2)形式存在,此外还有可能存在少量的磁铁矿(FeS8)、闪锌矿(ZnS)、方铅矿(PbS)等[4]。有机硫结构复杂、形态多样,是一系列含硫有机官能团的统称,主要分为2部分:一部分是可用有机溶剂抽提所得的含硫低分子化合物;另一部分是以C—S键结合在煤的基本结构单元(煤大分子骨架)上的有机硫[5],其含硫官能团主要包括硫醇硫醚类(R-SH(R))、二硫醚,以及噻吩、砜类等[6]。有机硫属于可燃硫,燃烧过程中,除了自身形态发生分解和变迁,各种形态硫之间也存在相互转化[7]。Wang等[8]利用Py-MS在CO2气氛下进行了原煤和脱黄铁矿煤热解对比试验,发现500 ℃时原煤热解气检测到大量H2S,而脱黄铁矿煤热解气H2S含量极少,验证了硫元素从固相黄铁矿向气相的转化过程。Liu等[9]通过煤粉低温热解研究发现,250 ℃左右,煤中脂肪类硫开始释放,350~450 ℃时芳香类硫开始释放,均转化为H2S,因此可以将有机硫热解过程转化分成2个阶段:第1阶段是来自脂肪硫和芳香硫的S/HS转化,第2阶段是S和HS自由组合产生H2S。燃烧气氛的改变对于硫元素释放速率有较大影响。李丽君等[10]在水平炉中对比了O2/N2和O2/CO2气氛下的煤粉燃烧,发现O2/CO2气氛下SO2的生成速率较快,且排放总量较低。王利花等[11]对比了N2和H2气氛下煤中硫的热解释放气体,发现H2气氛下硫元素的释放比例是N2气氛下的2倍,这是由于温度高于500 ℃时,H2可与煤中硫发生反应从而促进硫的进一步释放,而N2气氛下煤中硫不能随温度的升高发生反应。前人研究多利用Py-MS和管式炉并在煤粉固定状态下进行热解,分析其热解气体等转化规律,然而鲜见对于流态化煤粉自预热过程的研究。

煤粉高温预热燃烧技术[12]是中科院工程热物理研究所吕清刚等提出的一种新型清洁燃烧技术,具有良好的煤种适应性、燃烧稳定性,以及较低的NOx排放等优势。该技术在循环流化床中,将煤粉部分燃烧并预热到800 ℃以上,再进入下行燃烧室中燃烧[13]。中科院工程热物理研究所循环流化床实验室对此技术已开展多年研究,包括煤粉预热改性机制、预热燃料燃烧特性和氮氧化物排放特性等[14-15],实现了NOx原始排放浓度直接低于50 mg/m3。

预热燃烧技术的研究虽然在氮元素转化上取得了创造性突破,但尚未开展硫元素析出转化相关研究,本文在此背景下采用预热燃烧技术,结合X射线光电子能谱技术(XPS)进行分析,针对预热过程煤中有机硫的赋存形态及转化特性进行研究,了解煤粉流态化预热燃烧过程硫元素的析出转化规律,为预热燃烧技术提供理论支撑。

1 试 验

1.1 试验系统

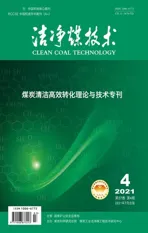

神木烟煤预热燃烧试验系统如图1所示。试验系统主要由3部分组成:循环流化床、下行燃烧室和辅助设备。循环流化床用于神木烟煤预热,由提升管、旋风分离器、下降管和返料器4部分组成。提升管直径80 mm,高1 500 mm。在距离布风板高度100、500、1 450 mm布置了3个(Ni-Cr/Ni-Si)热电偶,用于测量提升管底部、中部、顶部的温度。旋风分离器出口设有1个热电偶,可对预热燃料出口温度进行测量。运行过程中,一次风由提升管底部通入,保证燃料流化,燃料在提升管内与一次风发生部分燃烧和气化反应。预热到800 ℃以上的高温煤焦和高温煤气通过一根长500 mm、直径48 mm的水平管道通入下行燃烧室进行燃烧。水平管道上设有预热燃料取样口,可对预热半焦进行取样分析。

图1 30 kW煤粉预热燃烧试验系统Fig.1 30 kW pulverized coal preheating combustionexperiment system

1.2 试验样品

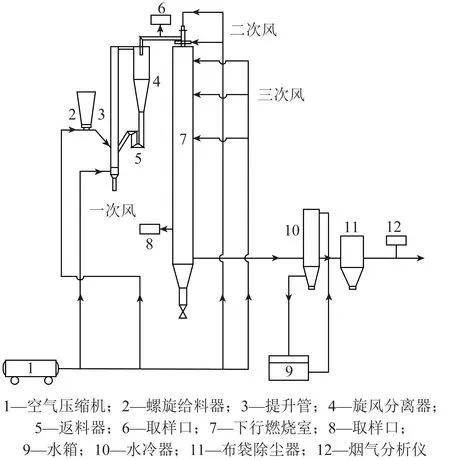

试验所用燃料为神木烟煤,粒径为0~0.355 mm。其工业分析和元素分析见表1,粒径分布如图2所示。神木烟煤Sdaf含量为0.6%,属于低硫煤。

表1 神木烟煤工业分析和元素分析

图2 神木烟煤粒径分布Fig.2 Particle size distribution of Shenmu bituminous coal

1.3 试验工况

本文试验目的是探究预热过程神木原煤和预热半焦中硫元素的存在形态及含量变化,以及当量比对硫元素转化的影响,采用控制变量的方式,试验工况见表2,并在预热取样口收集每个工况的高温预热燃料进行有机硫形态分析。

表2 试验工况

2 结果与分析

2.1 煤粉预热温度和预热前后灰样品XRD分析

循环流化床测点温度分布如图3所示。以提升管底部、中部、顶部3处的温度均值作为煤粉的预热温度,3个工况的预热温度分别为840、868、894 ℃,每个工况下循环流化床预热温度都高于800 ℃,预热温度均超过了燃料燃点,燃料燃烧状况稳定良好。随着循环流化床空气当量比的增加,预热温度升高,这主要是由于空气当量比增加,即通入循环流化床的空气量增加,氧化剂的加入增大了煤粉燃烧气化的份额,产生更多的热量来提高煤粉温度。预热前后燃料颗粒粒径变化如图4所示。可知预热过程使燃料粒径明显减小,小粒径的燃料更有利于后续燃品进行缓慢灰化的前处理,经过缓慢灰化的样品中不含碳元素,减少了对矿物质峰的影响。由图5可知,神木烟煤中存在CaSO4、CaO、Fe2O3、FeS2等无机化合物,对比2个样品发现,半焦中可以检测到CaS,这是由于煤粉在预热阶段处于还原性气氛下,该过程中燃料释放的H2S或SO2会与自身的CaO反应,产生固硫作用,以CaS形式保存在固体燃料中。

图4 神木烟煤和预热半焦粒径曲线Fig.4 Particle size of Shenmu bituminous coaland preheated semi-coke

烧过程进行,提高了燃料的燃烧效率。随着当量比增大,预热半焦的粒径基本不变。

神木烟煤和预热半焦中矿物质XRD分析图谱如图5所示,为避免碳元素对检测结果的影响,对样

图5 样品XRD分析图谱Fig.5 XRD analysis of Sample

2.2 预热过程硫元素形态转化规律

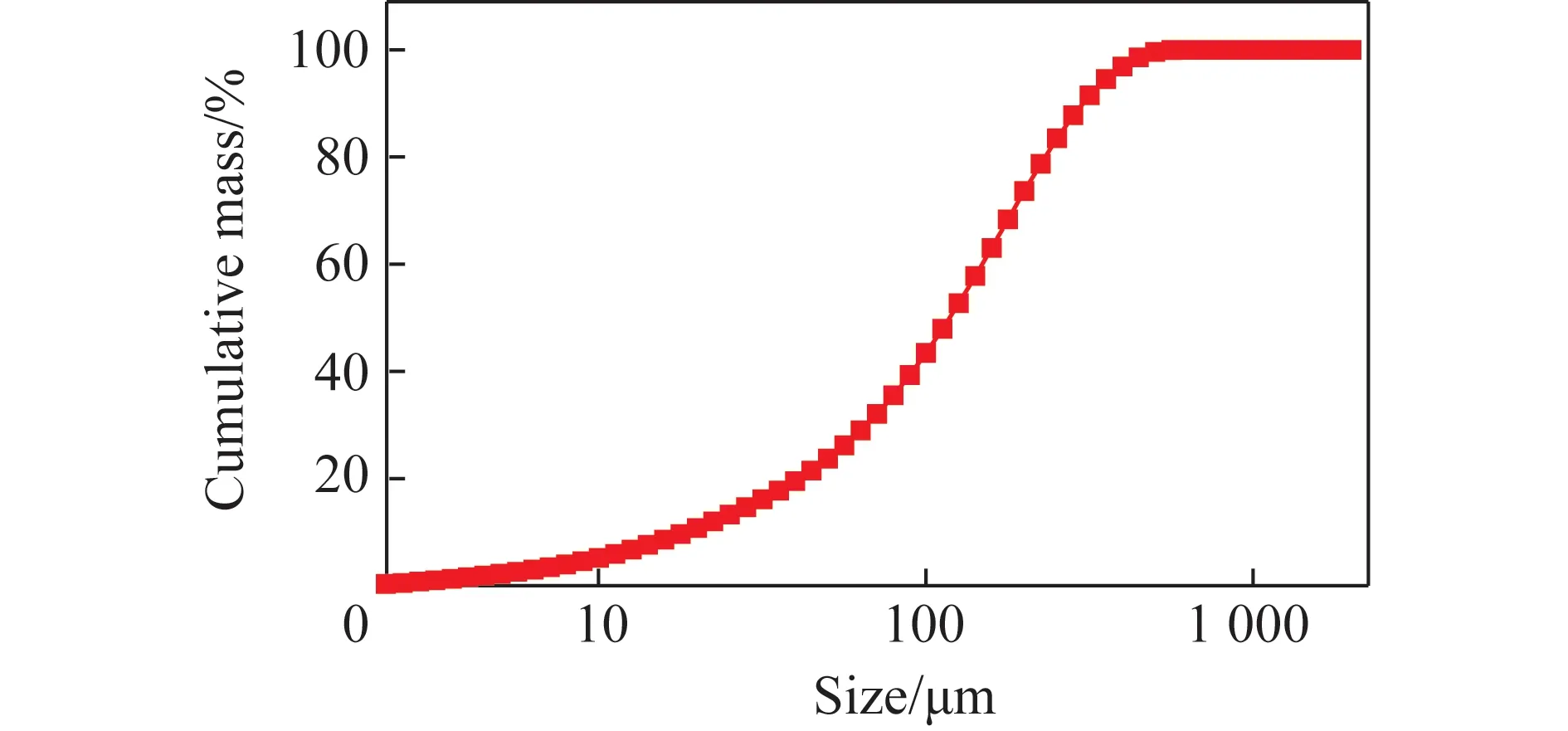

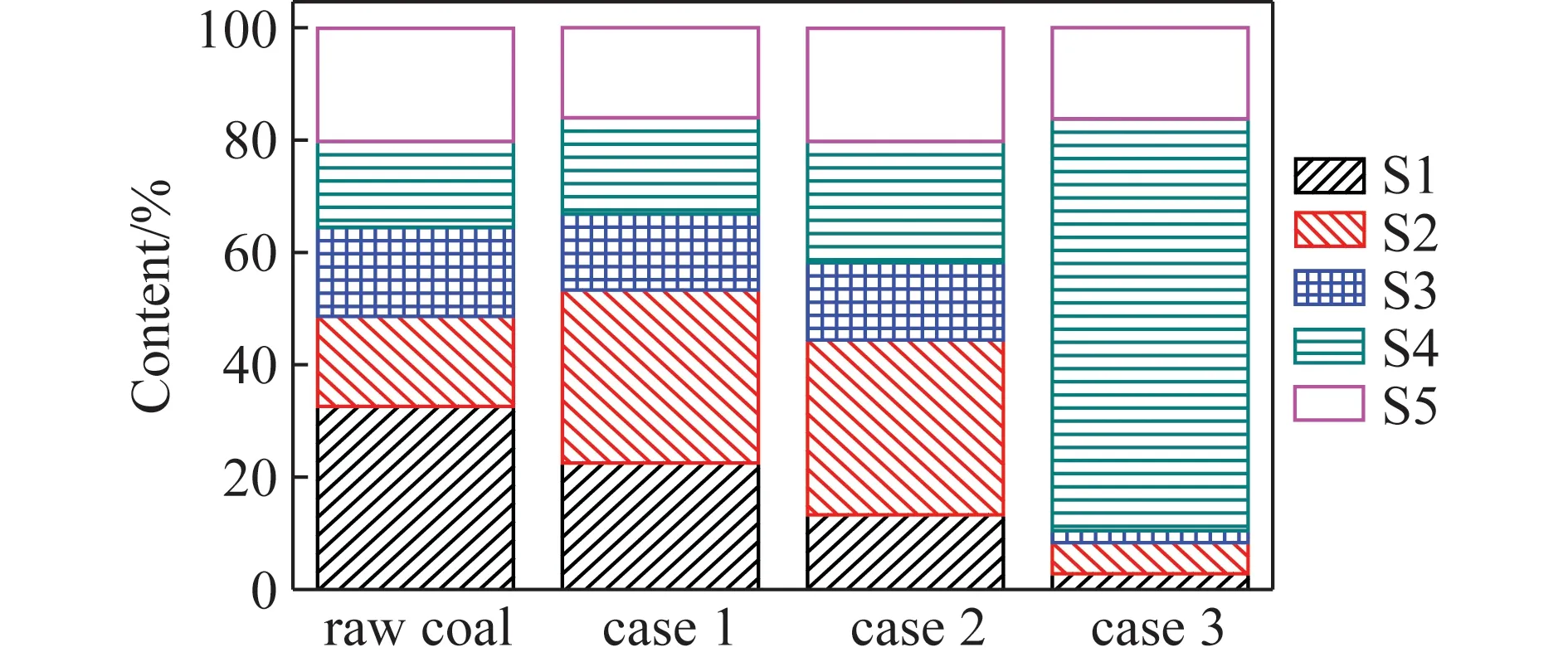

利用X射线光电子能谱技术(XPS)对神木烟煤和预热半焦进行硫元素的形态分析。XPS是一种高效、快速的检测手段,因其对煤结构无损伤的特点被广泛使用[16]。根据XPS原理,硫的2p层电子受到X射线激发会呈现不同的峰值图谱,基于峰对应的结合能位置,利用2p3/2和2p1/2双峰进行拟合,确定硫的存在形态。结合相关文献[17-19],在248.8 eV处对C1s进行校准,采用结合能来表示样品中硫的形态,设定结合能数据为:162.8~163.5 eV对应硫醇、硫醚类(S1)物质,164.0~164.4 eV对应噻吩类(S2)物质,165~167 eV对应亚砜(S3),167.4~168.3 eV对应砜类(S4)物质,169~171 eV对应硫酸盐(S5)。神木原煤和预热半焦XPS分析结果如图6所示。

图6 神木烟煤和预热半焦硫元素XPS图谱Fig.6 XPS analysis of sulfur element in Shenmu bituminous coal and preheated semi-coke

由图6可知,神木烟煤中有机硫主要以4类形态存在,其中硫醇、硫醚类物质含量最多,占32.6%,噻吩、亚砜和砜类物质含量基本相同,分别占16.0%、15.9%和15.3%,无机硫以硫酸盐形式存在,占20.1%。预热过程中有机硫发生分解,随着预热当量比的增加,有机硫分分解程度加深,不同种类有机硫之间稳定性有所差别,因此在不同工况下分解程度也有所差异。在一定当量比下,对比预热前后的硫元素种类,发现预热半焦与原煤硫元素种类相似,图谱谱峰数量差别小;但当量比为0.63时,图谱中明显观察到硫醇、硫醚,噻吩,亚砜物质图谱面积明显减小,表明该工况下这3种物质几乎完全分解。

对XPS各峰面积进行计算可得各形态硫的含量比例,图7为神木烟煤和预热半焦各形态硫元素的相对含量。前人研究表明,4种有机硫结构中硫醇、硫醚最不稳定,易分解,分解温度约为200 ℃,噻吩稳定性次之,约500 ℃分解[20]。Liu等[21]对比了噻吩类(苯并噻吩)模型和苯硫醚模型热解SO2释放规律,发现噻吩类物质较苯硫醚需要更高的热解温度才能分解,SO2释放曲线在500~600 ℃出现峰值。煤粉经过高于800 ℃的预热,噻吩类物质发生分解,因此预热半焦硫的形态及含量与神木原煤相比均发生改变:预热后3个工况中的硫醇和硫醚类硫含量均降低,分别下降为22.5%、13.3%、2.8%,说明空气当量比的提高,促进了硫醇和硫醚的分解。噻吩含量在当量比为0.48和0.55时基本相同,分别为30.8%、31.1%,空气当量比为0.63时降到5.5%,即空气当量比的增加同样促进了噻吩类物质的分解,这主要与预热温度较高有关;空气当量比从0.48增到0.55时亚砜含量基本不变,分别为13.6%和13.8%;当量比从0.55增到0.63时发生大量分解,当量比为0.63时含量降为2.2%。预热半焦中砜类物质的相对含量与神木烟煤相比增加,分别为17.1%、21.6%、73.3%,即在当量比0.63时,砜类物质是预热半焦中有机硫存在的主要形式,这一方面与其他含硫有机物分解导致相对含量增大有关,另一方面在于可能存在其他含硫物质向砜类转化。因此预热过程中煤中有机硫的分解程度会随着当量比的改变而改变,进而影响预热半焦中有机硫存在的主要形态。结合图5、6可以看出,随着空气当量比增大,各形态硫元素在预热半焦中的相对含量发生变化:硫醇、硫醚由于稳定性较差,经过预热阶段相对含量明显降低,且随当量比增加相对含量下降,最终几乎完全分解;噻吩稳定性较好,因此在较高当量比时才出现大量分解(0.48~0.55小幅变化,0.55~0.63快速降低);亚砜因较高的稳定性与噻吩变化趋势相似,在较低当量比预热时变化不明显,随着当量比的增加分解程度加剧;这些有机硫形态中,砜类物质结构最稳定,因此预热过程中仅少部分发生分解,相对含量不断增大,同时根据前人研究可知预热过程中硫醇、硫醚类物质会向砜类转化,这也是造成砜类相对含量增大的原因之一。

图7 神木烟煤和预热半焦各形态硫含量Fig.7 Sulfur content of Shenmu bituminous coaland preheated semi-coke

预热过程中煤中有机硫除砜类外,硫醇、硫醚、噻吩、亚砜相对含量随着空气当量比的增大,均不同程度减少,其中以硫醇和硫醚变化量最大,噻吩、亚砜类物质其次。根据各形态有机硫的分解温度及稳定性,结合图7神木烟煤和预热半焦各形态硫的含量比例可知,预热过程中硫醇和硫醚率先发生分解转化为其他物质或产生含硫气体,使硫元素从固体中释放,噻吩和亚砜较稳定,只有在空气当量比增大到一定程度时才分解,且噻吩含量降低更迅速,砜类物质含量在其他形态有机硫分解过程中逐渐增大。因此预热过程中,煤中有机硫的分解顺序为:硫醇、硫醚→噻吩→亚砜→砜类物质。

3 结 论

1)神木烟煤中含有4种形态的有机硫,其中硫醇和硫醚为32.6%,噻吩、亚砜、砜类含量分别为16.0%、15.9%和15.3%。

2)煤粉预热过程中发生部分气化和燃烧,预热过程为强还原性气氛,神木烟煤中部分硫元素与灰中Ca反应生成CaS。预热前后灰样品的XRDS测试数据表明,预热后半焦灰中存在CaS,证实了该反应的发生。

3)预热过程改变了预热半焦中各形态硫元素的相对含量。神木原煤中硫元素的主要形态为硫醇和硫醚,但预热过程中硫醇和硫醚发生分解。随着循环流化床空气当量比的增大,硫醇、硫醚分解最大,其次为噻吩和亚砜。预热燃料中砜类物质含量增加,这一方面与其他有机硫的分解有关,另一方面可能存在硫醇、硫醚等向砜类物质的转化。试验结果表明,空气当量比为0.63时,预热半焦中砜类物质占硫含量的73%,是预热半焦中硫的主要形态。