东营凹陷陆相页岩油强化缝网改造生产制度优化研究

2021-09-03王增林鲁明晶张潦源李爱山郑彬涛

王增林,鲁明晶,张潦源,李爱山,孟 勇,郑彬涛

(1.中国石化胜利油田分公司,山东东营 257000;2.中国石化胜利油田分公司石油工程技术研究院,山东东营 257000;3.中国石化胜利油田分公司博士后科研工作站,山东东营 257000)

全球页岩油资源储量丰富,具有巨大的开发潜力,近年来成为油气勘探开发的热点[1-2]。北美页岩油已取得了规模效益开发,我国也初步实现了有效开发。页岩油藏成藏机理和储集空间复杂,孔隙类型多样,微纳米尺度孔隙发育,同时页岩油运移机制复杂,常规开发模式下难以获得工业油流,只能依靠水平井分段压裂技术才能实现效益开发[3-4]。济阳坳陷页岩油储量丰富,目前已经完钻320 余口探井,其中40 余口探井获得工业油气流,4 口井已投产。近年来,胜利油田不断探索致密油藏和页岩油藏储层改造技术,以密切割和多级缝网组合压裂技术为基础,结合二氧化碳和压裂液增能技术、化学辅助渗吸技术和储层保护技术,提出了强化缝网改造(enhanced stimulated reservoir volume,ESRV)压裂技术,区别于常规的有效缝网体积改造(effective stimulated reservoir volume)技术[5-6]。ESRV 压裂技术不仅会增大有效改造体积,还有利于增能、渗吸及储层保护,已在济阳坳陷5 口页岩油井进行应用,并取得了较好的开发效果。但由于页岩油渗流机理复杂,基质渗流能力极差,加之页岩油井排采制度不够合理,油井出现了产量递减快、井口压力降幅大等问题。因此,制定合理的陆相页岩油井排采制度,最大限度发挥增能流体的渗吸置换作用,提高自喷期和机采期的采油量,达到单井采收率最高是目前面临的关键问题。

经过多年研究和探索,国内外已经建立了致密油气及页岩气生产制度优化方法[7-10],主要包括经验方法、解析方法和数值模拟方法[11-14]。但对于页岩油井,国外以衰竭开发为主,追求尽快回收成本,产量递减快,年递减率可达70%;国内新疆油田吉木萨尔、长庆油田长7 组、大庆油田古龙区块及位于大港油田的沧东凹陷均开展了页岩油开发相关研究[15-24],但目前均处于探索阶段,而且国内外页岩油藏与东营凹陷陆相页岩油藏的地层特性存在明显差异,其经验和认识不完全适用于东营凹陷陆相页岩油开发。因此,针对页岩油藏复杂的赋存和渗流机理,建立了多尺度介质渗流模型,表征页岩油藏双重介质两相流压-闷-采全周期流动,并考虑东营凹陷陆相页岩油地质和油藏特征及强化缝网改造压裂工艺参数,以追求单井采油量最高为优化目标,研究了不同生产制度下(即不同闷井时间、自喷期和机采期的压降速度)的产量变化规律,确定了合理的生产制度,可为其他地区页岩油水平井生产制度优化提供借鉴。

1 页岩油藏压-闷-采全周期流动模型

1.1 物理模型

根据东营凹陷页岩油储层压裂后的多尺度介质分布特征及物性参数分布规律(见图1),将水平井压裂后的单裂缝控制区域划分为人工主裂缝区域和缝网改造区域,然后抽象出水平井体积压裂物理模型,形成页岩油藏双重介质两相流压-闷-采全周期流动表征模型,见图2。其中,主裂缝区域仅存在人工主裂缝,为单重介质两相流动;缝网改造区域发育次生裂缝网络和有机质/无机质等介质,采用基质-裂缝双重介质模型进行表征;未改造区域仅存在有机质/无机质多孔介质,采用单重介质模型进行表征。考虑到页岩油藏原始储层一般很少发育或不发育地层水,在模型中考虑了压裂液中的水相向页岩有机质/无机质多孔介质中的渗吸过程。利用该模型可以分别模拟压裂、闷井以及生产阶段的流体运移规律。

图1 东营凹陷页岩油藏压裂后储层物性及流体分布特征[5]Fig.1 Physical properties and fluid distribution characteristics of the shale oil reservoirs in the Dongying Sag after fracturing [5]

图2 页岩油藏双重介质两相流压-闷-采全周期流动表征模型示意Fig.2 Characterization model for the full period of fracturing,shut-in and oil production of two-phase flow in the dual media in shale oil reservoir

1.2 压-闷-采全周期流动数学模型

在压裂过程中,假设主裂缝区域压力相等,等于井底压力,则压裂液注入速度可以表示为[25]:

式中:qwleak为人工主裂缝的压裂液注入体积流量,cm3/s;Kif为双重介质裂缝系统渗透率,D;Krwf为双重介质裂缝系统水相相对渗透率;Sorf为双重介质裂缝系统含油饱和度;hf为储层厚度,cm;mwf代表双重介质裂缝系统拟压力,MPa,其计算方法见文献[25];pf为双重介质裂缝系统压力,MPa;pwf为井底压力,MPa;μwi为水相黏度,mPa·s;Bwi为水相体积系数;yf为裂缝间距,cm;xf为裂缝半长,cm;nf为裂缝数量。

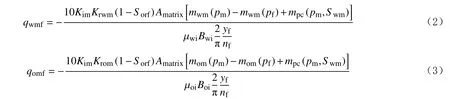

压裂液注入过程中,缝网中的油水相会向基质内流动,可以采用物质平衡方程分别描述双重介质基质和裂缝系统内的流体分布特征[25]。其中,当考虑压裂液滤失过程中毛管力的影响时,油水的瞬时流动速度为:

式中:qwmf,qomf分别为基质-裂缝系统中水相和油相的体积流量,cm3/s;Kim为基质渗透率,D;Krwm,Krom分别为基质系统水相和油相相对渗透率;mwm,mom分别为基质系统水相和油相拟压力,MPa,其计算方法见文献[25];mpc为拟毛细管压力,MPa;Amatrix为基质团块面积,cm2;pm为基质系统压力,MPa;Swm为基质系统含水饱和度;μoi为油相黏度,mPa·s;Boi为油相体积系数。

毛细管力为:

式中:pc为毛细管力,MPa;σ为界面张力,mN/m;A和B均为回归系数;θ为接触角,rad;φim为基质系统孔隙度;SwD为标准化含水饱和度;Swc为束缚水饱和度。

油水相在双重介质裂缝系统-人工主裂缝之间的窜流量为:

式中:qof,qwf分别为双重介质裂缝系统-人工主裂缝之间油相和水相的体积流量,cm3/s;Krof为裂缝系统油相相对渗透率;mof和mwf分别为裂缝系统的油相和水相拟压力,MPa,其计算方法见文献[25];pF为主裂缝压力,MPa。

压裂液注入阶段最后时刻的压力和饱和度,即为闷井阶段基质-缝网改造区域的初始压力和初始饱和度,采用不同尺度物质平衡方程,对主裂缝、裂缝系统及基质之间的流体流动规律进行模拟[25]。其中,当描述流体从缝网改造区域向多孔介质流动时,需要考虑渗吸效应的影响,见式(2)和式(3)。

生产阶段与闷井阶段的流动模拟过程基本相似,油水相产量分别表示为:

式中:qo,qw分别为产油量和产水量,cm3/s;KiF为主裂缝渗透率,D;KroF,KrwF分别为主裂缝油相和水相相对渗透率;SoF,SwF分别为主裂缝含油饱和度和含水饱和度;moF,mwF分别为主裂缝油相和水相拟压力,MPa,其计算方法见文献[25]。

1.3 模型求解

基于Newton-Raphson 方法对人工主裂缝及双重介质基质-裂缝系统的物质平衡方程进行了求解,合计18 个方程,包含3 个阶段的基质区域平均压力pm和含水饱和度Swm,裂缝系统区域平均压力pf和含水饱和度Swf,人工主裂缝区域平均压力pF和含水饱和度SwF等18 个未知数,三重区域任意时间步的压力和含水饱和度均可求解得到,基于相关方程,即可得到任意时刻油水在基质-裂缝系统-人工主裂缝之间的窜流量以及研究单元体内油水的产量。

2 模型基本参数及方案设计

基于页岩油藏压-闷-采全周期流动模型,以追求单井采油量最高为优化目标,分别模拟分析闷井时间、自喷期和机采期的压降速度对采油量的影响,以优化东营凹陷页岩油水平井的生产制度。

2.1 模型基本参数

选用东营凹陷陆相页岩油储层物性参数及典型水平井的实际压裂参数,研究井目的层为沙四上页岩油储层,设计采用长段多簇密切割组合缝网分段压裂技术,单段压裂设计采用“力学性质差异段优化暂堵多缝压裂”、“高导流缝网压裂”和“限流压裂”等压裂技术。设计注入压裂液约80 000 m3、加砂量4 000 m3,施工排量14~18 m3/min。根据地质、油藏和实际压裂参数,模型基本参数:储层厚度48.3 m,基质渗透率0.003 7 mD,基质孔隙度5.18%,初始地层压力59.2 MPa,初始含水饱和度50%,原油黏度10 mPa·s,基质综合压缩系数0.000 26 MPa-1,水平段长度1 716 m,压裂段数30 段,平均裂缝半长150 m,裂缝系统的渗透率5.0 mD,裂缝系统的孔隙度10%。

2.2 方案优化设计

模拟方案优化设计思路为:自喷阶段采用均匀压降、逐渐减小梯度压降、逐渐增大梯度压降3 种模式,采用不同压降速度的5 个均匀压降方案进行平行对比,初步确定自喷期最优压力控制方案。均匀压降方案设计结果见表1。

表1 自喷期均匀压降优化设计方案Table 1 Optimal design of the uniform pressure drop scheme at the flowing stage

逐渐减小梯度压降方案采用前期压降快、压降依次减小、后期压降慢的模式,控制不同阶段的控压时间进行纵向对比,油压降落分为5 个阶段,阶段压降由快变慢模拟前期能量足保液量生产、后期能量低控压生产。逐渐增加梯度压降方案采用前期压降慢、压降依次增大、后期压降快的模式,油压降落分为5 个阶段,阶段压降由慢变快模拟前期保能量控压生产、后期保液量放压生产,控制不同阶段的控压时间进行纵向对比。逐渐减小梯度压降方案与逐渐增大梯度压降方案进行平行对比,最终确立合理自喷期生产制度。梯度压降方案的设计结果见表2。

表2 自喷期梯度压降方案优化设计结果Table 2 Optimal design results of the gradient pressure drop scheme at the flowing stage

自喷期结束后,根据地层深度折算初始井底静止压力为29.4 MPa,根据水平段井深设计下泵井深为2 500 m,折算机采期最低井底静止压力为11.0 MPa。为此,设计静压压降速度分别为0.10,0.08,0.06,0.04 和0.02 MPa/d,模拟放压生产和控压生产阶段的井底静止压力从29.4 MPa 降至11.0 MPa,以确定机采期最优压力控制方案。

3 生产制度优化

基于上述方案设计,应用页岩油藏压-闷-采全周期流动模型,分析闷井时间对基质和主次裂缝压力、压降控制对自喷期和机采期采油量的影响,进行目标井生产制度优化。

3.1 闷井时间优化

页岩油水平井压裂后直接投产与闷井再投产的全周期压力变化特征如图3 所示。从图3 可以看出:压裂后闷井时,基质系统压力变化较小,压裂液向基质内滤失少,对基质压力提高不明显;压裂液增能作用主要体现在次生裂缝区域,闷井2 个月时次生裂缝区域压力基本趋于稳定;闷井增强了压裂液渗吸置换作用,具有增产效果,其中次生裂缝网络和基质区域内压力稳定后,渗吸驱油效率最高。

图3 不同开发方案下页岩油水平井的全周期压力变化特征Fig.3 Pressure variation in the horizontal shale oil wells during full period with different production systems

3.2 自喷期生产制度优化

模拟计算自喷期均匀压降方案下的累计产量,结果如图4 所示。从图4 可以看出:在油井自喷期,若压降速度大,相当于开发过程中放压生产,油压下降快,早期产量高,后期产量低;若压降速度小,相当于开发过程中控压生产,油压下降慢,早期产量低,后期产量高。压降速度太大和太小均不是最优方案,因此应当控制不同开发阶段井口的压降速度。

图4 均匀压降方案下的累计产量Fig.4 Cumulative production under the uniform pressure drop scheme

模拟计算梯度压降方案下的累计产量,结果如图5 所示。从图5 可以看出:逐渐减小梯度压降方案中,压降速度为0.10、0.08、0.06、0.04 和0.02 MPa/d,压降时间分别为10、25、67、150 和350 d 时,累计产量最高,方案2 为最优方案;逐渐增大梯度压降方案中,压降速度为0.02、0.04、0.06、0.08 和0.10 MPa/d,压降时间分别为350、150、67、25 和10 d 时,累计产量最高,方案6 为最优方案。逐渐减小梯度压降方案的累计产量明显高于逐渐增大梯度压降方案,因此确定方案2 为自喷期最优方案。

图5 梯度压降方案下的累计产量Fig.5 Cumulative production under the gradient pressure drop scheme

研究认为,逐渐减小梯度压降方案为最优方案,即开发初期放压生产,裂缝有效支撑时导流能力高,原油产量较高;自喷中后期主要为基质和次裂缝内的流体流向井筒,需适当降低压降速度,保证压裂改造后缝控体积内流体的有效动用。

3.3 机采期生产制度优化

模拟计算机采期不同梯度压降方案下的产量,结果如图6 所示,根据累计产量曲线的斜率可以判断产量高低,斜率越大,产量越高。从图6 可以看出,压降速度越小,油井早期产量越低,但晚期产量越高,累计产量越高,这是由于页岩油基质渗流能力极低导致的。因此,机采期应当控制液量保持井底压力生产。

图6 机采期梯度压降方案下的累计产量Fig.6 Cumulative production under the gradient pressure drop scheme at the pumping stage

3.4 全周期生产制度优化

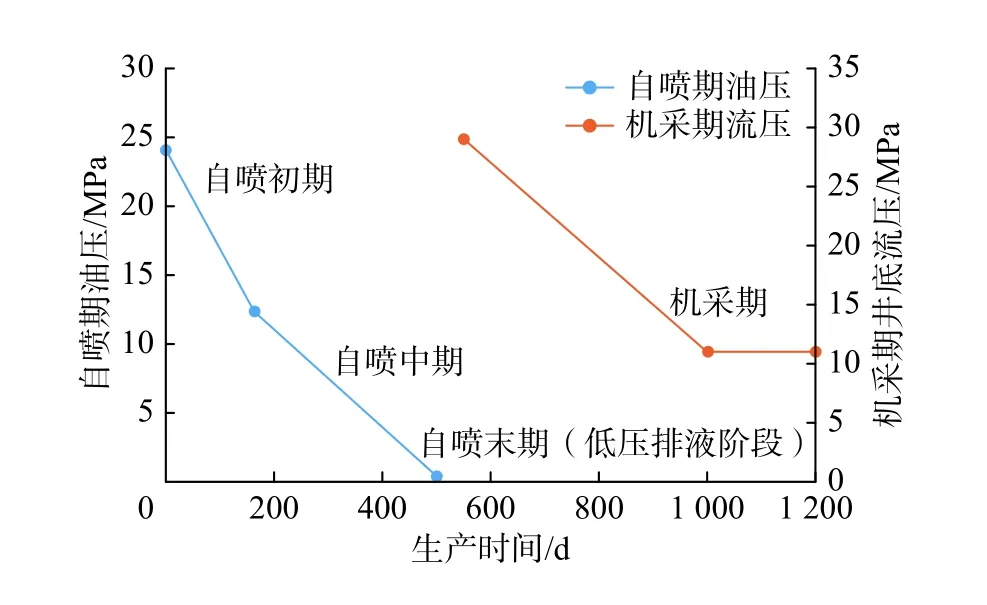

根据以上模拟结果,得到了目标井合理生产制度(如图7 所示)。根据压降速度将目标井排液生产周期整体划分为4 个开发阶段:阶段1 为自喷初期,压降速度控制在0.06~0.10 MPa/d,该阶段压降约12 MPa,生产时间约160 d;阶段2 为自喷中期,压降速度控制在0.02~0.04 MPa/d,该阶段压降约12 MPa,生产时间约200 d;阶段3 为自喷末期放液生产阶段,该阶段产液能力极低,实际生产中放大油嘴释放剩余能量,快速将油压降至0,具体时间根据放液情况现场调整;阶段4 为机采阶段,主要依据井底流压和动液面调控生产制度,该阶段采用控液生产,使井底静止压力逐渐降至下泵井深处的压力(11.0 MPa),防止压力过快下降,地层基质供液不足。

图7 基于实际油井的生产制度优化示意Fig.7 Optimization of the production system based on actual oil wells

4 结论

1)根据东营凹陷页岩油压裂后的储层裂缝分布、物性参数以及流体分布特征,建立了页岩油水平井强化缝网改造双重介质两相流压-闷-采全周期流动模型,根据实际油藏试井资料拟合生产动态,对闷井时间及排采制度进行了优化。

2)研究结果显示,目标井最优的闷井时间为60 d,自喷期最优开发方案为前期保液、后期保压生产,至地层能量不足放液生产后转抽,机采期尽可能控制压力缓慢下降。

3)研究结果已应用于东营凹陷陆相页岩油水平井生产制度的制定,随着大量页岩油水平井投入开发,该方法将在实践中进行检验并逐步完善。