大型水电站地下厂房“三大洞室”顶拱层开挖施工技术

2021-09-03肖厚云易晓强

肖厚云,易晓强

(中国水利水电第七工程局有限公司,成都,610081)

引言

水电是可再生清洁能源,开发水电既可节约煤炭、石油,又可兼收防洪、灌溉、航运、水产、供水、旅游、水上运动等多种综合效益,同时随着“碳中和”新型环保理念的提出,水电开发即将又迎来一个春天。水电站的开发与建设,由于受到特定的地形地质条件限制,尤其坝址河谷山高坡陡,地面空间有限,工程枢纽除大坝挡水建筑物外,发电等建筑物不得不布置在岸边山体内,即采用地下引水发电布置方式。自上世纪50年代以来,我国水电站地下厂房建设发展迅速,设计与施工技术不断提高,大型地下厂房在向大型化和超大型的方向发展。

1 地下厂房“三大洞室”施工概述

1.1 地下厂房“三大洞室”基本特征

主厂房开发方式通常有首部式、中部式和尾部式,主要建筑物一般有进水口、引水洞、地下厂房、主变室、尾水调压室、尾水洞等。其中地下引水发电系统中地下厂房、主变洞与尾水调压室通常称为地下厂房洞室群的“三大洞室”。

三大洞室往往跨度大、边墙高,表1列举了部分国内在建或已建的水电站地下厂房、主变室、尾水调压室的特征参数,从表1可以看出大(巨)型水电站地下厂房开挖跨度基本为30m级,主变室开挖跨度基本为20m级,调压室开挖跨度也基本在20m~30m。

表1 我国部分已建或在建水电站三大洞室特征参数

1.2 常用的“三大洞室”顶拱层开挖方法

大跨度地下洞室顶拱层开挖跨度大、质量要求高、喷锚支护量大,如何确保洞室顶拱的安全稳定是开挖施工中的关键。

在开挖施工中为避免因一次揭露面积过大,引起围岩松弛变形过大甚至垮塌破坏,一般都采用分部开挖。其主要开挖方式有三种:一是中导洞法,先开挖中部,减小一次开挖跨度,待中导洞开挖支护完成后,再依次开挖两侧拱脚,以保证拱冠部位的局部稳定,如溪洛渡、向家坝、瀑布沟、猴子岩、白鹤滩;二是侧导洞法,先一次开挖两侧拱脚,待两侧导洞开挖支护完成后,开挖中间预留岩柱,如十三陵、大朝山、龙滩;三是半幅错距开挖,将洞室分成两幅进行开挖,即先完成一半幅的开挖支护并错开一定距离后开挖另一侧,如乌东德右岸导流洞、两河口主变室和尾调室。

虽然三种施工方法在大跨度洞室顶拱开挖中均有成功案例,但是在实践中对比发现,侧导洞法,中间岩柱对两侧导洞施工干扰大;半幅错距开挖存在偏压变形破坏问题;中导洞法有利于发挥大型机械设备的效率,实现快速施工。

1.3 “先中导洞,后两侧扩挖”施工要点

(1)根据洞室结构特征、水文地质条件、连接洞室(支洞)尺寸、锚喷支护施工及设备运行条件,进行分区开挖设计,选择合理施工工艺与方法。

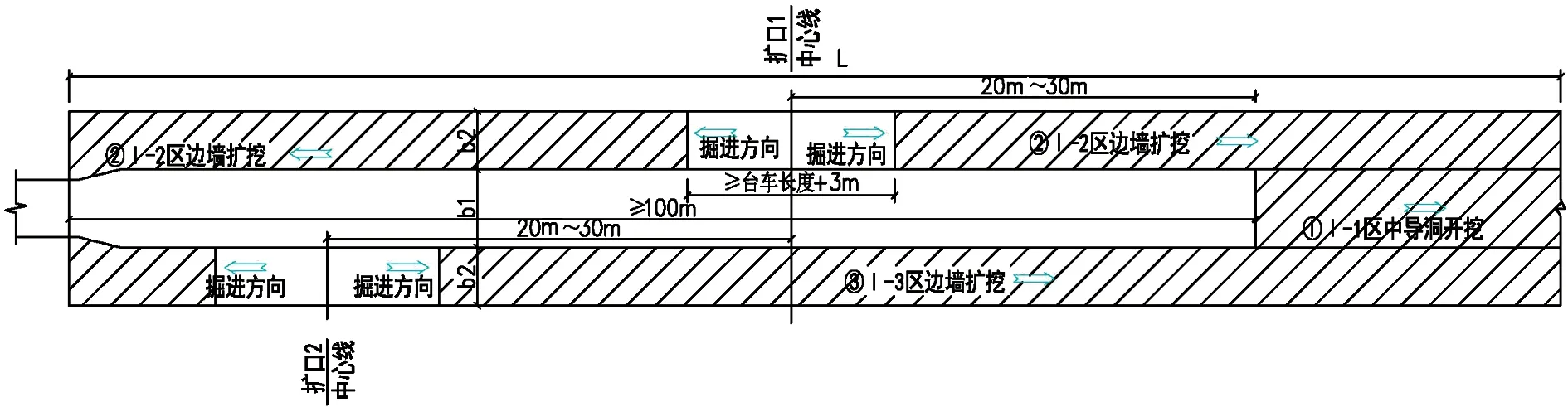

(2)为利于施工布置,中导洞领先于边墙扩挖约30m,相邻开口错距约30m,同时结合中导洞爆破对钻爆台车的影响,在中导洞开挖完成约100m时启动边墙开挖施工,以此时间确定边墙扩挖施工准备的起始时间,开挖平面布置见图1。

图1 “先中导洞,后两侧扩挖”开挖平面布置示意

(3)对中导洞揭示的围岩进行地质素描,确定围岩分类,根据中导洞开挖揭露的围岩情况,为保证边墙开口开挖的安全、顺利进行,将开口位置选择在无区域断层、破碎带、不利组合机构的岩层坚硬、完整段落。

(4)为利于中导洞扩挖与边墙开挖的相互协调性,减少扩挖对中导洞开挖的影响,首个边墙开口宜距离中导洞20m~30m,另一侧边墙开口应距离已扩开口20m~30m以上,中导洞及两侧扩挖呈“品”字形。

(5)边墙扩挖前应按照设计图完成开口对应部位的中导洞或者中导洞及对应侧已扩挖边墙的系统支护(锚杆、挂网、喷混凝土)工作,但为避免边墙开口超挖过大及为后续钢筋网连接预留接头,在中导洞与边墙扩挖边界线预留1.5m~2.0m范围不做喷混凝土施工。

(6)为保证开口成型质量,在距中导洞与边墙扩挖分界线50cm处设置1排φ25、L=4.5m,间距为1m的锁口锚杆。为满足边墙扩挖开口后边墙扩挖钻爆台车的使用,开口宽度范围应较扩挖台车长度≥3m,一般为9m~12m。

(7)边墙扩挖开口采用刻槽开挖,以保证开挖成型质量及成型速度,开口前进行刻槽开挖设计,然后分序开挖,刻槽开挖分块见图2。

图2 边墙开口刻槽开挖分块示意

2 杨房沟水电站“三大洞室”顶拱开挖实例

2.1 工程概况

杨房沟水电站位于凉山州木里县境内,为雅砻江干流中游“一库七级”开发的第六级水电站。工程枢纽主要由最大坝高155m的混凝土双曲拱坝、泄洪消能建筑物和引水发电系统等组成,电站总装机容量150万kW,安装4台375MW的混流式水轮发电机组,多年平均年发电量68.74亿kW·h。

引水发电系统工程布置在河道左岸,地下厂房采用首部开发方式,主要由输水工程、发电(地下)工程、升压变电工程等组成。

地下发电厂房系统呈“一”字型排列,中间布置主厂房,左、右两侧分别为副厂房和安装场。主副厂房洞室开挖尺寸为230.00m×30.00m×75.57m(长×宽×高);主变洞布置在主副厂房洞室的下游侧,与主副厂房洞室平行布置,与主副厂房洞的净间距为45.00m,主变洞室最大开挖尺寸156.00m×18.00m×22.30m(长×宽×高);尾水调压室位于主变洞下游,与主厂房、主变洞平行布置,与主变洞之间岩柱厚42.00m。尾水系统采用“两机一室一洞”的布置方式,调压室下部由一道中隔墙分隔为二室,二机共用一室,中隔墙厚14.60m,顶高程2009.50m,中隔墙以上二室连通,调压室顶拱高程2030.75m,尾水调压室最大开挖尺寸176.1m×24.0×79.75m(长×宽×高)。

2.2 地质条件

2.2.1 地下厂房

对应地面高程2220m~2350m,厂房轴向N5°E,厂房顶高程2022.50m,上覆岩体厚度197m~328m,厂房距地表最近距离约120m。

厂房围岩为新鲜花岗闪长岩,围岩以Ⅱ类、Ⅲ类为主,Ⅱ类约占45%,Ⅲ类约占46%,其余少量为Ⅳ类岩体,围岩稳定性较好。分布的断层f47-17、f47-18、f47-22、f47-23、f47-25和优势节理①N17°E,NW∠75°②N89°E,SE∠45°③N72°W,SW∠30°可能构成不利组合或楔形体,对顶拱、边墙和端墙局部稳定不利。

厂房区上覆岩体较厚,从厂房区勘探硐揭示的情况看,局部有轻微岩爆导致的崩落和片帮现象,厂房区洞室施工过程中可能出现轻微岩爆现象。

2.2.2 主变洞

主变洞轴线走向N5°E,地面高程约2350m~2390m,洞顶高程2027.7m,上覆岩体厚约337m~377m。

洞室岩体内无规模较大的断层破碎带发育,分布的断层有f47-23、f47-29,与洞轴线的夹角为50°、40°,优势节理有N17°E,NW∠75°和N89°E,SE∠45°及N72°W,SW∠30°三组,与洞轴线的夹角分别为12°、84°、77°。

洞室主要为新鲜花岗闪长岩,围岩以Ⅱ类为主,约占55%,Ⅲ类约占39%,其余少量为Ⅳ类岩体,围岩稳定性较好。分布的断层f47-23、f47-29和优势节理①N17°E,NW∠75°②N89°E,SE∠45°③N72°W,SW∠30°可能构成不利组合或楔形体,对顶拱、边墙和端墙局部稳定不利。

2.2.3 尾水调压室

尾水调压室洞轴线走向N5°E,地面高程2370m~2470m,洞顶高程2030.75m,上覆岩体厚约339m~439m。

尾水调压室主要为新鲜花岗闪长岩,围岩以Ⅱ类、Ⅲ类为主,Ⅱ类约占49%,Ⅲ类约占38%,其余为Ⅳ类岩体,洞室围岩稳定性较好。分布的断层f47-27、f47-28、f47-29和优势节理①N17°E,NW∠75°②N89°E,SE∠45°③N72°W,SW∠30°可能构成不利组合或楔形体,对顶拱、边墙和端墙局部稳定不利。

2.3 开挖施工分区

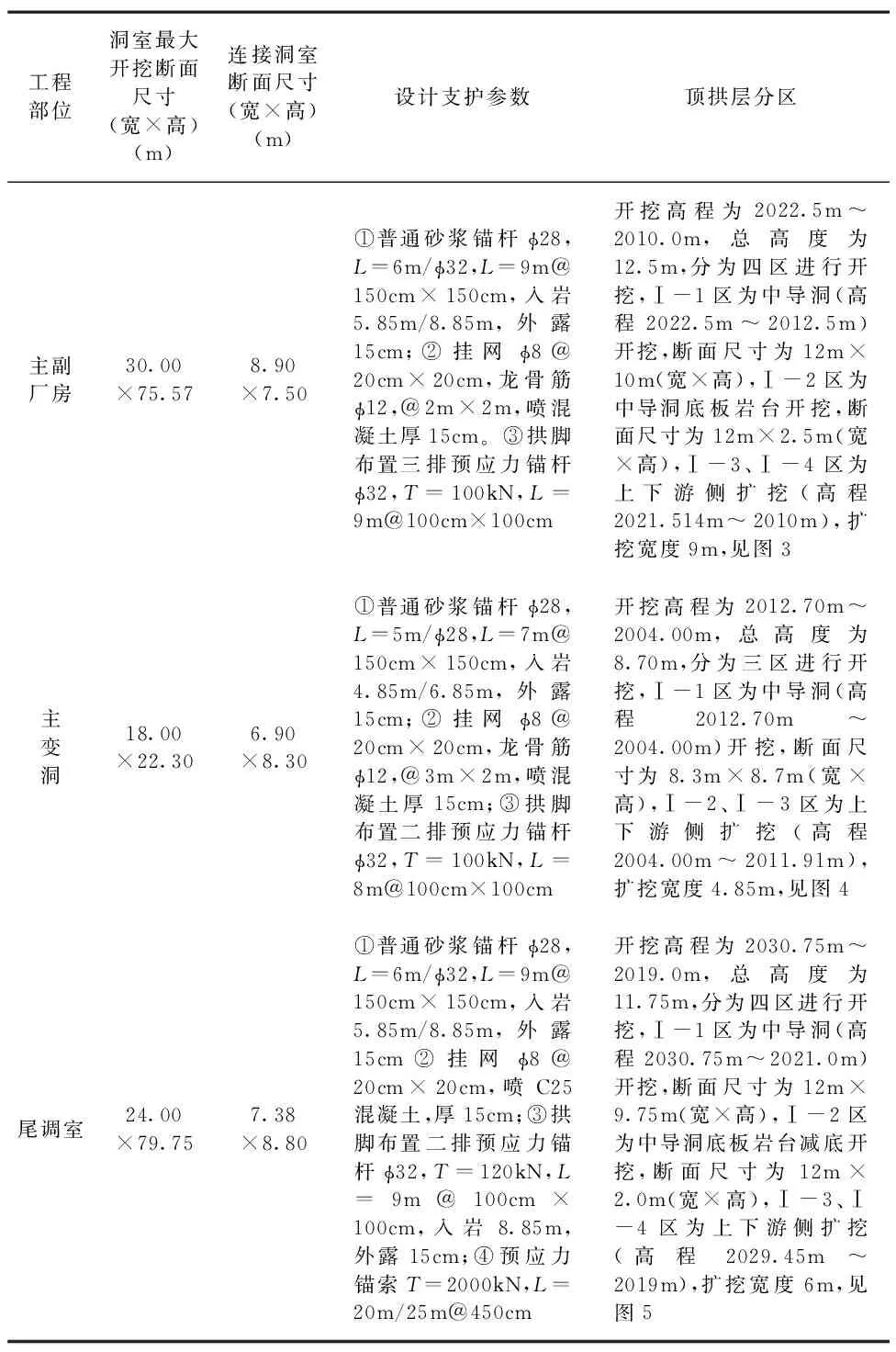

顶拱层开挖分区主要结合洞室地质条件、洞室跨度、连接洞室(支洞)尺寸、锚喷支护施工及设备运行,从保证洞室锚喷支护施工便利、机械设备运行灵活及洞室安全稳定综合考虑,杨房沟水电站“三大洞室”顶拱层施工分区如表2。

表2 杨房沟水电站“三大洞室”顶拱层开挖分区参数

图3 主副厂房洞顶拱层开挖分区示意

图4 主变洞顶拱层开挖分区示意

图5 尾调室顶拱层开挖分区示意

2.4 施工程序

“三大洞室”顶拱层开挖支护均采用“先中导洞超前开挖完成,后完成中部岩台扩挖,再进行两侧扩挖施工”的方式施工,在此仅以主副厂房为例进行简要阐述。

与主副厂房洞连接的洞室有两条分别为与左端墙相连接的通风兼安全洞及与右端墙相连接的厂房进风洞,由于厂房进风洞洞线较长,厂房顶拱开挖时无法贯通至厂房,故此通风兼安全洞为顶拱层开挖支护的唯一通道,顶拱层开挖程序主要如下:

(1)利用通风兼安全洞作为施工通道,从通风兼安全洞按12%坡比降坡开挖进入厂房,开挖断面由通风兼安全洞断面过渡至中导洞断面。中导洞采用独头掘进的方式进行开挖施工,支护及时跟进。

(2)中导洞贯通后进行中导洞底板岩台的开挖施工,从安装场侧向副厂房侧单向开挖。

(3)中导洞底板岩台开挖完成后,进行上下游侧扩挖施工。上游侧从3#机组中心线处开始向两侧扩挖,下游侧从2#机组中心线处开始向两侧扩挖。

图6 主副厂房洞顶拱层开挖程序示意

2.5 主要施工方法

2.5.1 一般开挖工艺

开挖主要采用YT28手风钻钻孔,多臂钻辅助开挖钻孔,分别制作中导洞和边墙扩挖钻爆台车作为施工平台,开挖设计轮廓线采用光面爆破,开挖爆破后利用液压反铲及多臂钻进行危石清理,开挖石渣采用侧卸装载机配合25t自卸汽车出渣。

2.5.2 开挖进尺要求

中导洞Ⅱ、Ⅲ类围岩循环进尺2.5m~3.2m,Ⅳ类围岩循环进尺控制在2.0m左右,中导洞底板岩台开挖循环进尺为4m。上下游侧扩挖Ⅱ、Ⅲ类围岩循环进尺3.0m~3.5m,Ⅳ类围岩循环进尺控制在2.5m左右。

2.5.3 支护进度要求

表3 支护进度要求

2.6 开挖进度与质量效果评价

2.6.1 进度评价

主副厂房洞顶拱层2016年4月6日启动施工,2016年11月12日开挖支护完成,用时约7个月;主变洞顶拱层2016年6月3日启动施工,2016年10月5日开挖支护完成,用时约4个月;尾水调压室顶拱层2016年6月22日启动施工,2016年11月14日开挖支护完成,用时约5个月;均较合同工期提前,在同类规模水电站“三大洞室”顶拱层开挖中位列前茅。

2.6.2 质量评价

杨房沟水电站“三大洞室”顶拱层开挖过程中结合洞室特征、围岩条件,确定了合理的施工程序与方法,并在施工过程中采用动态设计与施工,及时调整爆破开挖参数,科学规划支护时机,取得了良好的开挖质量效果,以主副厂房洞为例。

(1)位移变化情况

主副厂房洞共布置5个监测断面,顶拱层开挖支护完成后,由多点位移计测得的最大变形量为7.46mm。

(2)平整度检测

主副厂房洞顶拱层共测85条断面,1071个点,超挖点数1071个,最大超挖65cm,最小超挖0cm,平均超挖11cm,开挖面平均不平整控制在8.5cm以内,半孔率达到91.4%。

3 结语

大型水电站地下厂房“三大洞室”顶拱层开挖支护是地下厂房洞室群开挖支护的重难点,开挖过程中结合洞室特征、围岩条件、施工通道(连接洞室)、支护参数、施工机械设备特性确定合理的施工程序与方法,并在施工过程中采用动态设计与施工,及时调整爆破开挖参数,科学规划支护时机,控制围岩塑性区范围,保证围岩稳定,以实现大跨度洞室顶拱层的快速、高效、优质施工。