核电站环行起重机用液压提升式安装小车设计

2021-09-03田树海

田树海

大连华锐重工集团股份限公司 大连 116013

0 引言

压水堆核电站反应堆厂房上部设有环行起重机(以下简称环吊),从核电站的建成、运行到最后的拆除,反应堆厂房内设备的吊装主要通过环吊来完成,环吊的使用贯穿了核电站的整个寿命周期,环吊用于吊装设备的阶段主要分为3 个:安装阶段、运行阶段和退役阶段。

环吊上一般设置2 个小车:工作小车和安装小车,工作小车主要用于核电站运行期间设备的吊装,安装小车主要用于设备安装阶段吊装压力容器、蒸汽发生器、稳压器等单台设备质量超过工作小车起重量的核电主设备。安装小车在这些设备吊装完成后,从环吊上拆下来,再安装到其他环吊上继续用于主设备的安装。安装小车与工作小车技术要求不同,为与核安全无关设备,无抗震要求。

传统安装小车起升机构采用钢丝绳、卷筒卷绕的卷扬式,外形尺寸大,自重较重,此次设计的液压式安装小车改变了传统起升机构的组成形式,采用液压提升机作为起升机构,既满足了核电站反应堆厂房内主设备的吊装技术要求,又显著提升了设备吊装的灵活性,提升了环吊的整体性能。

1 总体设计方案与技术参数

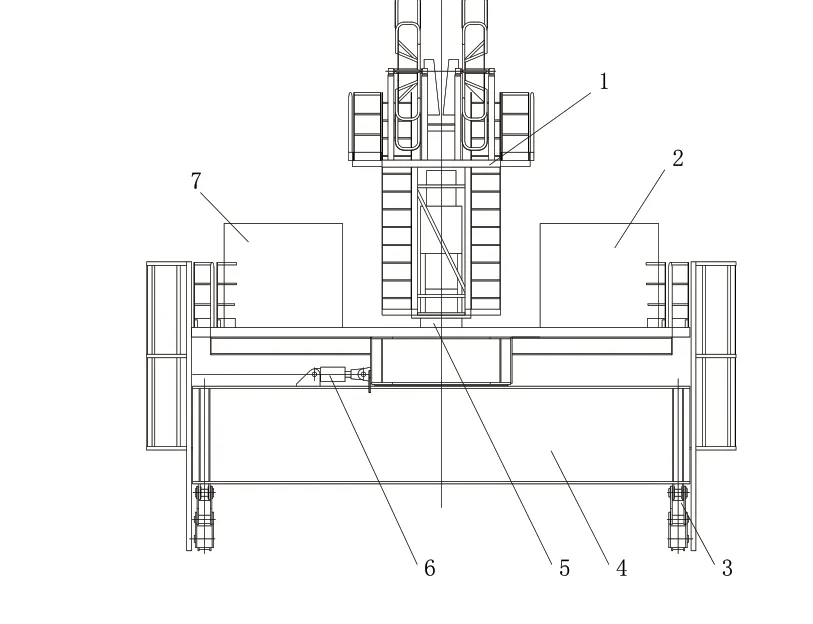

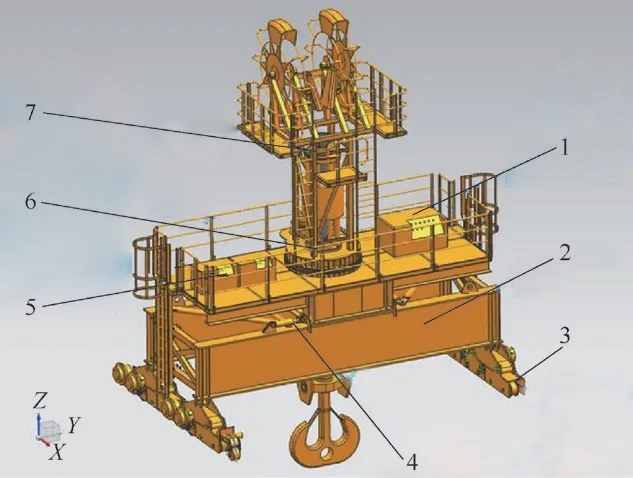

液压提升式安装小车在设计和研发上吸收了钢丝绳卷扬式起重机和液压提升机的优点和特点,并在此基础上将二者有机结合,进行优化和改进,具有起重能力大、自重轻、尺寸小、安全、可靠的特点。如图1、图2 所示,该液压提升式安装小车主要由液压提升机构、回转机构、平移机构、运行机构、液压传动系统、电气控制系统和主要钢结构以及平台栏杆等附属结构组成,工作级别为A3,额定起重量600 t,自重58 t,起升高度33 m,起升速度0.2 m/min,运行速度5 m/min,回转速度0.5 r/min,平移速度0.3 m/min。

图1 液压提升式安装小车整体布置

图2 液压提升式安装小车三维模型

与其他安装小车相比,除了同样具有起升机构和运行机构外,增加了回转机构和平移机构,实现吊装设备的旋转,通过平移机构微调来实现吊装设备精确定位。设计的各机构起制动平稳可靠,所有部件设计均满足强度、刚度、耐疲劳性和使用寿命要求,安全装置设计符合GB 6067.1—2010《起重机械安全规程 第一部分:总则》的规定和要求。

2 主要机构组成

2.1 起升机构

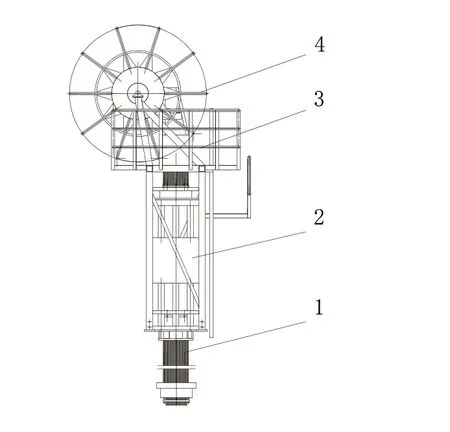

如图3 所示,起升机构采用液压驱动形式,包含液压提升千斤顶、液压泵站、钢绞线、钢绞线导向和收放装置等。在载荷提升过程中,起升机构能保证在不同钢绞线之间均衡的分配载荷。当液压系统、电气装置出现故障时,能自动报警并发出报警信号。

图3 起升机构

1)液压提升千斤顶 起升机构设有1 台液压提升千斤顶进行重物的提升。每台千斤顶均装有液压锁、防失速下降装置,即使施工中出现意外停电、油管破裂等,系统均能自动自锁,安全可靠地保持住重物,不会发生任何形式的跌落。

2)液压泵站 液压泵站由电力驱动,能满足现场设备吊装的需求。设有安全阀,具有自我检查负载装置,防止受外界干扰负载突然增加引起提升构件破坏的事故发生。

3)钢绞线 钢绞线满足重型载荷提升要求,安全系数大于4,具有较强的耐磨损和耐腐蚀性能。载荷提升过程中,不同钢绞线之间受力均匀。各钢绞线相互独立,当某一根钢绞线发生故障时,不会引起载荷的跌落。重物提升与小车运行设置联锁,禁止同时进行。

4)导向和收放装置 液压提升机构设置钢绞线卷盘,防止钢绞线出现绞合,确保液压提升机构的稳定使用。收放装置能回收上面的钢绞线,并满足钢绞线曲率的要求。

2.2 回转机构

回转机构安装在起升机构下,如图4 所示,该回转机构由三合一减速电机、回转轴承和支架等组成。

图4 回转机构

2.3 运行机构

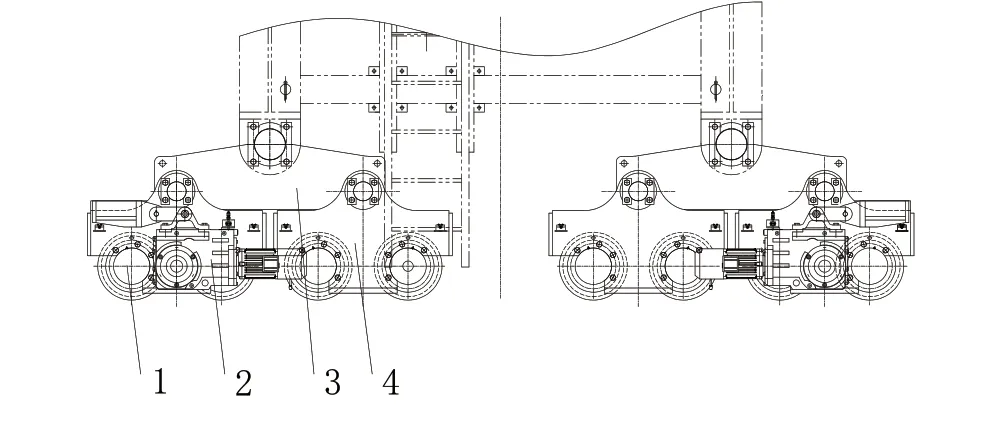

如图5 所示,运行机构通过三合一减速电动机直接驱动小齿轮,小齿轮驱动主动车轮上的大齿轮,带动车轮转动。运行机构主要由4 个带制动器的三合一减速电机、4 个主动台车组、4 个被动台车组等组成。小车车轮采用双轮缘圆柱踏面,作用在由小车轨道上。在主设备安装时,安装小车携带设备进行水平翻转,在结构、机构设计和驱动件选型方面需充分考虑安装小车的此种工况。

图5 小车运行机构

2.4 横移机构

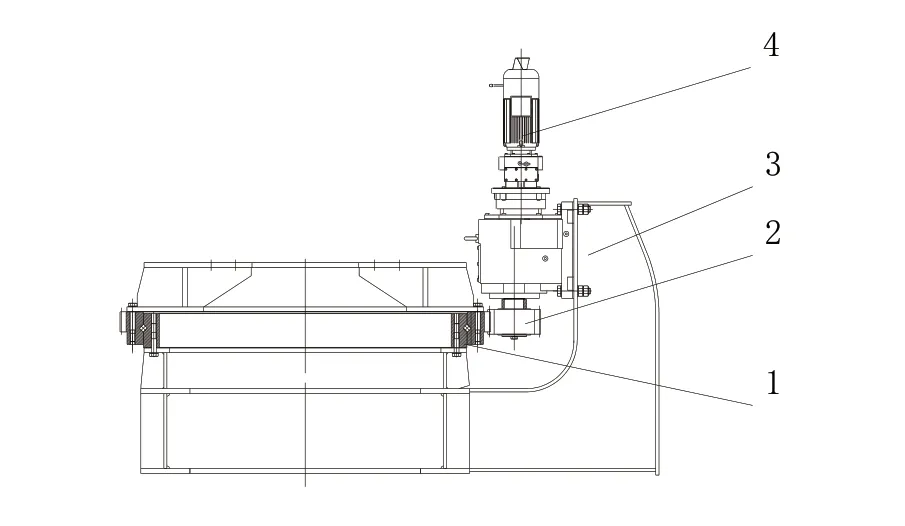

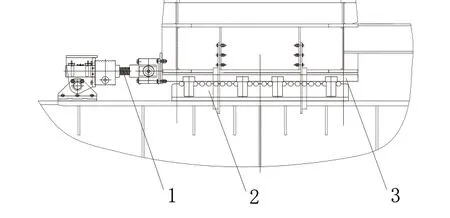

如图6 所示,横移机构采用驱动丝杠驱动,包括轨道、滚轮和驱动丝杠装置。

图6 横移机构

2.5 控制系统

控制系统指挥整个液压提升系统协调动作,主要包括控制部分、检测部分、驱动部分和监控部分。控制系统具有位移、压力、行程检测等功能,能够实时监测千斤顶的位置信号、上下锚具的状态信号、控制泵站上电磁阀完成相应的动作。在发生系统故障时,系统均能自动报警并停止运行,以便及时检查处理。

工作站的检测信号、位移、系统压力、起升高度等信号在安装小车操作台上均有显示,以便操作人员对龙门架吊车及载荷状况实时监视。工作站、电气柜连接线通过快速接插件方式接入,便于现场安装。

2.6 钢结构组成

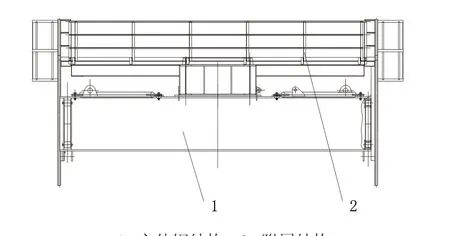

钢结构主要包括主体钢结构和梯子平台等附属结构两部分(见图7)。钢结构主要受力板材材质采用Q460C,其余板材材质为Q345C,利用有限元件Ansys Workbench 进行仿真分析。

图7 钢结构组成

2.7 安全保护

1)运行限位 运行小车轨道端各设2 个行程开关,其中一个为超行程开关。轨道端设有吊车缓冲器的止挡。

2)起升限位 起升行程高位和低位设置3 个限位装置,高位设置2 个独立的机械式的终端行程开关:一个行程开关停止起升运动;另一个为超行程开关。低位设置1 个行程开关,当吊钩降至行程低位时,停止下降运动。

3)起升超载限制器 当起升载荷超过额定载荷的1.1 倍时,起升超载限制器将停止起升,只允许下降运动。

4)液压锁 每台千斤顶的承载腔都装有液压锁(液压单向阀),一旦发生油管爆裂等意外事故,可防止载荷突然下降。

3 技术创新点

3.1 起升机构由液压提升机代替钢丝绳卷扬

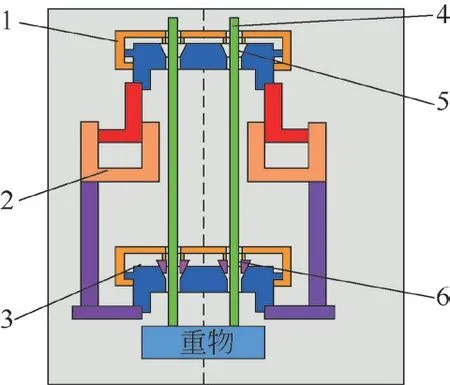

液压提升机替代电动机减速器制动器等驱动机构,钢绞线代替钢丝绳,钢绞线卷盘替代卷筒,实现钢绞线的收放。液压提升器主要由主液压缸、上下卡爪液压缸及液压卡爪等组成,如图8 所示。

图8 液压提升器组成

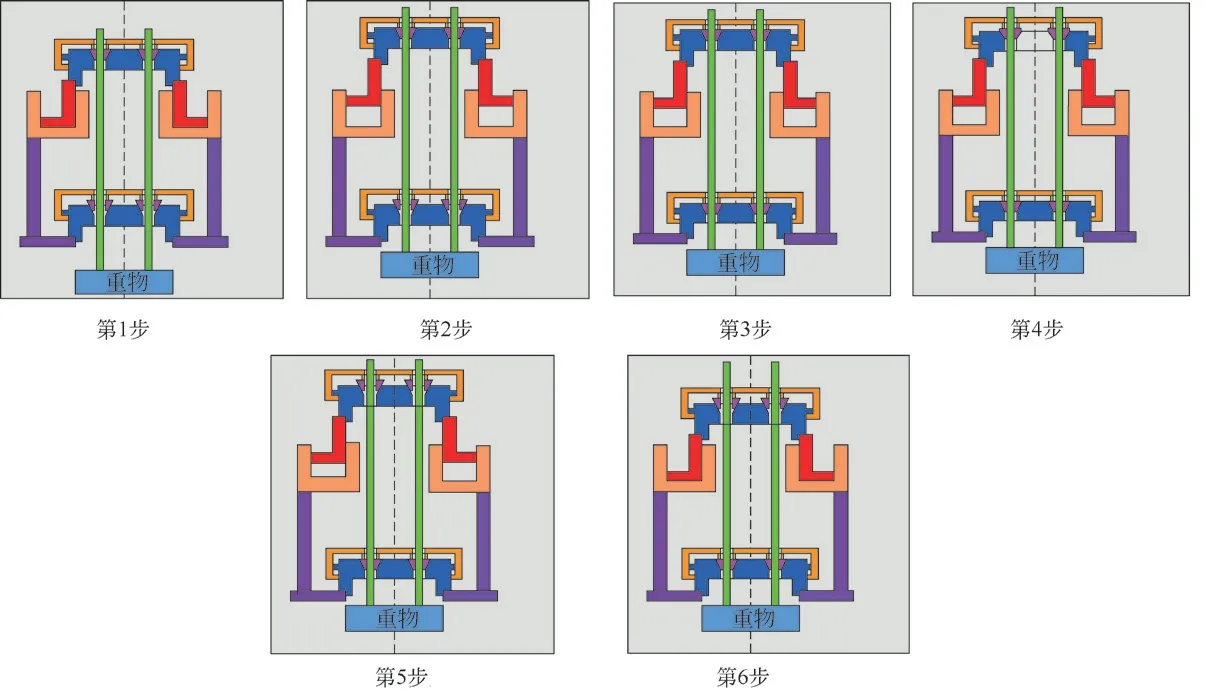

液压提升机构提升动作包括上卡爪夹紧钢绞线、液压缸提升、下卡爪夹紧钢绞线,如图9 所示。第1 步:上锚紧,夹紧钢绞线;第2 步:提升器提升重物;第3 步:下锚紧,夹紧钢绞线;第4 步:主液压缸微缩,上锚片脱开;第5 步:上锚缸上升,上锚全松;第6 步:主液压缸缩回原位,准备好下一行程。

图9 液压提升器动作过程

3.2 增加回转机构

通过回转机构可实现安装小车带载360°旋转,或双向180°旋转。对吊装重型设备更加易于进行姿态调整,大大提高精确安装就位的效率。

3.3 增加横移机构

为便于重型设备在水平面相互垂直2 个方向的安装调整,安装小车横移机构使吊具能沿垂直于小车运行方向移动±75mm,进行左右调整,实现重型设备的精确定位,提高了整个安装小车的功能。

4 结语

该项目与传统的钢丝绳卷筒式起重机相比,具有以下特点:

1)整机结构尺寸较小,质量轻,同比卷扬式降低自重约50%,可方便安装小车从环吊上的安装和拆卸。

2)吊点上极限较高,因下部吊具与钢绞线直接相连,占用空间尺寸较小,可实现较高上极限,因整体尺寸较小,左右极限也可减小,增加实际作业空间。

3)起升平稳、冲击小,采用液压提升机构比电动机驱动钢丝绳卷绕式的冲击小,运行平稳。

液压提升式安装小车除了可以应用到核电设备的吊装,还可以独立使用或安装到其他起重机上,用于水电、化工等大型设备的吊装,具有广阔的市场需求。