某车型发动机定速车内轰鸣声问题探究

2021-09-03阳仁松林文干江克峰李浩亮

阳仁松 林文干 江克峰 李浩亮

东风汽车股份有限公司商品研发院 湖北武汉 430057

1 前言

随着全球生态环境的恶化与能源的日益紧缺,汽车轻量化设计已经成为各汽车制造商的设计主流,但与此同时导致了更多的振动噪声及相关的问题。汽车车内噪声不仅易引起驾驶员和乘客的疲劳,同时也影响了汽车的行驶安全。因此,随着人们对环保的日趋重视以及对现代汽车舒适性的要求,车内噪声特性已成为汽车乘坐舒适性的主要评价指标之一。

2 控制车内噪声的主要思路

在开发过程中,某微型客车进行了详细的NVH[1]性能目标分解,大量的CAE仿真计算和试验测试,以及严格的零部件质量控制。研究显示,发动机在一定转速下出现了车内轰鸣声明显的问题,严重影响到了该车型的驾驶舒适性。

针对上述微型客车在行驶过程中车内产生共鸣声及车身有很强的抖动现象,本文通过对与车身振动噪声[2]有关联的各个系统进行一一排除,最终确认该车型发动机右悬置动刚度对车身振动噪声影响最大。在考虑装配及焊接工艺等因素下,通过有限元技术对该发动机右悬置进行动刚度分析和结构参数敏感性分析,提出了一个较为合理的改进方案。改进方案装车后 NVH 测试结果显示,车内噪声明显降低。

3 车内噪声问题分析

该车型在发动机3 300 r/min、3 600 r/min和3 900 r/min左右,车内轰鸣声严重,极度影响了人的听觉。需要说明的是,轰鸣声与冷却风扇、空调、鼓风机、档位、车速均无关,同时,相比竞品车,车内噪声在80 km/h以上(发动机在其它转速)时,车内噪声可以接受。

在车辆定置情况下,发动机是主要振动源,悬置是动力系统的振动传递给车身的主要路径。如果悬置的隔振性能不良,导致车身的振动过大,也会产生轰鸣声。对悬置的考察,主要从橡胶软垫、发动机侧和车身侧两个悬置支架共三个方面去考虑。由于发动机侧的支架是铸件且之前经过严格的试验,所以支架主要考虑车身侧支架,下面的分析就从橡胶软垫和车身侧支架两个零件进行模态计算及在整车上进行测试,进而找出问题点,为下一步的解决问题提供数据支持。

3.1 橡胶软垫刚度的影响

悬置的橡胶软垫是隔振主要部件,而橡胶软垫的核心指标就是刚度。6自由度解耦计算是目前确定其刚度的主要成熟的方法。通过解耦计算,将动力总成的6个刚体模态频率进行了合理分布,同时还获取各方向的刚度值(如图1)。由于软垫各方向上的刚度分开,理论上最大限度地避免振动耦合,也便于生产控制。从该悬置解耦的结果(见表1)看,动力总成在X、Y、Z三个方向以及绕X轴转动自由度解耦度均达到了90%以上,应该能很好地满足设计要求。

图1 悬置解耦计算模型

表1 悬置解耦计算结果

设计给出了合理的刚度值,但在实际的测试过程中,我们发现装车样件的刚度值与设计理论值有较大差距,如图2所示。

图2 悬置软垫的实际刚度与理论值间的比较

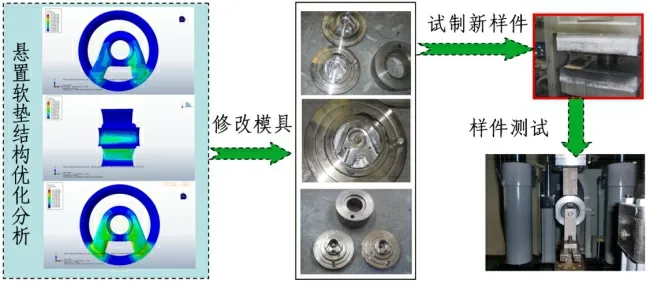

按图3所示的流程,需重新优化、调试悬置,使其符合设计要求。

图3 悬置软垫刚度控制流程

将满足设计要求的悬置装配到整车上,进行悬置隔振率测试。结果表明仅右悬置Z向隔振率在发动机大部分转速下均低于8 0%,而且在3 9 0 0 r/min左右有明显下降,应引起注意,如图4所示。

图4 悬置隔振率测试

3.2 车身侧支架刚度的影响

支架的刚度不够,会导致整车状态下悬置隔振率过低的问题。衡量悬置支架刚度的指标通常有两个:一是支架刚度是软垫刚度的6~10倍,另一个是支架的固有频率≥500 Hz。由于右悬置Z向隔振测试结果存在明显的问题,正对右悬置支架进行模态计算和测试如图5~7所示。

图5 右悬置车身侧支架照片

图6 右悬置支架模态计算

图7 右悬置支架模态测试

表2计算和测试的结果表明,右悬置车身侧支架第一阶模态在559 Hz左右,满足设计要求。

表2 右悬置支架模态计算和测试结果

为进一步验证现有悬置支架刚度是否会产生轰鸣声问题,将支架3个面增焊一层等料厚的钢板,见图8,然后正常安装在整车上进行主观评价,但效果不明显。

图8 增加右悬置支架刚度

4 解决方案

紧紧抓住车身侧右悬置支架Z向隔振率差这一线索继续对该车身结构进行研究。

4.1 传递函数(FRF)测试与分析

传递函数是对装配结构振动属性描述的有用工具。在整车状态下对右悬置支架做原点传递函数测试,如图9所示。测试结果表明,传递函数在119 Hz、131 Hz、141 Hz处存在明显峰值(其它峰值由于频率较高,超过了发动机常用转速对应的点火频率,所以不再列出),而且整体传递水平偏高。这说明发动机的振动会通过右悬置在119 Hz、131 Hz、141 Hz给车身很大的激励。CAE的计算结果也与测试结果一致,如图10所示。

图9 右悬置FRF测试

图10 FRF计算

4.2 右悬置支架安装基础动刚度分析

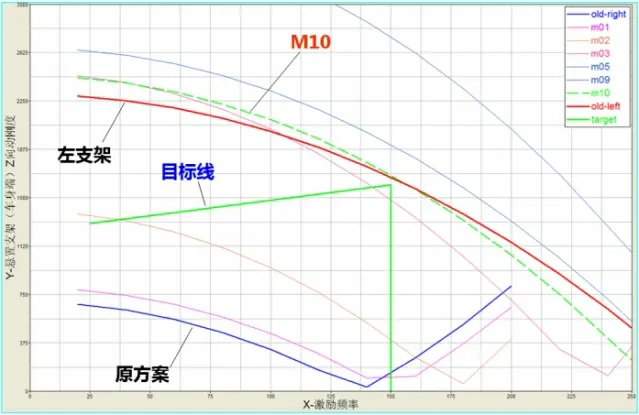

支架单个零件的刚度满足要求,但其在整车装配条件下的FRF表明其刚度明显不足,这只能说明支架的安装基础刚度不够。CAE的分析结果也印证了这一点。如图11所示,蓝色曲线是整车装配条件下右悬置支架的动刚度,红色曲线为左悬置支架动刚度,绿色的是目标曲线。从图12中的应变能分析图中可以看出,变形集中在右悬置支架安装基础(右纵梁及其两安装小支架上),该处刚度明显不足。

图11 装配条件下右悬置支架刚度分析图

图12 右悬置支架处应变能分析图

4.3 手工验证

鉴于以上分析,右悬置支架安装基础的刚度不足很有可能就是引起车内轰鸣声的根源,因此对支架安装基础进行手工改制,增强其刚性。将35号车右纵梁切开,在里面增加4 mmU型加强板和横向支撑板,手工制作右悬置支架的安装支架(4 mm料厚),并新增加2个螺栓安装点(如图13红色圈内)。

图13 手工改制

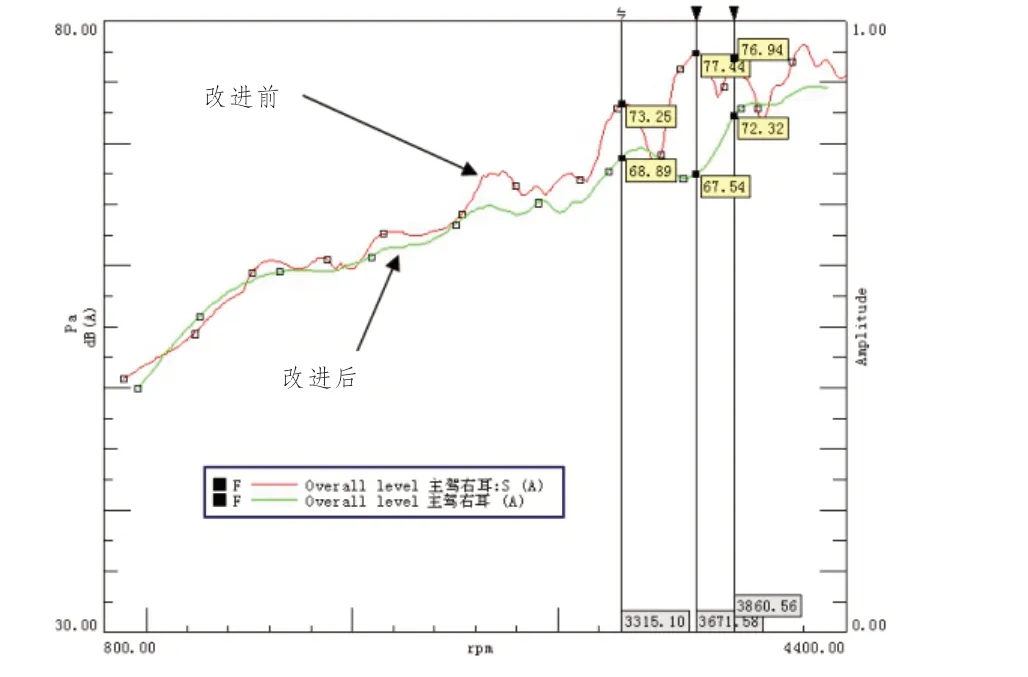

改进后,客观测试结果表明:右悬置传递函数幅值明显下降(如图14~15)。主驾驶员右耳处的声压值在发动机3 315 r/min、3 670 r/min、3 860 r/min处分别降低了4.4 dB(A)、9.9 dB(A)和4.6dB(A),如表3所示。主观评价效果十分明显。

图14 改进前FRF测试对比

图15 改进前后噪声测试对比

表3 改制后效果

经过以上解析,可以得出结论:由于车身右纵梁悬置安装处刚度不足,导致悬置隔振率差。发动机振动主要通过右悬置路径传入车身,引起车身振动过大,产生轰鸣声。

4.4 小批量验证

为保证批量生产效果,在设计改进后做小批量装车验证很有必要。

4.4.1 设计方案选择、优化

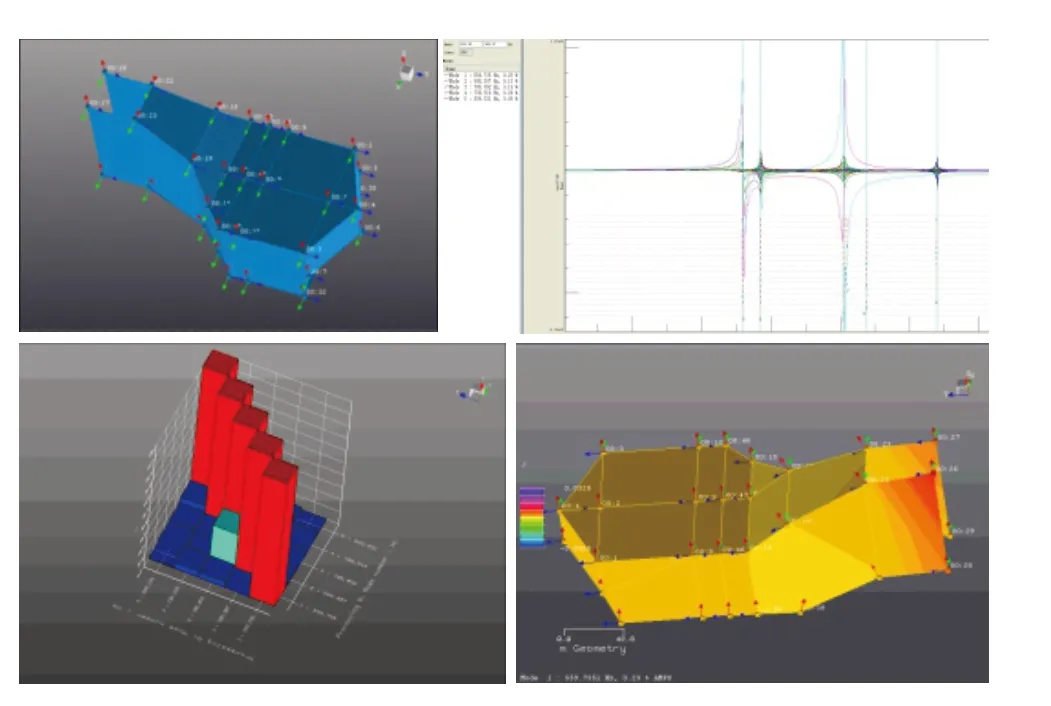

根据实际情况,做了10个方案。针对10个方案,做动刚度计算如图16所示,并与目标线、左悬置进行比较,最终悬置选择了方案10,如图17和18所示。

图16 设计方案

图17 方案优化

图18 方案10

4.4.2 工艺方案

焊接工艺方案对安装精度和刚度都有很大的影响。如图19焊接工艺方案图所示,方案一采用冲压件焊接(点焊方式),方案二采用板材拼焊方式。方案一采用模具件、焊装工艺方便快捷、变形小,装配精度容易保证,缺点是由于焊点少,刚度会减弱。方案二采用板材拼焊(手工CO2保护焊),不需要制造成型模具、成本低,但焊接后刚度强,缺点是焊接工时长、焊接质量不宜保证,而且焊接后变形大,影响装配精度。

图19 焊接工艺方案图

综合考虑,选择悬置方案一。

4.4.3 细节优化

针对设计、工艺方案。在以下几个方面进行优化,如图20所示。

图20 细节优化图

a.增加工艺避让孔,保证宽窄车纵梁模具共用。

b.增加工艺缺口,便于冲压,有利于涂装漏液。

c.定位压紧面与原设计一致,保证夹具通用性。

d.合理间隙预留,避免干涉导致焊接时零件难放入。

4.4.4 小批量装车效果

图21 小批量样件

表4 改进后小批量验证结果

5 结语

本文结合多年实际工作经验,成功解决了该发动机定速工况下车内轰鸣声这一疑难问题,显著提升了该车的驾乘舒适性。其中,在整车装配条件下,对悬置支架采用有限元频率响应分析方法进行仿真计算与优化的方法和采用分隔车内空间、改变车内空间体积,进而改变车身声腔模态做物理验证的方法,为解决发动机定速工况下车内轰鸣声问题总结出了一套较为完整工作的思路。