高频焊管去内毛剌刀杆改进的设计

2021-09-01费建方

摘要:高频直缝焊管生产线上,因生产工艺的要求钢管在焊接生产过程中会产生内毛刺,按照相关质量标准要求,焊缝内毛刺需清除,但高频焊管在线去内毛剌装置在生产过程中容易产生的问题,因此在行业内在线内毛刺清除技术与装置改进一直是提高生产效率、成材率和降低成本的重要途径。本文对现有内毛刺清除装置刀杆结构进行了相应的改进,改进后结构简单,气压稳定,生产成本下降,效益提升,为技术人员在生产过程中提供借鉴。

关键词:高频焊管;内毛剌刀杆;内毛刺

引言

近年来,随着我国高频焊管工业的迅速發展,内毛刺质量问题已经严重影响到高频直缝焊管的合格率和生产效率。我公司于1991年开始生产高频焊管,对于高频焊管去内毛剌刀杆的设计十分重视,经过实际使用,发现原来在线去内毛剌整个过程存在多种问题,产量不稳定,技术人员通过仔细研究,进行了整体改造,以提高生产效益和产品的质量。但经过实际使用,发现其原配套设计的内毛刺装置存在多种问题,对生产产生了一定的影响,技术人员通过仔细研究,进行了整体改造,以提高生产效率和成材率。

一、原内毛剌刀杆设备存在的问题

在实际操作和机组设备修理的过程中,充分总结和探讨了内毛剌刀杆设计在生产过程中存在设计上的几种不合理的因素。1.现在市场上设计的是刀杆连接拉杆通过一个小气孔通气,再经过刀杆活塞涨紧,达到去内毛剌的要求,它的质量不隐定,影响刀杆使用寿命,增加生产成本。2.内毛剌刀杆气小,毛剌质量断继出现高低不平的情况,造成内毛刺去除不了而频繁停机;刀头容易损坏,更换频繁,影响正常生产速度。3.刀杆活塞在精加工过程中很难把握好精度尺寸,容易出现漏气,出现毛剌质量难于保证的现象。4.拉杆按装刀头它的角度不合理,要通过技术改进来调整它角度。5.对于备件的准备和现场安装调试消耗了大量的人力和时间,原内毛刺刀杆气小,焊瘤经常堵刀现象。

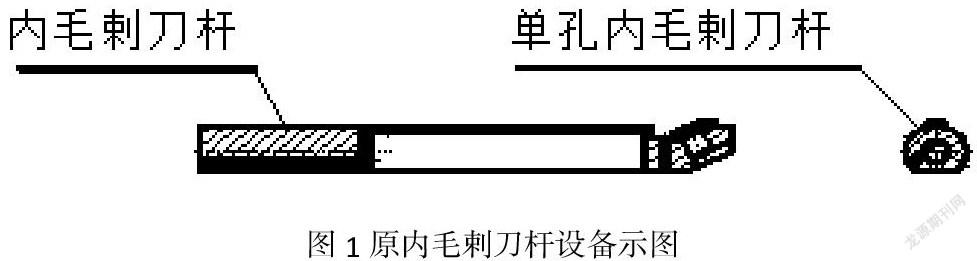

如图1所示原设备内毛剌刀杆通过一个小孔把气传送到活塞,再通过活塞涨缩钢管的内径,气大小不稳定,影响内毛剌质量。

二、内毛剌刀杆设备改进方案

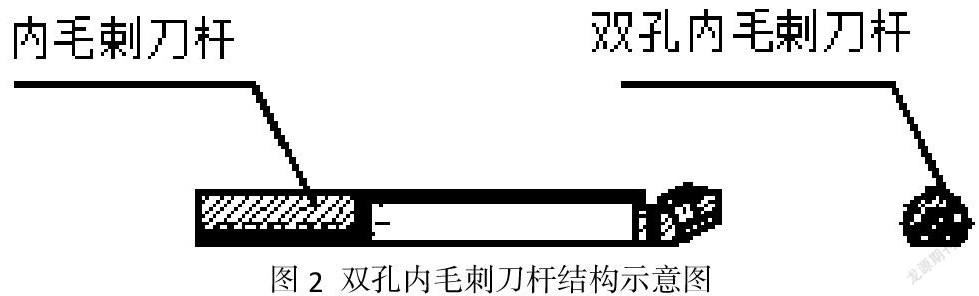

针对以上问题, 经过多方面查找有关资料,总结和分析问题的原因,具体改进方案如下:改进后我们称这种为双孔内毛剌刀杆设计,内毛剌刀杆双孔设计它的优点是流气量大,气压稳定使活塞平行运行,内毛剌刀杆力大稳定好,去内毛剌光滑,无凹凸现象产生,提高了工艺要求。

三、改进后的内毛剌刀杆设备结构

图2改进后刀杆进气口由单孔改成双孔,改善了气孔的流气量,使气压量稳定。

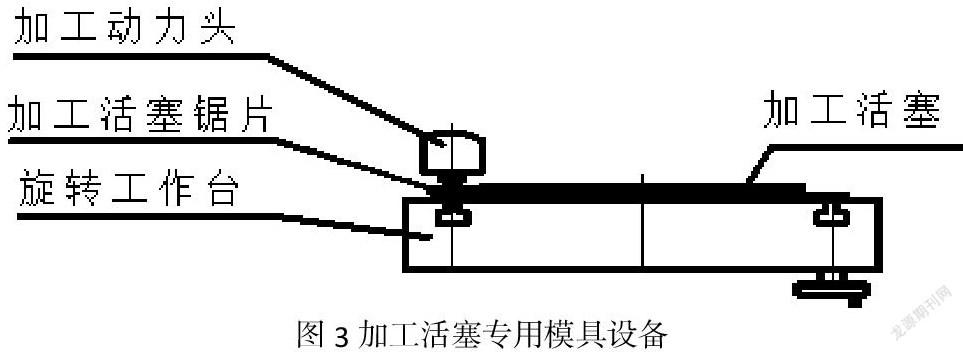

四、改进后刀杆活塞设备结构

图3看到活塞的加工过程,我们设计一个机械半自动模具来完成整个加工活塞的过程,大大提升生产工艺,准保了技术要求,效益比原先增量两培。

五、改进后内毛剌刀杆、活塞设备具有的优点和效果

内毛剌质量的提高,带动了钢管的内径圆度,促进了钢管直度和内毛剌质量。

对刀杆按装刀头的角度进行调整(+2度)后,刀头部翘起,环形刀开始刮削焊缝处的内毛刺,刮削的高度可以通过气压来调节,毛剌变直了,毛剌缝变光滑,提高了生产效率和成材率,同时内毛刺的清除效果非常好,焊逢处与其它部位一样平滑。刀杆使用时间长,内毛剌刀杆的改进设计项目完成后,经权威部门和专家组评审,认为改进设计确实很好,完全能够适应生产需要,很值得推广借鉴。刀杆适应焊管生产的多种规格品种(DN20—DN60),从产品的质量,生产工艺的要求,有了明显提升,刀杆生产成本与前年相比节省了50万元以上,特别是产品成材率提高1%以上,大大降低了生产的成本。

六、结论

改进后的内毛剌刀杆设备结构简单,效益明显提高,产品质量有了保证,技术创新、工艺规范,我们在自行设备改进中取得的经验,可以给同行提供一定的借鉴。

参考文献:

[1]API SPEC 5L 第45版

[2]成大先.机械设计手册 第三版 第5卷[M].化学工业出版社,1994.

[3]杨立平.常用金属材料手册[M].福建科学技术出版社,2006.

作者简介:

费建方,(1964-),男,汉,浙江湖州人,机械工程师,高级技师,主要从事机械设备设计改造,新产品开发等工作。

金洲管道科技股份有限公司 浙江湖州 313000