BMH螺旋卸船机垂直臂螺旋更换方法及维修工艺

2021-09-01康中利陈勇博陈淑雷刘兆阳

◎ 康中利,陈勇博,陈淑雷,刘兆阳

(1.日照港裕廊股份有限公司,山东 日照 276826;2.日照港集团有限公司,山东 日照 276826)

日照港裕廊股份有限公司西2泊位码头前沿配备2台额定卸船效率为400 t·h-1、适合接卸1 500~70 000 DWT散货船的机械连续式卸船机(图1),用于接卸木薯干(兼顾化肥、饲料)等货物。卸船机能够将将船舱内的货物连续输送到码头陆侧轨道外侧的2条皮带输送机上,后方配套输送机、灌包设备以及自动控制系统等,该系统能够实现将卸船机卸下的木薯干等货物送入装车站直接装车作业。

图1 连续式卸船机示意图

1 卸船机机构组成

该卸船机形式为机械连续式卸船机(简称卸船机),具有在轨道上行走、臂架旋转、臂架俯仰、提升臂摆动、自动取料、提升、水平输送和卸料等功能。

2 垂直螺旋喂料器拆装工艺要求

2.1 喂料器外壳拆卸

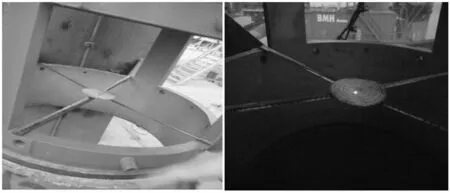

设备日常运行过程检查外壳有无明显变形,关注进料口磨损情况,发现磨损及时焊补,检查喂料器外壳(图2)加强筋板有无脱落、变形状况。重点检查定位轴承磨损情况,定位轴磨损严重是造成螺旋振动的重要原因之一。

图2 连续式卸船机喂料器外壳示意图

2.2 拆卸顶部法兰连接

垂直螺旋放置在地面前必须放置20 mm厚树脂缓冲垫片,严禁直接放置在地面,防止法兰连接变形;司机操作遥控器将垂直螺旋放置在缓冲垫后按下急停,确保设备安全措施到位,通知维修人员进行联轴节拆卸工作。维修人员在拆除顶联轴节观察窗及联轴节螺栓(图3)时,下部严禁站人,防止高空坠物,上下人员使用对讲机进行通讯沟通,下方人员盘转螺旋时上方人员严禁进行螺栓拆卸,防止发生挤压。

2.3 安装悬止钢丝绳组件

悬止钢丝绳组件安装(图4)前需检查钢丝绳磨损情况及悬止板钢结构使用情况,若发现异常及时更换。悬止板安装时要求紧固可靠,螺栓使用高强度螺栓(国产8.8级以上)。

图4 钢丝绳组件安装示意图

2.4 逐节拆卸垂直螺旋

垂直螺旋的拆卸(图5)主要可分解为7个主要环节,各作业环节相对重复,整个拆装过程中需专人指挥,充分指挥好吊车和叉车的作业安全距离,吊车和叉车作业半径内严禁站人,螺旋悬止器安装时要求螺栓紧固到位,严禁虚拧。

图5 垂直螺旋拆卸示意图

3 外壳拆装工艺

3.1 拆卸桃形减速箱及外壳

叉车叉取桃形减速机时必须叉取桃形减速机中心轴承套部位。桃形减速机及外壳拆除后,使用有效钢丝绳将垂直螺旋钢结构固定至配重上,防止卸船机重心偏移。

3.2 拆吊螺旋外壳

拆除垂直螺旋外壳(图6)需2台25 t吊车同时配合作业,一台吊车吊外壳,一台吊车吊吊篮及维修人员,吊装过程中使用的钢丝绳、吊装带必须符合吊装要求。拆水平螺旋内三通软连接时,拆卸下的检修盖板必须使用铁丝固定牢固,防止高空脱落,吊卸三通外壳时,吊车动作尽量缓慢,必要时添加牵引绳,防止下降过程中碰到供油管路。螺旋外壳全部拆除以后统一存放。

图6 垂直螺旋外壳拆除示意图

拆底部基准点固定卡板时需格外注意,此处固定点为本次外壳拆卸、安装的重点部位之一(整套螺旋的基准点),拆卸过程中严禁碰撞、切割、气割。此处螺旋的紧固情况直接影响到螺旋的运行状况,要求维修人员每运行100 h进行检查,每500 h使用力矩扳手650 N紧固一次。

3.3 拆吊螺旋外壳

轴承箱属垂直螺旋主要定位条件之一,拆卸过程可分解为以下4个环节,日常螺旋检修过程中,需重点查看轴承箱的晃动间隙,晃动幅度不允许超过1.5 mm,否则将造成垂直螺旋运作过程中晃动。此处固定卡板是整套螺旋外壳的另一基准点,拆装过程中需格外注意,严禁碰撞,若发生形变将对整套螺旋外壳的中心点造成破坏。

3.4 调试组装新轴承箱

新轴承箱安装前必须进行充分手动润滑,严禁未润滑进行运行,造成内部轴承磨损、损坏,轴承箱需每月进行润滑一次,两个润滑点(实际3个,顶部取消)左侧注油120 g,右侧注油90 g。新轴承箱底部接触面需重点打磨,打磨后使用柴油进行清洗,确保与固定底座严密结合。新轴承箱的吊装(图7)需安装3个平衡吊装卸扣,确保吊装平衡。安装完成后将轴承箱固定卡板锁紧,并将万向联轴节法兰连接节、力矩限制器处限位感应开关恢复。

图7 新轴承箱的吊装示意图

3.5 力矩限制器保险扣安装技术要求:

建议保险扣采购进口原厂,因保险扣安装需使用液压钳进行安装,要求安装压力设定在73 MPa,脱扣压力为30 kNm;国产保险扣无法达到该要求,使用过程中容易失效,造成力矩限制器损坏。

3.6 安装顶部连接三通

人员进入臂架螺旋前必须再次确认设备已急停断电,并将臂架螺旋断路器断开,悬挂“有人工作,禁止合闸”标识牌后方可进入臂架螺旋筒内作业。

3.7 螺旋外壳预装

每节OD轴承连接支架及螺旋外壳安装前必须使用磨光机对连接面进行打磨检查,发现不平整面及时进行打磨,打磨完成后将OD轴承连接支架及螺旋外壳进行安装,并使用螺栓进行交叉紧固(外壳连接使用的螺栓要求使用国产高强度12.9,进口强度8.8),紧固力度达到650 Nm。

3.8 螺旋外壳同心度调整

同心度的调整测量(图8)充分考虑光照对测量精度的影响,镭射仪固定后在喂料器定位轴上放置提前准备好的靶纸,通过调整镭射仪将光束投射在靶心正中央,使用尺靶纸逐节对外壳进行对心测量并记录数据,根据数据判断螺旋外壳调整方向及距离(每节喂料器外壳的偏移尺寸必须控制在0~3 mm)。

图8 同心度的调整测量示意图

3.9 螺旋外壳的调整

测量每节螺旋外壳定位数据时必须确保测量尺十字交叉两边对称,确保测量数据的准确性,测量数据要求在0~2 mm可不做调整,若大于2 mm必须调整。调整方法:将偏移方向对面的固定螺栓松开,即可进行调整,直至调整至合适位置,将螺栓锁紧。

4 螺旋安装工艺

4.1 垂直螺旋需提前预装

检查各螺旋法兰连接是否正常;预装哈弗,检查哈弗与两节螺旋衔接面是否平整,过度面平整度不能大于2 mm,若不平整需进行磨光机打磨,打磨完成后将哈弗自下而上进行编号,方面后续正式安装。

4.2 螺旋安装工艺

安装工艺要求发生变化,整套螺旋安装要求使用25 t叉车逐节进行配合安装,不允许将螺旋放置在地面,使用卸船机下压的方式安装,若放置在地面采取下压的方式容易造成螺旋齿面变形,严重时会影响螺旋的动平衡。

4.3 螺旋间隙调整

喂料器外壳安装前必须使用极压锂基脂进行润滑,且外壳安装后测量底部间隙必须维持在8~24 mm,最佳状态为16~20 mm。新耐磨瓦间隙的安装必须采取对称的方式进行,每片新耐磨瓦需配合4个2 mm和1个1 mm垫片进行安装,安装完成后需使用塞尺进行测量,最佳尺寸为3~3.5mm(单边1.5 mm),耐磨瓦逐层按要求完成后进行试车。

5 结语

卸船机垂直螺旋正确拆装工艺可大大缩短停机时间,提高安全作业系数,不仅节省外修费用,更有利于港口企业提高作业效率,打造绿色高效港口建设。