浅谈正极添加剂及极板固化条件对起动用蓄电池性能的影响

2021-09-01杨广福李晨旗翁伟赵杰王丹

杨广福,李晨旗,翁伟,赵杰,王丹

(陕西凌云蓄电池有限公司,陕西 宝鸡 721304)

0 引言

铅蓄电池寿命终止多是正极板软化、板栅腐蚀等原因造成的[1]。极板活性物质软化脱落与正极板的结构、铅膏与板栅结合强度有着密切的关系。本文中,笔者在正极活性物质中添加过硼酸钠和4BS“晶种”添加剂[2],经涂板、固化后,用 SEM和 XRD 测试正极活性物质的晶形、含量,目视板栅的界面腐蚀情况,并对装配的样品蓄电池进行测试,以确定正极添加剂和固化条件对蓄电池性能的影响。

1 试验

1.1 试样的制备

将轧制好的成品铅带裁剪为 35 mm×70 mm×1.0 mm 的铅片,并如图 1 所示,在铅片上打多个直径为 5 mm 的圆孔来制作冲网板栅(正负极板栅合金为 Pb-Ca-Sn-Al 四元合金)。按照表 1 的要求制作涂膏量为 15 g,额定容量为 2 Ah 的正极板。除表 1 所列的参数外,其它原材料和生产工艺完全相同。将制作的极板与批量生产的相同外形尺寸的负极板,按 3-/4+ 的极群方式,装配成 20 小时率额定容量为 6 Ah 的试验电池。负极容量过量,蓄电池性能由正极制约。

图1 板栅

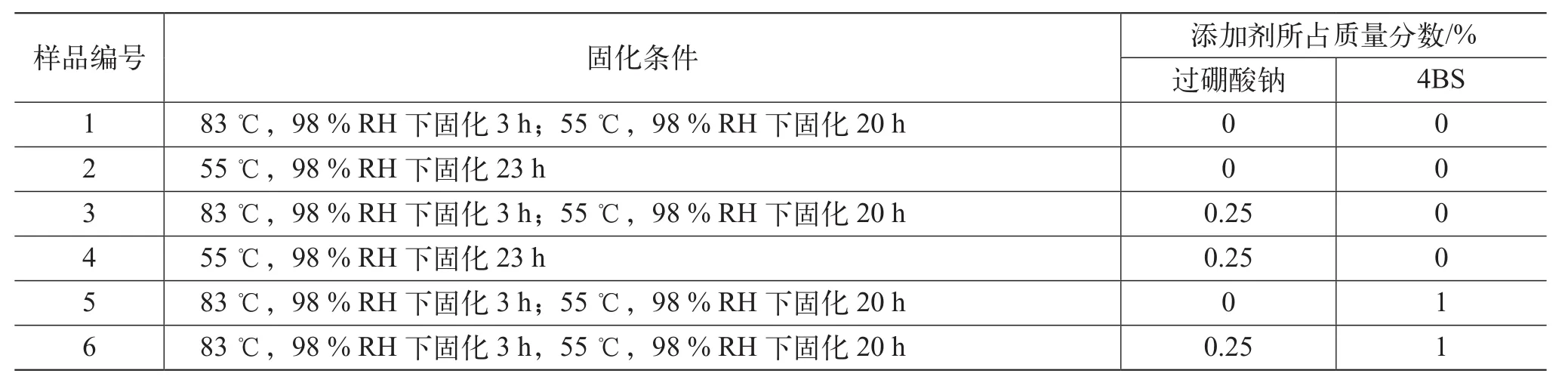

表1 正极板固化条件和铅膏中添加剂含量

1.2 SEM 测试

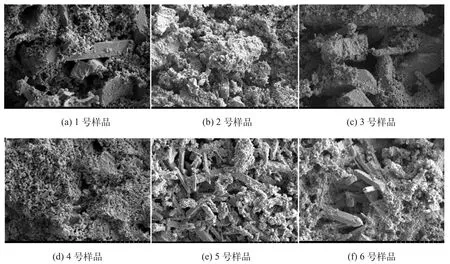

固化后样品正极铅膏的 SEM 结果如图 2 所示。1 号样品中形成了长度在 40 μm 左右的大颗粒四碱式硫酸铅(4BS)晶体,而 2 号样品中仅形成了三碱式硫酸铅(3BS)和无定型物。由此可见,83 ℃、98 %RH、3 h 的固化条件加快了 3BS 向 4BS 转化的速度。添加了过硼酸钠的 3 号样品和 4 号样品的铅膏中晶体结构和类型分别与 1、2 号样品的基本一致,说明过硼酸钠对 3BS 向 4BS 转化速度的影响不大。5 号样品固化后生成大量形状规则的长度在 19 μm 左右的棱柱状四碱式硫酸铅晶体,且结晶尺寸小于 1 号样品,说明 4BS“晶种”起到了四碱式硫酸铅成核剂的作用。6 号样品固化后的晶体结构与 5 号样品基本一致,进一步说明了过硼酸钠对3BS 向 4BS 转化速度的影响不大。

图2 极板的 SEM 图

1.3 XRD 分析

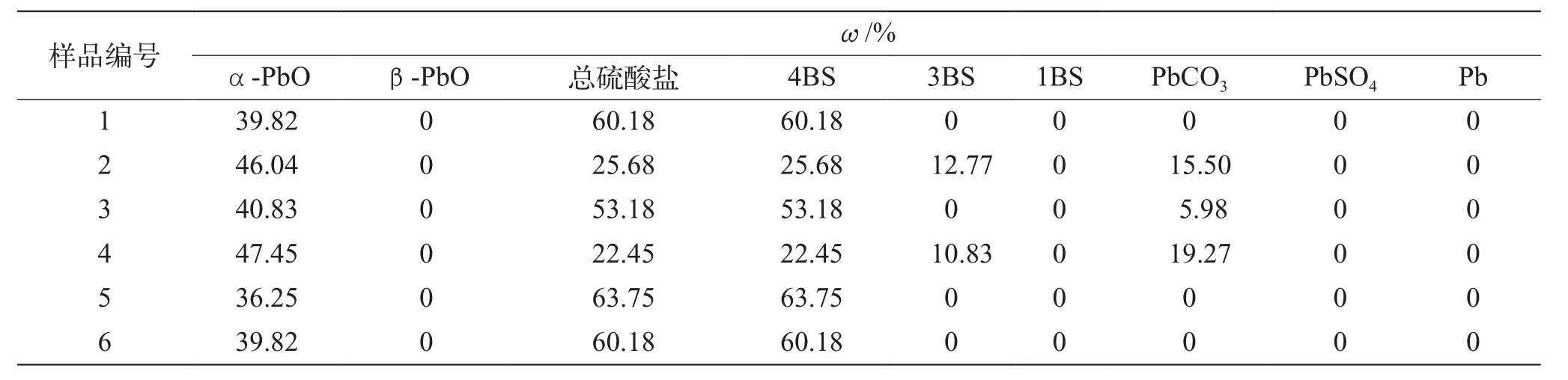

固化后铅膏中的 4BS 的含量主要受铅膏含酸量、固化条件、铅膏添加剂等因素的影响。表 2 中XRD 半定量分析的结果显示,在 1、3、5、6 号样品极板中未检测到 3BS、1BS,进一步说明了 83 ℃、98 % RH 下固化 3 h,再用 55 ℃、98 % RH 固化20 h 的条件加速了四碱式硫酸铅的形成。

表2 生极板铅膏 XRD 半定量分析结果

1.4 板栅表面腐蚀情况

对于铅膏中添加了 0.25 % 过硼酸钠,并采用83 ℃、98 % RH 固化 3 h,再用 55 ℃、98 % RH 固化 20 h 的条件所固化的 3 号和 6 号极板,板栅的腐蚀面积在 95 % 以上。对用 83℃、98 % RH 固化 3 h,再用 55 ℃、98 % RH 固化 20 h 的条件所固化的 1号和 5 号极板,板栅的腐蚀面积在 80 % 左右。对于添加 0.25 % 的过硼酸钠,用 55 ℃、98 % RH 固化 23 h 的条件所固化的 4 号极板,板栅的腐蚀面积也在 80 % 左右。对仅用 55 ℃、98 % RH 固化 23 h的条件所固化的 2 号极板,板栅的腐蚀面积在 50 %以下。这说明采用 83 ℃、98 % RH 固化 3 h,再用55℃、98 % RH 固化 20 h 和添加过硼酸钠,均可加速板栅表面的氧化,增加极板的固化效果[3]。

1.5 蓄电池性能测试

参照 GB/T 5008.1—2013 测试电池性能,其中低温起动电流为 36 A,循环寿命按照循环耐久Ⅱ进行。表 3 中,1 号和 3 号样品的容量最小,可能与高温固化形成的四碱式硫酸铅结晶尺寸较大,化成过程中活性物质转化困难有关。采用 55℃、98 %RH 固化 23 h 的 2 号和 4 号样品的容量相对较高。5 号和 6 号样品由于添加了 4BS“晶种”,形成了容易转化的尺寸较小的四碱式硫酸铅,所以容量最高。另外,可能由于过硼酸钠在和膏过程中分解,增加了铅膏的孔率,以及其对板栅界面腐蚀有促进作用,添加过硼酸钠的电池容量都稍高于相同固化条件下没有添加过硼酸钠的电池。

表3 样品蓄电池测试结果

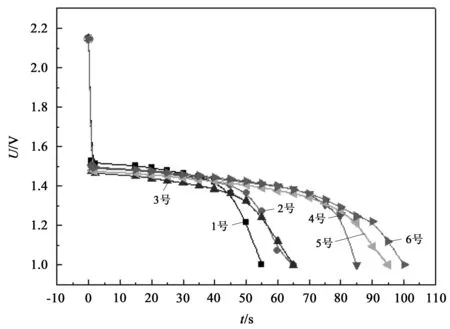

蓄电池低温起动放电电流较大,放电容量受活物含量及活物质与板栅的接触电阻等影响。由图 3可见,5 号和 6 号样品形成了利于转化的四碱式硫酸铅,其低温起动放电容量相对较高。由于 4 号样品在板栅界面形成了较好的腐蚀层,低温起动放电容量次之。1 号和 3 号样品的活物质转化效率较低。2 号样品的板栅腐蚀较差,其低温起动放电容量较小。

图3 蓄电池-18 ℃ 起动放电曲线

由于 1 号样品和 3 号样品形成的四碱式硫酸铅的结晶尺寸较大,化成转化效率较低,其循环耐久Ⅱ性能较低。由于 2 号样品和 4 号样品在 55 ℃固化时形成为三碱式硫酸铅铅膏,化成后形成的PbO2孔率较高,循环过程中引起铅膏软化脱落,造成循环耐久Ⅱ性能较低。5 号和 6 号样品铅膏添加了 4BS“晶种”,改善了固化后极板中四碱式硫酸铅的结构,使化成后的 PbO2遗传了四碱式硫酸铅的结构,循环过程中不易软化脱落,提高了循环耐久Ⅱ性能。但是由于添加了过硼酸钠,提高了铅膏与板栅的结合力,从而使 4 号的循环耐久Ⅱ性能优于 2 号,6 号的循环耐久Ⅱ性能优于 5 号。

2 结论

在常规 55 ℃、98 % RH 固化初期进行83 ℃、98 % RH、3 h 的高温固化过程,有利于4BS 的形成和板栅的腐蚀。正极膏中加入 0.25 %过硼酸钠有利于板栅腐蚀,可提高铅膏与板栅的结合力。在铅膏加入 1 % 4BS“晶种”添加剂和0.25 % 过硼酸钠,并在常规 55 ℃、98 % RH 固化初期进行 83℃、98 % RH、3 h 的高温固化过程,有利于蓄电池容量、低温、循环耐久Ⅱ性能的提升。