基于损伤等效的车辆结构耐久性试验场关联研究

2021-09-01郑松林冯金芝于佳伟赵礼辉

姚 瑶, 郑松林,2, 冯金芝,2, 于佳伟, 赵礼辉,2

(1. 上海理工大学 机械工程学院,上海 200093;2. 机械工业汽车机械零部件强度与可靠性评价重点实验室,上海200093;3. 上海机动车检测认证技术研究中心有限公司,上海 201805)

汽车试验场耐久性工况是对用户实际使用过程中碰到的各种恶劣路况或工况浓缩、提炼和适度强化组合成的,以加快耐久性评价的过程。试验场结构耐久性道路试验不仅可以较全面地反映底盘零部件实际工作状态时的载荷及环境条件,也可为整车与零部件的台架耐久性、可靠性试验提供原始载荷数据,其应用极大地提高了汽车耐久性与可靠性验证效率和工作质量[1]。

目前,国际上先进的整车乃至零部件生产企业都建立了自己的汽车试验场,开展整车及关键部件的耐久性评价试验。我国汽车企业虽然也通过试验场对零部件耐久性进行验证,但所采用的评价规范大多参考国外企业标准。并且国内自主品牌汽车整车研发过程中的整车和零部件的试验都在大型试验场内进行。这样会花费大量的试验时间和开发经费,延长零部件和整车的开发周期[2]。目前,在汽车行业特别是新能源汽车领域,多品种小批量的生产模式日益明显,对产品质量可靠性控制的要求越来越高。为了有效开展同一车型平台上不同型号零部件耐久性的快速评价,和评估采用不同型号零部件对整车耐久性影响,相关研究机构开发了小型专用试验场。为了在此小型专用试验场上获得与大型试验场相同的整车耐久性评价效果,有必要建立两个试验场之间的耐久性关联。

在试验场规范建立方面,于海波等[3]以某重型载货汽车承载构件的疲劳可靠性为研究对象,针对用户使用的典型路面和试验场强化路面的试验数据,应用雨流计数法获得载荷分布矩阵,根据相关性方程,优化计算出90%用户数据和试验场的累积疲劳损伤及载荷谱。王万英等[4]通过目标用户调研,建立了90%用户用途目标,分别对试验场和用户道路的载荷谱进行了实车采集,通过名义损伤的对比,建立了试验场道路与用户道路的当量关系。蔡志健[5]通过雨流计数法对载荷谱进行等效处理,提出了一种载荷谱等效的计算方法,通过强化路段载荷谱与用户道路载荷谱的等效计算,可以实现试车场内模拟用户道路试验。

总结目前文献关于整车耐久性试验规范的制定方法,大多数的研究焦点为整车试验场耐久性试验规范的制定,没有涉及到大型试验场与小型专项试验场之间的耐久性关联,更没有文献针对此关联性建立合理的小型专项试验场规范。

为了使小型试验场规范与大型试验场规范很好地关联,必须让二者的载荷损伤与分布相似。本文正是遵循这一原则,以车辆关键零部件的载荷为研究对象,基于试验场道路之间的损伤关联模型,通过大量的载荷数据分析,建立了小型专项试验场目标损伤。利用遗传算法对当量关系数学模型进行求解,合理地设计出满足自主品牌汽车开发需求的小型专项试验场零部件耐久性评价规范。

1 试验场载荷采集与损伤特征研究

1.1 伪损伤理论

道路载荷的严重程度用一个简单的数值可靠地描述具有重要的实际意义。评价载荷的严重程度要基于S-N曲线和疲劳损伤累积法则[6-9]。最主要且最便捷的参数是以S-N曲线、线性累积损伤准则和雨流计数原理为基础[6]的伪损伤。

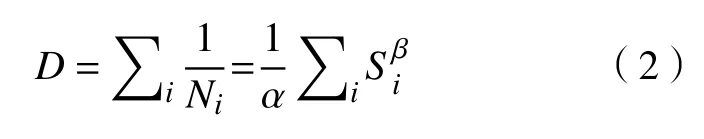

S-N曲线计算伪损伤的表达式为

式中:S为应力幅值;N为试件在幅值S作用下的疲劳寿命;α为常数;β为疲劳强度指数。

幅值为Si的一个载荷循环的伪损伤为1/Ni,应用线性累积损伤准则,将所有载荷循环的伪损伤叠加,获得总伪损伤D为

所建立的伪损伤模型应尽量独立于材料模型。因此,定义伪损伤值为

省略比例常数α,只保留唯一与材料特性相关的疲劳强度指数β。β的选择应该反映被分析对象的类型。根据经验,一般焊接组件β=3,典型汽车零部件β=5,光滑表面的零部件β=7。此方法的重点不在于预测疲劳寿命,而在于以数值可靠地反映载荷谱的疲劳特性。

1.2 试验场载荷采集

为了建立大型和小型两种试验场之间的耐久性关联,分别在两个试验场进行了载荷采集。考虑到长期以来在整车耐久性试验方面的经验和既有规范,在大型试验场进行整车载荷采集时,以耐久性工况为依据。

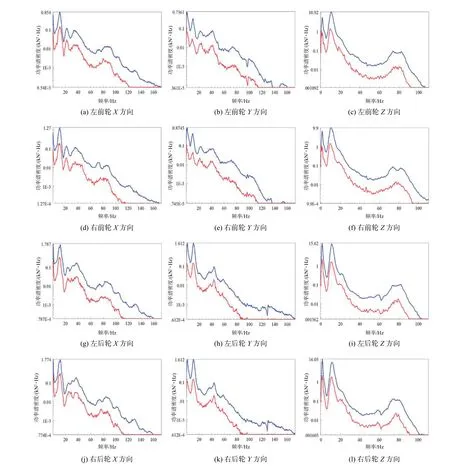

根据大型试验规范进行载荷采集,获得大型试验场各个路况载荷谱。部分载荷谱如图1所示。

小型试验场道路命名为Road1到Road8,共8圈,由于试验场较小,各种路况之间没有足够的过渡路段,所以每一圈中包含多种路况。这导致整车试验过程中部分路况的车速达不到要求,使得整车试验在该小型试验场难以进行。但是小型试验场路况种类齐全,且高速环道和动态广场满足各种试验要求,使得该小型试验场更加适用于针对特定零部件的试验。

小型试验场载荷的采集,是为后期与大型试验场建立当量关系,重新设计出适用于小型试验场底盘零部件的耐久性规范而开展的。先按照小型试验场原有的试验规范进行载荷采集。由于篇幅的限制,载荷谱只列出一小部分,如图2所示。

1.3 试验场载荷损伤特征分析

基于大型试验场各子路况的载荷谱,参照以往文献中的伪损伤计算方法,计算各工况下不同结构件载荷的伪损伤。依据工程经验,S-N曲线的截距取为250 000,反斜率指数取为3[6]。

利用伪损伤数据,以大型试验场不同工况为基准,分析在同一种路况下,各个测点(底盘零部件)的损伤情况。根据伪损伤结果,在大型试验场中,损伤最大测点是后上控制臂,例如在减速坎、比利时石块路A、方坑#1、方坑#2、住宅坡、操稳试验环路等路况,后上控制臂的损伤最大,即后上控制臂为大型试验场主要损伤考核结构件之一。因此本文以后上控制臂的试验场损伤主导工况为基准,筛选大型试验场耐久性试验工况,以此为基础建立小型试验场条件下与大试验场耐久性关联的目标损伤矩阵。

2 目标损伤矩阵的建立

以采集的大型试验场载荷数据为基础,通过各通道载荷数据疲劳损伤(伪损伤)分析,确定大型试验场耐久性规范下底盘零部件损伤空间分布及各个特征路况的损伤贡献度,最终确定主要考核零部件,并为建立小型试验场的目标损伤提供准确的路况基准。

通过大型试验场耐久性评价获得了适用于小型试验场底盘特定零部件耐久性评价的目标路况和目标损伤;通过求解大型试验场目标伪损伤矩阵和小型试验场路况下对应的各个通道伪损伤数值构成的方程组,确定小型试验场各路段构成比例系数;通过与大型试验场载荷谱在时域和频域进行对比,获得最适合的比例系数,最终完成小型试验场底盘特定零部件耐久性评价规范的制定。

2.1 等损伤模型的建立

建立等效且高效的小型试验场耐久性评价规范是本文的研究目标。在满足小型试验场中载荷损伤达到与大型试车场相当的同时,所需要的循环数要尽可能最少,从而减少试验时间,降低试验成本。这属于多目标优化问题,其描述如下:

式中,fi(x)为待优化的目标函数;x为待优化的变量;lb和ub分别为变量x的下限和上限约束;Aeqx=beq为变量x的线性等式约束;Ax≤b为变量x的线性不等式约束。

在式(1)中,待优化的目标函数就是本文需要建立的求解方程。目标函数方程如下式:

式中:A为系数矩阵,在本文中,A为小型试验场路况下对应的各个通道伪损伤数值;b为大型试验场目标伪损伤矩阵;式(2)即为待求解的等损伤模型。

求解式(1)中的方程相当于式(2)趋于零时的x的最优解。

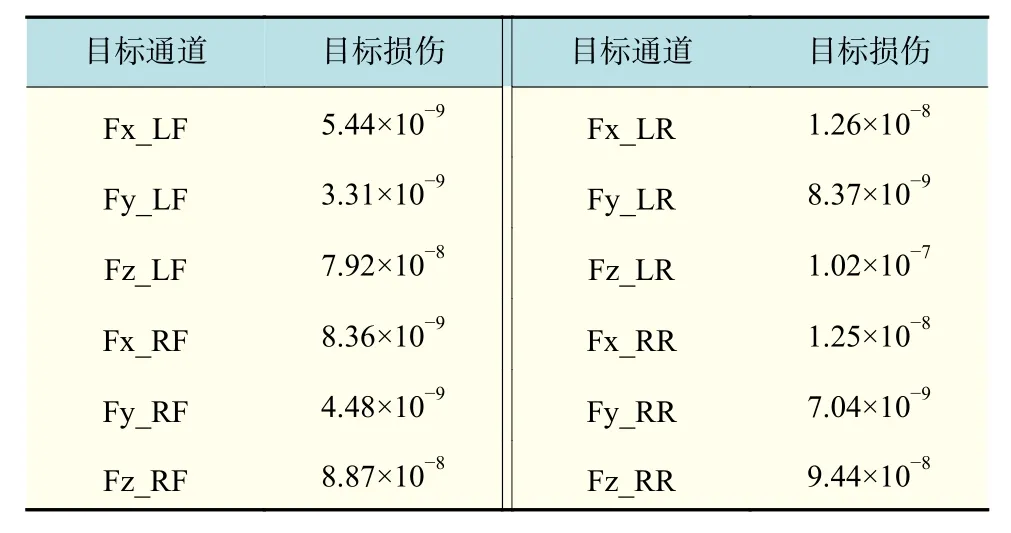

2.1.1 目标通道的确定

六分力测量轮作为道路载荷的直接输入,具有较好的路况还原性,因此目标通道以六分力测量轮为基准。六分力测量轮的3个力矩Mx,My,Mz和3个力Fx,Fy,Fz呈现出一定的相关性。为了计算结果,精确且减少目标函数方程的数量,本文选择以各个测量轮3个方向的力信号作为目标通道,即汽车的左前轮(LF)、右前轮(RF)、左后轮(LR)和右后轮(RR)的三向力,共计12个通道作为研究对象。

2.1.2 构建系数矩阵

根据小型试验场采集的载荷谱,结合小型试验场原有的规范,最终确定的小型试验场基准路况为:Road1,Road2,Road3,Road4,Road5,Road7共6种。其中这几种路况下包含了很多子路况。例如,方坑、减速坎、比利时路等。但是不包含方形转向、坡道类和紧急制动这3种子路况。同时这几种路况也是大型试验场特殊性所体现的路况。根据小型试验场路况对应目标通道的单循环伪损伤,可以获得目标伪损伤矩阵和小型试验场路况下对应的各个通道伪损伤数值构成的目标函数方程的载荷系数矩阵。对采集到的小型试验场载荷谱进行处理,获得各个基准路况的伪损伤。最终获得的目标系数矩阵表如表1所示,表中的R1~R7分别对应Road1~Road7。

表1 系数矩阵表Tab.1 Coefficient matrix

2.2 目标损伤的获取

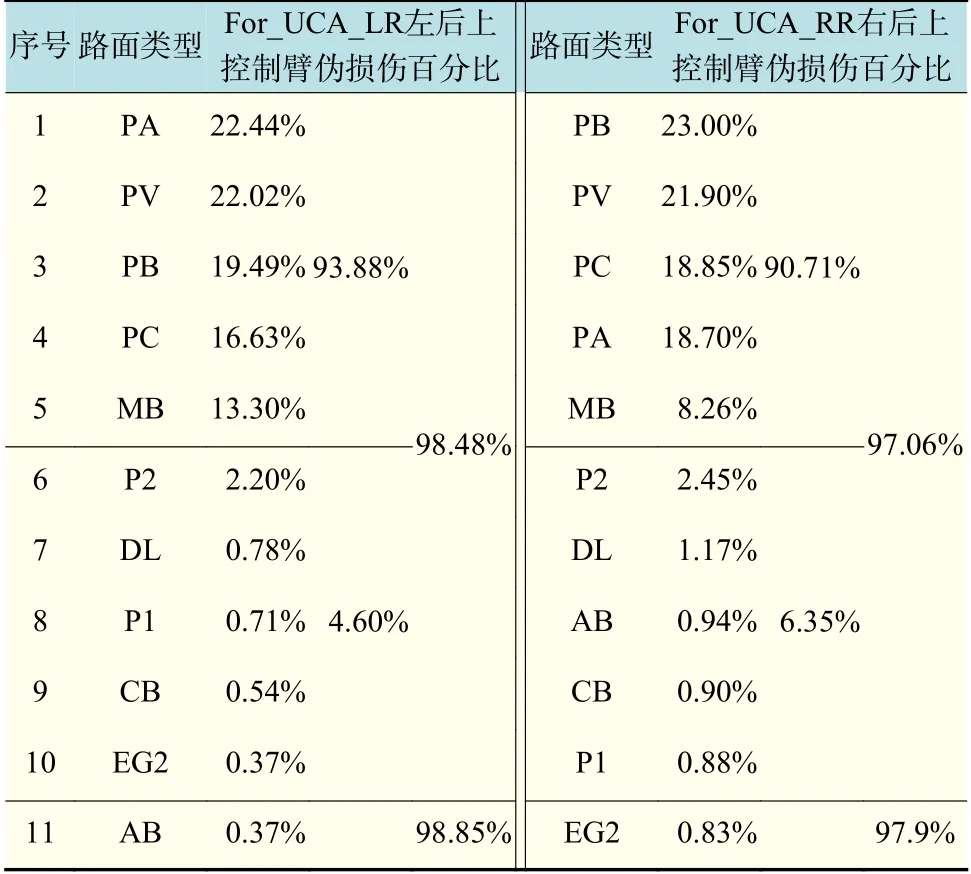

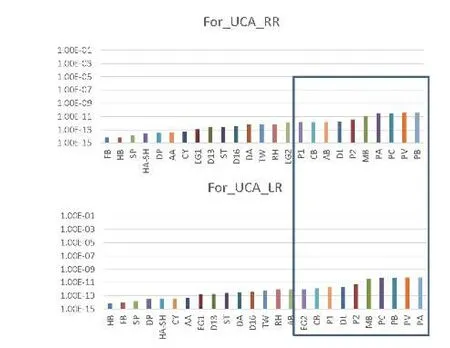

基于大型试验场典型工况载荷条件下各结构件的损伤分析,确定了以损伤最大的后上控制臂为研究对象,建立小型试验场针对该零部件的耐久性评价规范。图3为大型试验场后上控制臂伪损伤情况,总结获得表2数据,从表中可以看出损伤排名前十位的路况总损伤占比达到98.48%和97.06%。但是,左后上控制臂和右后上控制臂伪损伤排名前十的路况中,只有EG2(长坡桥2)、AB(连接环道B)是不同的,其余路况均相同。查看原始数据后发现,损伤排名第十一位的正是这两种不同的路况,如表2最后一行所示,此时左、右后上控制臂的总伪损伤占比分别为98.85%和97.9%。在伪损伤方面,这11种路况可以完全替代其他路况进行试验。

表2 后上控制臂伪损伤数据Tab.2 Pseudo-damage data of upper control arm after injury

图3 后上控制臂各路况伪损伤分析对比图Fig. 3 Pseudo-damage analysis and comparison of upper control arm under different road conditions

综上所述,后上控制臂的目标损伤路况为PA(比利时石块路A)、PV(比利时路)、PB(比利时石块路B)、PC(比利时石块路C)、MB(中等比利时路)、P2(方坑)、DL(耐久环道)、P1(方坑)、CB(搓板路制动)、EG2(长坡桥2)、AB(连接环道B)。结合选择出的目标通道和目标路况,总结获得目标损伤数据如表3所示,由表3的目标损伤构建矩阵b。

表3 目标损伤表Tab.3 Target damage table

3 小试验场耐久性规范的建立

3.1 多目标优化问题的NSGA-II算法简介

NSGA-II(fast and elitist non-dominated sorting in genetic algorithms)是指带精英策略的非支配排序遗传算法,是一种先进的基于进化算法(EA)的多目标优化(MOO)方法。它是由Srinivas和Deb于2000年提出的[10]。

NSGA-II算法采用带有精英策略的快速非劣排序法以及简单的拥挤算子,使Pareto解集中的个体均匀分布扩展到整个Pareto域,将父代优良个体与其产生的子代种群组合进入下一代共同竞争择优,从而加大选优的工作量,这样不仅提高了全局寻优能力和收敛速度,而且保证了种群的多样性以及优良种群不被丢弃,大大提高了优化结果的精度[11]。

3.2 基于NSGA-II算法的优化求解方法

本文采用NSGA-II算法,通过Matlab中函数gamultiobj求解以上多目标优化问题。其通用格式如式(1)所示。考虑到后文进行极值对比时,上下限偏大或偏小,都会引起极值的覆盖率有所偏差,会导致整个解集都不能很好地足要求。因此lb,ub为在小型试验场原有试验规范下(表4)对应道路圈数的0.5与1.5倍。

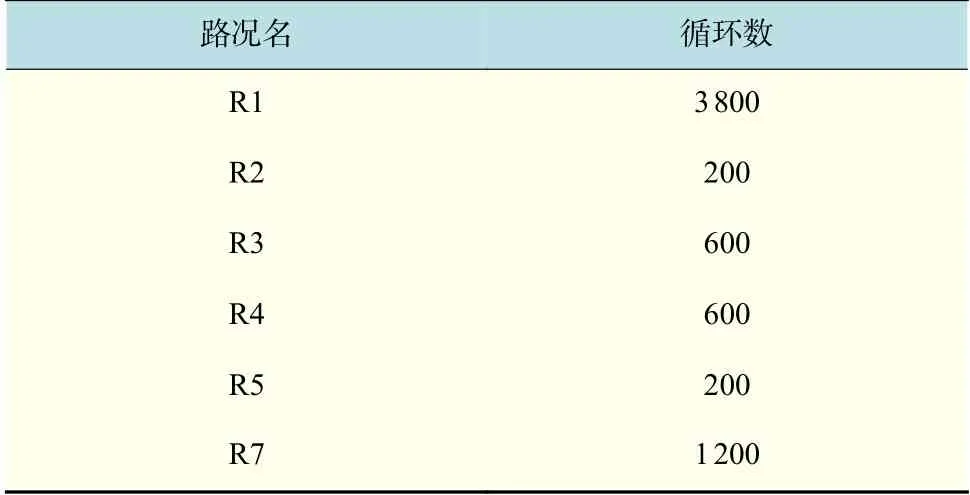

表4 小型试验场原有规范Tab.4 Original specifications for small test sites

以大型试验场损伤为目标,基于损伤等效原理,结合智能优化算法,制定小型试验场耐久性评价规范的技术路线如图4所示。规范的制定过程,主要核心和技术关键是求解式(2)所示的损伤模型[11]。

图4 技术路线图Fig. 4 Technology roadmap

从前文的分析可以看出,伪损伤体现了车辆试验过程中的总体情况。幅值域和频域可以分析出载荷的分布特征和不同频率下的能量分布特征。所以最优解的选取要兼顾这两方面,要运用伪损伤对最优解进行选取,再结合幅值域和频域对最优解进行验证。

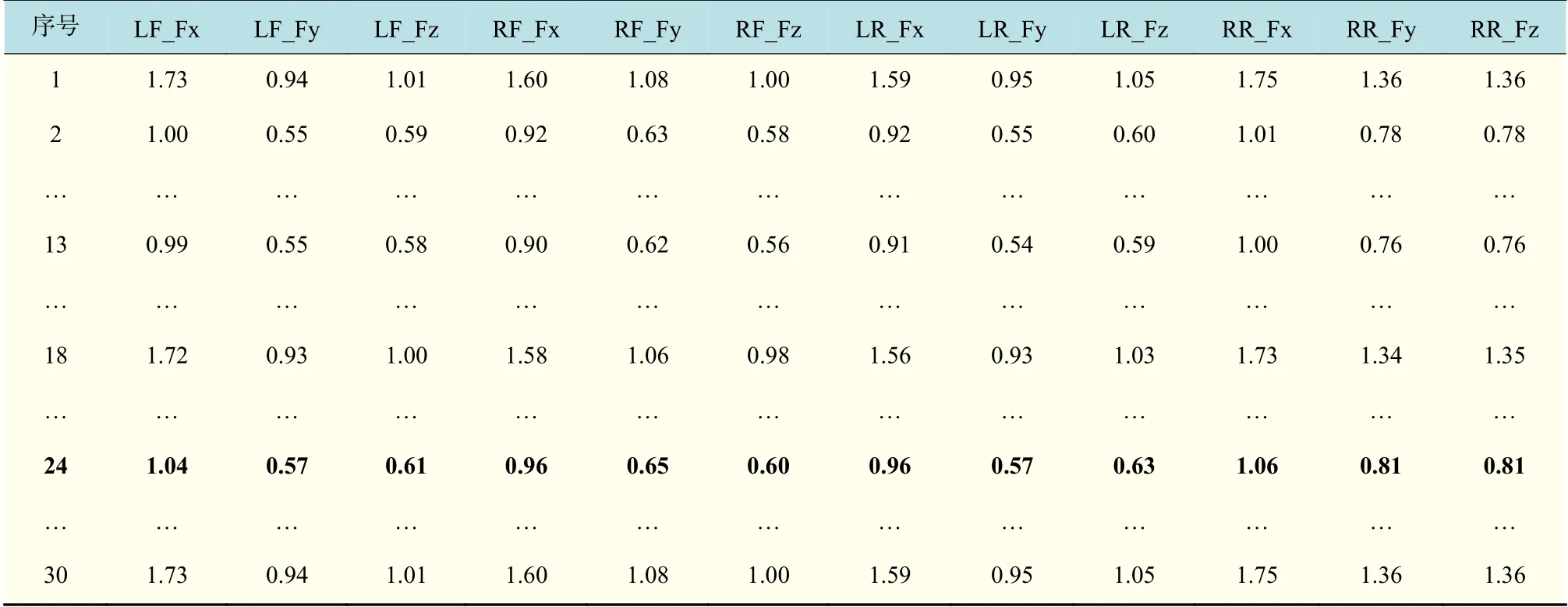

根据表5中获得的30组解,结合小型试验场典型路况的伪损伤,可以算出对应解集下各个通道实际总伪损伤,通过与对应通道的目标损伤对比,可以分析出解集相对目标损伤的接近程度,越接近1,即该组解集在伪损伤方面越满足要求。计算式如下:

表5 某次运行得到的Pareto最优解Tab.5 Pareto optimal solutions for a run

通过式(3),可以算出各个解集所对应的伪损伤,并且通过与目标损伤进行对比,获得对比结果如表6所示。

表6 实际伪损伤与目标伪损伤对比结果Tab.6 Comparison results of actual pseudo-damage and target pseudo-damage

根据上述分析建立最优解的选取原则:a. 相比小型试验场原有规范,循环次数越小越好,这样既节省开发成本,又可以缩短开发周期;b. 表5中数据越接近1越好;将这两种选择方式依次计数,获得如图5所示结果。

图5 最优解选取评价图Fig.5 Evaluation diagram of optimal solution selection

返回的Pareto最优解个数为30个,而种群大小为100,根据上述选择条件,第18组解集满足条件总数最多为9组,因此可以认为解集18是30组解中最优的一组。但是排除表5中满足原则2的数据后,观察解集18剩余的数据,可以发现,其比例均大于1.1,由此可以判断出解集18所得的试验规范考核强度强于目标损伤。相比实际使用情况,这样会造成零件强度过剩,不满足零部件设计的轻量化与经济性要求。

由表5数据可得,满足条件总数最多为9个,仅有一组解,但是满足条件总数为8的解集却有1,2,13,24,30共计5组解,加上第18组解,共有6组解可供参考选择。为了评价各组解的优越性,本文采用计算标准差的方法进行对比,将表5比例系数作为基础数据。比例系数越接近1说明此组解越贴近目标损伤要求,所以将此处的均值设为1。计算各组标准差如表7所示。

由表7可得,解集24的标准差相比其他最小。同时从侧面反映了解集18并不满足最优解的评选条件。综合上述分析,解集24为选取的最优解。

表7 最优解对应标准差数值表Tab.7 Optimal solution corresponding to the standard deviation value

4 评价规范验证

4.1 幅值域验证

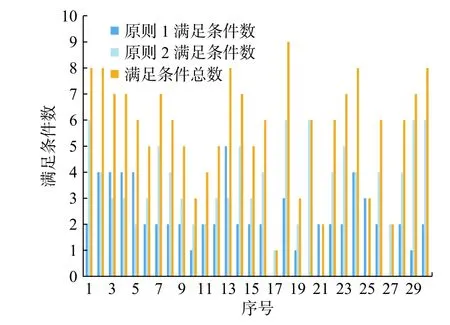

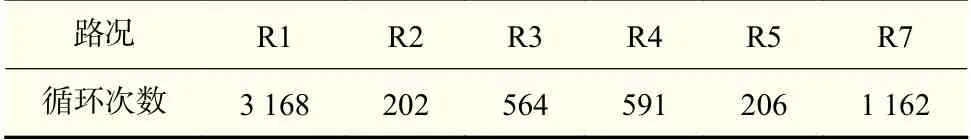

根据新的试验规范,可以合成此规范下的全循环载荷谱。运用全循环载荷谱进行载荷累积计数,并与大型试验场目标路况循环载荷谱对应通道下的载荷累积计数进行对比,可以得出该新规范试验载荷的分布情况,进而分析出新规范的合理性。

六分力测量轮X,Y,Z方向力对比结果如图6所示。横坐标代表次数,纵坐标代表载荷。其中蓝色线代表大型试验场,红色线代表小型试验场。

图6 六分力测量轮X,Y,Z 3个方向力对比结果Fig.6 Force comparison results of the right rear wheel in X,Y and Z directions based on six component force measurement

验证得:小型试验场新规范在中小载荷分布上能很好地贴近大型试验场的分布,但在极值上并不吻合,是因为两种试验场路面形式不同和操作规范不同而导致的极值载荷差异。总体来说,小型试验场后上控制臂新规范可以很好地复现大型试验场规范。

4.2 频域验证

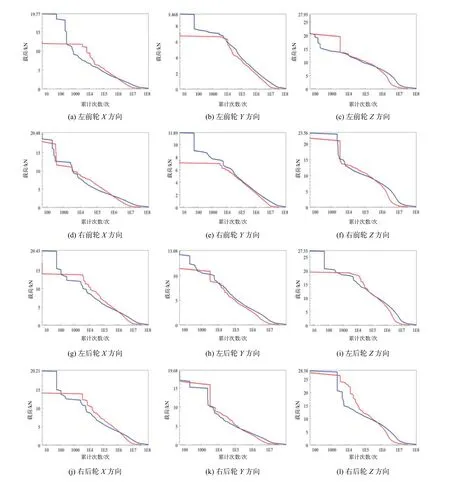

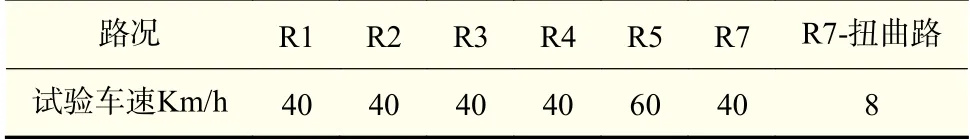

通常用计算功率谱密度(power spectral density,PSD)的方法来统计载荷在不同频域范围内所占用的能量大小,即对载荷的频率域特征进行统计分析[12]。对新规范载荷谱和目标损伤载荷谱进行PSD统计。

六分力测量轮X,Y,Z方向PSD对比结果如图7所示。其中横坐标代表频率,单位Hz,纵坐标代表功率谱密度,单位kN2/Hz(下同)。蓝色线代表大型试验场,红色线代表小型试验场(下同)。

图7 右后轮六分力测量轮X,Y,Z方向PSD对比结果Fig.7 PSD comparison results of the right rearwheel in X,Y and Z directions based on six component force measurment

虽然整体趋势新规范的PSD曲线在目标规范PSD曲线的下方,但是整体能量的集中频率相同,分布趋势也一致。说明新规范载荷谱在主要频率范围内均满足要求,证明了新规范的可行性。

4.3 小型试验场耐久性评价规范

综合4.2中的分析,获得了小型试验场后上控制臂各目标路况循环次数,如表8所示。

表8 小型试验场各路况循环次数Tab.8 Cycle times of road conditions in small test ground

由于小型试验场各个路况之间的连接路有限,致使试验时部分路况无法达到大型试验场规定车速。根据文献[13]中试验场条件下车速与载荷关系的研究,探究了满足小型试验场后上控制臂各个试验路况的主要试验车速。其中小型试验场R7路况包含子路况扭曲路,扭曲路的试验车速需要单独列出。各个路况对应的车速如表9所示。按照主要车速40 km/h进行R7路况试验,当快要行驶到扭曲路时减速至8 km/h,其余路况按照表9中列出的速度行驶即可。

表9 小型试验场各路况试验车速Tab.9 Test speed of each road condition in small test ground

实际试验过程中的车辆配重定义为:满载整车质量为以下各项的总和:a. 整备质量;b. 工厂安装选配最大质量;c. 设计座位排数×2的人员质量;d. 行李箱设计载荷的50%。详细数据为:副驾驶位为1名乘客的配载,配载重量为70 kg。后排乘客位为2名乘客的配载,配载重量为2×70 kg=140 kg。行李箱配重为5名乘客随身行李配载和行李箱配载总和的50%,配载重量为(5 kg×5+行李箱设计容积×0.16 kg/L)×50%。配重图如下图8所示。注意:乘员的配载方法为,可调式座椅应调至最后的位置,加载的分配比率应为座椅上加载5/6,座椅前方地板上加载1/6。

图8 车辆配重图Fig.8 Vehicle counterweight diagram

根据试验配重对车辆进行载重布置,依据目标路况车速和循环数即可进行小型试验场后上控制臂耐久性试验。

5 结论

对采集的大型试验场数据进行整理与分析,获得各个测点的伪损伤数据,按照路况的形式对数据进行统计,选取出耐久性规范目标零部件-后上控制臂。

建立了目标零部件大型试验场与小型试验场当量关系求解的数学模型,确定了大型试验场目标损伤。根据采集的小型试验场数据,分析获得了基准路况的伪损伤。

利用遗传算法对数学模型进行求解,获得了最优解;并结合频域与时域分布对当量关系进行验证,最终确定了最优解的有效性,并在此基础上提出了小型试验场后上控制臂耐久性试验规范。

新规范大大缩短了零部件开发周期缩短了整车开发时间。本文提供的方法可为同一车型平台上不同型号零部件耐久性的高效精准低成本评价提供技术支撑,也为整车试验场耐久性规范的建立提供新的思路和参考。