MBD公差设计国际标准分析与航天产品应用展望

2021-09-01梁鑫光周佳膑翁海红倪勇军黄婉如

梁鑫光 周佳膑 翁海红 倪勇军 黄婉如

(1上海航天设备制造总厂有限公司,上海,200245;2上海航天技术研究院,上海,200245)

航天产品一直在追求极致的轻量化与极端环境下的运行可靠性,也因而具备了结构复杂、精度高的产品特点。随着研制节奏的加快,在航天产品的结构设计、工艺设计与测量验收等各环节,如何快速的处理与传递精度表达信息是提高航天高精度产品研制效率的关键所在。

基于模型的定义 (Model Based Definition,MBD)技术的发展,为实现数字环境下的虚拟验证提供了可能,如何使MBD承载的工程数据在“设计—工艺—测量—装配—实验—交付”等全流程自动传递,提高测量测试数据质量与采集效率,从而实现高精度机构产品的快速研制。本文将从MBD产品研制数据驱动自动化的角度,展望PMI(Product Manufacturing Information,产品制造信息)数据标准对机构产品MBD研制的价值与意义。

1 MBD数字化制造下的业务场景

1.1 工程设计载体的演变过程

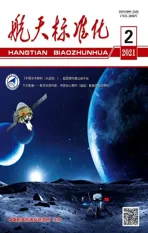

在工业革命之前,工程工作被定义为产品的物理模型复制。例如,一个制造枪管的工人会确保枪管的尺寸,通过使用卡尺将测量值从一个传递到另一个,从而与模型枪管相对应。这个方法强化了工人制造特定产品类型的概念,而不是制造更大的通用组件产品。在此后近200年的时间里,产品数据的表达方式并没有发生本质的变化。19世纪工程制图的发明,释放了有形实物对复制的限制,从而使得产品生产效率翻了6倍。使用CAD(C omputer Aided Design,计算机辅助设计)工具进行制图,释放了基于纸张管理对设计文件变更迭代的限制,使得生产效率再次获得了巨大的提升。同时,CAD模型也带来了新的机遇,从CAD制图直接驱动制造与检测设备分解与执行后续过程成为可能,产品定义能力的演变如图1所示。

图1 产品定义能力的演变

然而,为了适应复杂多变与各式各样的工程场景需求,CAD/CAM(Computer Aided Manufacturing,计算机辅助制造)工具大量涌现,并且针对不同的场景形成了不同的数据格式。相比于纸质环境下,设计图纸可以便捷的被任何人用铅笔进行批注,某一特定格式的CAD模型只能通过相应的特定软件来识别与批注,而一个无法通过CAD工具进行注释的CAD模型对于没有相应特定软件的场景来说完全没有应用价值。对于一个需要在不同的CAD与CAM软件之间分享设计方案的组织来说,承载设计方案的模型必须具有统一的数据格式。

1.2 MBD几何精度公差设计与验证流程

高精度航天产品的研制过程中,会反复出现基于模型的产品几何精度实现能力、空间运动能力、力热载荷与抗辐照能力的“假设—评估—验证—优化”的迭代过程。以几何精度实现能力设计为例,其研制流程可大致分为5个环节,需要至少10个基于模型的数据传输活动,如图2所示。

图2 产品几何精度要求在研制流程中的传递

1.2.1 研制流程5个环节

5个环节聚焦于如何用模型表达研制成果,按顺序分别包括以下环节。

a)结构设计与尺寸公差设计。

根据产品功能需求,结合以往经验、公差仿真结果以及工艺性审查结果,进行设计。b)公差仿真。

理解各结构特征关系与精度等级,检验各结构特征几何精度与尺寸精度之间的协调性。c)工艺设计。

设计工艺性审查与三维工艺编制,理解各结构特征关系与精度等级,检验各结构特征几何精度与尺寸精度之间的协调性,反馈公差可实现程度;转化工艺基准,修补工艺特征,拆解工序工步,传递精度控制办法,根据结构特征+基准+公差类型+精度等级,匹配加工过程工具、量具与设备等资源信息,编制三维工艺规程与测量规划。d)零件加工与装配。

根据三维模型的工序视图与工艺规程、调用相关数控程序,完成相关作业。e)测量确认。

产品功能与制造过程评估,按测量视图与测量规程、调用相关测量程序,完成产品功能测量评价与制造过程能力评价。1.2.2 基于模型的数据传输活动

10个数据传输活动如图2所示,聚焦于如何让各环节研制成果共享,包括:

①在三维模型上进行公差信息的标注与确认,由环节a)向环节b)输出公差标注信息;

②在三维模型上进行公差信息的修改,由环节b)向环节a)反馈公差可实现程度(逆向传递活动);

③在三维模型上进行公差信息的受控,由环节b)向环节c)传递发布的公差数据;

④在三维模型上进行实际生产过程能力数据的确认,由环节c)向环节a)反馈生产过程能力信息与优化建议(逆向传递活动);

⑤在三维模型上将公差类别、等级同三维工艺模型的工序视图进行关联,生成数控设备加工程序,由环节c)向环节d)传递;在三维模型上进行测量数据分类并生成数字化测量机的测量程序,由环节c)向环节e)传递基于模型的测量任务与测量程序;

⑥在三维模型上查阅作业控制要求,按视图指示由环节d)向环节c)反馈过程测量结果(逆向传递活动);

⑦在三维模型上查阅作业控制要求,按视图指示由环节d)向环节e)传递过程测量结果;

⑧在三维模型中,按视图指示采集测量结果,由环节e)向环节d)反馈加工与装配执行情况(逆向传递活动);

⑨在三维模型中,按视图指示采集测量结果,由环节e)向环节c)反馈制造过程能力数据完善工艺设计方案(逆向传递活动);

⑩在三维模型中,按视图指示采集测量结果,由环节e)向环节a)反馈产品功能测试数据完善产品设计经验。

2 标准体系对MBD研制流程的支撑情况

尺寸与公差标准起源于80多年以前,最早体现为各种国家标准或公司标准,用来管理工程制图与文档记录。这些标准的出现,为设计者与制造者提供了更好的沟通工具,用以明确何种制造误差可以接受而不会影响产品的功能。随着时间的推移,这些标准也在演化并逐渐被全世界所认可。在早期的几十年,标准的演化主要来自于工程上的最佳实践,而缺少科学系统的对待。直到上世纪80年代,计算机辅助设计与制造系统的出现,迫使人们开始用更加数学的形式来重新检验这些标准。也是从那时开始,出现了用科学的准则来解释过去的最佳实践,指导未来的改进。

美 国 的 波 音 (Boeing)、欧 洲 的 空 客(Airbus)、洛克希德马丁(Lockheed Martin)、通用 电 气 (GE)、罗 罗 (Rolls-Royce)、BBA(BMW、Mercedes-Benz、Audi), 西 门 子(Siemens PLM)、通用汽车 (GM)、卡特比勒(Caterpillar)等国外一流公司,伴随着数字化和信息化改造,在几何质量方面开始了面向数字化与系统化的工程实践。与此同时,这些公司也成为了运用科学方法开发MBD标准的主要力量,形成了3个代表性的ISO委员会团体组织。这三个团体的开发工作有一定的依存关系,在标准体系的发布上也出现了一定的顺延。

首先,ISO TC 213和ASME Y14.5标准化团体发布标准Geometrical Product Specifications(简 称GPS) 以 及Geometric Dimensioning and Tolerancing(简称GD&T),明确如何在2D和3D环境中进行标注。这是一个由150多个标准组成的技术体系,基于数字化、面向信息化及智能化,涵盖了从几何精度设计与验证、设计过程管理、产品制造过程控制、产品质量检验、产品符合性评定与验证等整个过程。

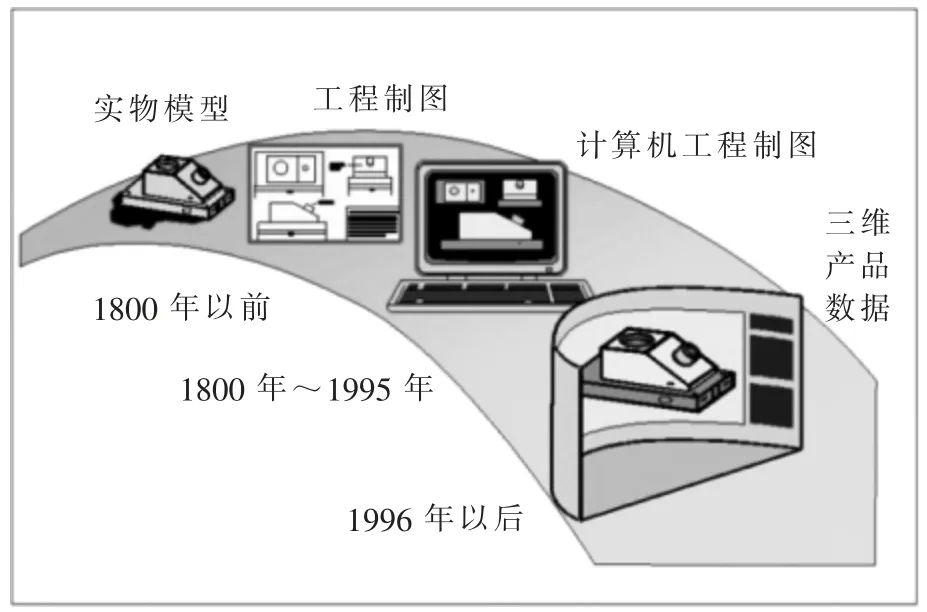

其中,PMI标准是支撑这一系列标准体系的基础,如图3所示。PMI是在CAD/CAM环境中用于表达几何尺寸公差、表面纹理形貌、精加工要求、技术条件、材料要求、焊接特性等技术要求的信息集合。最新版的GPS标准进一步强化了基于模型的几何公差表达方法,大有取代线性公差的趋势。其技术特点有:①基于计量数学,给出了涉及到设计、工艺、检测和控制的几何定义规范方法;②给出了基于产品功能和过程控制的几何质量规范与控制方法;③用数字化方法给出了几何误差/偏差定义、评价和符合性评定的方法;④用数字化方法给出了产品几何精度和几何质量的设计和验证方法;⑤用数字化方法给出了几何技术规范的传递方法和风险控制方法。

图3 PMI表达标准是智能制造系统的使能器

我国国家标准对上述标准体系也进行了相应的转化工作,对ISO最新标准转化的覆盖率已近70%,在一定程度上直接对接了国际最先进的标准。

其次,ISO TC 10标准化团体在GPS标准和GD&T标准基础上,进一步定义如何在人机交互的情况下准确表达人的设计意图,确保可读性。如图4所示,包括如何在模型放大、缩小、移动、旋转过程中,即使在数据复杂的情况下仍能保证PMI信息的可读性;还包括在模型的轻量化过程中,如何确保PMI信息的准确传递。这对于由人主导、人机交互、多人协同的智能制造场景尤为重要,对于中小规模企业接入智能制造系统来说更是必不可少的先决条件。形成标准ISO Technical Product Documentation,简称TPD,即技术产品文件。这同样是一个由150多个标准组成的技术体系,技术上同样基于数字化、面向信息化及智能化,内容上涵盖2D工程图样、3D标注、基于模型的定义、技术文件(数字化、信息化)管理等。

图4 ISO 16792三维模型标注示例

再次,ISO TC 184/SC 4标准化团队会再根据PMI信息定义和表达的标准,开发并发布以ISO 10303为代表的指导机器之间进行PMI信息交互的标准。目前,该组织最新发布的ISO STEP AP 242为这种工业应用带来了比之前的AP 203和AP 214更多的应用价值。比如,3D PMI可以将PMI数据转换至多种应用软件,自动地传递数据与信息。这使得CAM工艺设计人员可以直接调用PMI信息进行切削特征、基准、公差、表面纹理等要求,进而根据预设的规则自动选择切削夹具、刀具、冷却液、切深、进给率等工艺信息,而不需要由人另行填写,在提高效率的同时避免了人为错误的发生;三坐标测量系统也可以直接调用类似的信息来自动的执行测量和质量控制计划。进而将这些测量过程安排进加工过程,以开展在机测量与实时反馈控制,也可以被安排在加工后,进行离线测量来确认技术要求的满足情况。而基于ISO STEP AP 242标准对3D PMI信息进行表达,是实现这些自动化应用的先决条件。

3 国内外MBD标准体系工程应用现状

3.1 MBD标准体系的推广

在相关PMI标准的基础上,空客、波音、洛克希德马丁、通用电气、罗罗发动机、西门子、宝马、奔驰、奥迪、通用汽车、卡特比勒等各大公司均针对各自的产品特点,分解了产品功能与PMI信息(尤其是公差)之间的映射关系,并制定了面向产品的企业级标准体系,进一步明确了产品在产品功能、零部件结合部接口、工装定位装夹接口、测量验收采样点等具体的技术规范,统一了供应链上下游对产品质量的观测点与控制点。另一方面,以Siemens PLM为代表的各大工业软件也以上述ISO标准为基础,提供了基于ISO标准的软件功能体系,以便于各大公司根据自身特点进行二次开发与集成应用。形成了以PLM系统为平台打通一切基于ISO PMI标准的研发活动,以CAD设计软件为工具进行基于ISO GPS(或GD&T)标准的结构特征公差标注, 以 CAT(Computer Aided Tolerance Design)几何容差分配与公差仿真软件为工具进行基于ISO GPS(或GD&T)的几何公差仿真验证,以CAI(Computer Aided Inspection)检测软件为工具进行基于ISO GPS(或GD&T)标准的测量规划与测量数据采集,以及以CAQ(Computer Aided Quality Analysis)质量分析软件为工具进行基于ISO GPS(或GD&T)标准的质量过程能力分析与可靠性分析。

ISO GPS不仅给出了先进的几何精度设计与控制理念、思路和方法,更通过准确描述产品功能与公差体系的映射关系,提供了可实际操作应用的先进工具。当复杂的研制活动,携带着面向产品功能的公差标注标准,在基于ISO PMI标准体系的工业软件平台上实现跨供应链网络进行流动的时候,研制产品的功能稳定性与制造经济性得到了快速的迭代,收敛于全局最优。

3.2 MBD在企业内的应用研究

在实际应用中,各工业软件响应ISO标准均存在着一定的滞后,标准化的3D PMI数据并不能在所有软件中实现无损交互。从单一企业视角来看,通常企业会选择一家数字化工程研制领域产品链尽量广的软件公司,部署同一软件平台下的PDM、CAD、CAM系统来支持产品的研制活动。由于同一软件平台拥有相同的数据格式与接口,CAD系统中创建的PMI信息可以在不同的功能模块中实现继承,基于PMI信息实现进行面向特征的CAM加工规划,基于PMI信息实现几何公差仿真与可制造性分析,基于PMI信息实现CAI测量仿真轨迹规划,关联PMI信息实现加工质量可视化显示与超差分析等。

从产品数据管理系统的视角来看,基于模型的PMI不仅降低了进行2D制图的需求,还可以使下游应用直接获取这些信息以实现任务的自动化完成。比如基于几何特征的PMI进行刀具选择、工艺规划与数控加工程序的编制,进行公差仿真与三坐标测量程序的编制。通过在企业范围内对3D PMI的价值产生广泛的理解与认同,数据在整个研制流程中的传递效率大幅提升,企业研制效率与研制质量得到了保障。

然而,由于同一软件平台下所拥有的产品模块有限,当需要接入第三方软件时,第三方软件与平台的接口至关重要。大多数第三方软件均采用了在平台软件端开发应用插件与用户界面的方式,在用户使用时接管PMI创建与管理功能,以实现在该软件导入3D模型时,实现PMI信息的继承。显然,这种集成方式只适合那些只需接入一个第三方软件的使用场景。对于需要同时接入多个第三方软件的情况,这种通过占有PMI创建权的集成方式便无所适从。图5为不同数据格式与统一数据格式在数字交互中的对比。

图5 不同数据格式(左)与统一的数据格式(右)在数据交互中的对比

3.3 MBD在供应链上的应用研究

MBD在供应链间的应用,必然会遇到模型在不同软件间进行数据交互的问题,PMI数据的通用性和自动转换能力成为了MBD跨供应链应用的关键因素。2017年5月,普度大学、洛克希德马丁和罗-罗发动机公司联合ITI数据公司共同开发了一个真实完整的MBD产品全生命周期案例。项目组基于NAS3500、MIL-STD-31000A和ASME Y14.41等工业标准,基于语义的PMI信息与技术属性数据,使用当时最新版的三维CAD建模软件(NX11、CatiaV5R26)、数据转换与有效性验证软件(ITI DEXcenter和CADIQ、Anark 3D PDF)、数据与应用软件(Zeiss三坐标几何测量软件、增材制造软件3MF reader),针对基于平板电脑的可视化产品技术数据包(TPD),测试了多种中间格式的模型(STEP AP 242、3D PDF、JT)在供应链间无损传递的可行性,并形成了经验教训与最佳实践,对实现数据价值所需要的前提条件进行了总结:①设计要求的创建必须可以支持业务需求与数据使用价值;②数据质量至关重要,数据可信,强调数据重用性、提升的效率;③文化的改变,理解产品定义数据的使用,推荐通过培训与管理命令来支持PMI信息的创建;④数据必须是经验证有效的。

每个CAD软件在功能实现上都有所不同,实现某一建模或PMI标注目标的方式也不唯一。在供应链场景下,组织需要聚焦如何使用这些CAD工具软件以使得下游用户可以直接使用这些数据。一个至关重要条件是将不同格式的模型转换成轻量化的中间格式,以使得3D模型可以真正代替2D图纸在下游各环节真正发挥价值。为此,模型必须至少承载以下内容:①标题、历史版本信息以及其它合法的信息;②按特征或元素进行管理的GD&T几何与尺寸公差;③面向使用目的而分层呈现的标注与注释信息;④保存好的视图或组合视图以呈现恰当的标注信息。

项目组模拟了从原厂商到供应商之间的数据传递,测试了不同软件之间的机器可读性。虽然其表现并不完美,比如部分PMI数据丢失了显示方向与视窗大小等信息,输入的PMI信息是图形化的,缺少了语义信息等等,制约了制造端直接应用PMI信息。但其制约因素非常清晰,即MBD的质量、对标准的遵守程度仍然是主要制约因素。随着STEP AP 242的语义表达标准越来越完善与成熟,基于语义的PMI表达也会越来越完善。

4 航天几何量研制MBD应用现状与展望

4.1 现状

近年来,航天各厂所陆续推行了“三维模型下厂”工作,但大部分处于三维模型下的二维标注水平。相对于国际一流宇航公司,对MBD应用的探索处于起步阶段。具体表现如下。

a)在进行几何公差设计中,对面向功能的ISO GPS(或GD&T)几何公差标注标准较为陌生,基于模型的PMI数据不具备科学表达的基础。

b)在基于模型的PMI信息标注中,对面向支持多场景协同的ISO TPD产品技术数据包标注标准尚未采纳,基于模型的PMI数据不便于分场景传递。

c)在软件选型、二次开发等工作中,对面向数据自动交互与处理的ISO PDRE产品数据表达与交换标准尚未涉及,下游软件产品的数据交互性尚未考虑。

由于未采用先进的几何特性标注标准,模型工程信息的表述在精确程度、完备程度方面存在缺陷,无法承载各研制环节的工程意图,并未完全发挥三维模型的优势。

4.2 展望

展望未来,迫切需要在以下几个方面展开工作。

a)研究面向设计功能与制造能力的航天产品GPS几何公差标注方法,从产品装配要实现的几何功能要求和制造过程能力出发,基于GPS标准,对零件产品几何误差的允许程度进行分解。

b)研究面向制造场景的PMI信息分包方法,基于TPD标准,从产品下游研制环节对PMI信息的需求出发,按场景对PMI信息进行打包。

c)研究面向数据跨组织自动交互的PMI数据表达方法,基于PDRE标准,从CAM加工自动编程与CAI测量自动编程的需求出发,对PMI数据在不同软件中的交互接口进行开发。

d)研究基于MBSE的数字化研制流程,实现基于模型的PMI信息在研制流程中的自动化交互。

MBD是解决航天产品快速研制的重要基础技术,PMI数据在研制流程的自动化交互是其典型特征;同时,MBD也是一项非常庞大的系统工程,国际上对MBD的实践与总结已有近40年的历史,并形成了较为成熟的国际标准体系,可供借鉴。可以预见,在引进吸收相关国际标准的基础上,MBD技术的应用将会为建设国际一流宇航企业提供有效的技术支撑。