某型航空发动机滑油附件传感器失效分析

2021-08-31陈犇

陈犇

摘要:针对传感器齿轮副产生磨损与掉块的情况,对齿轮副进行宏观和微观组织形貌分析,结果表明,齿轮的材质组织正常,从动齿轮掉块性质为起始应力较大而扩展应力较小的疲劳掉块,从动齿轮的轴端内孔局部表面存在轴向挤压磨损痕迹,主动齿轮齿顶磨损严重且未发现疲劳特征,齿轮副磨损、掉块的原因可能与运行时产生的配合异常有关。

关键词:传感器;齿轮副;磨损;疲劳;配合异常

Keywords:sensor;gear-pair;abrasion;fatigue;abnormal fit

滑油附件的作用是使发动机和飞机附件机匣滑油系统增压管路中的滑油压力保持在规定的范围内。一架某型飞机在飞行过程中发现滑油流量压力显示异常,分解故检后发现发动机滑油附件的N2传感器的传动齿轮副存在严重磨损和掉块,阻碍了整个发动机润滑系统的正常运行,使润滑系统无法保持轴承、传动齿轮等摩擦零件的正常温度状态,增大了磨损和摩擦损失。为摸清故障的形成机理,规避发动机的安全隐患,对传感器的传动副齿轮进行失效原因分析。

1 宏观分析

故障齿轮副的装配位置如图1a)所示,主动齿轮安装在滑油附件壳体内,从动齿轮安装在转速表传动壳体内。故障齿轮外观形貌如图1b)所示,主动、从动齿轮轮齿均存在不同程度的磨损与掉块,且从动齿轮周向侧壁有磨损痕迹。

从动齿轮共有38个齿,其中33个齿存在明显的掉块现象,掉块位置起伏较大,个别断口局部区域较为平坦,平坦区所占面积较大,在平坦区可见明显的放射棱线和疲劳弧线,如图2a)中的3号齿;另外一部分断口起伏较大、磨损严重,残留的原始断口上未见疲劳特征,如图2a)中1、2、4号齿。33个掉块齿的齿顶面均存在挤压磨损痕迹,剩余的5个齿基本完整,磨损相对较轻。另外,在从动齿轮每个齿的齿底位置均存在接触啮合痕迹。

主动齿轮共有24个齿,每个齿的齿顶均被磨损掉一定的深度(约为0.5mm),在每个齿的齿顶大圆端面存在一小段原始的齿面。除此之外,24个齿中有5个齿可见掉块特征,掉块断面起伏较大且有磨损现象,故无法判断掉块断口上是否有疲劳特征(见图2b))。在主动齿轮每个齿的齿底位置也均存在接触啮合痕迹。对从动齿轮的轴端剖口面进行检查,发现内孔局部表面存在轴向挤压磨损痕迹(见图3)。

2 微观分析

从动齿轮疲劳掉块断口典型形貌如图4a)所示,其中A区为源区,B区为疲劳扩展区,裂纹向齿顶、齿根方向扩展直至最终断裂,C区为瞬断区。采集背散射电子图像,各区元素分布均匀,无偏析、夹杂等冶金缺陷,如图4b)所示。对源区A进一步放大观察,源区存在明显的放射棱线和严重的挤压痕迹,从放射棱线的收敛位置可以判断源区位于齿部表面,为线源,如图4c)所示。扩展区B同样存在挤压磨损,但仍可见疲劳弧线和疲劳条带,微观形貌如图4d)所示。瞬断区C所占面积较小,位于齿部另一侧表面的渗层区,断口以沿晶断裂为主,微观形貌如图4e)所示。从动齿轮齿顶面挤压磨损、掉块形貌如图4f)所示。从动齿轮齿底面可见接触啮合痕迹,如图4g)、图4h)所示。对源区进行能谱成分分析,未见非基体元素,如表1所示。

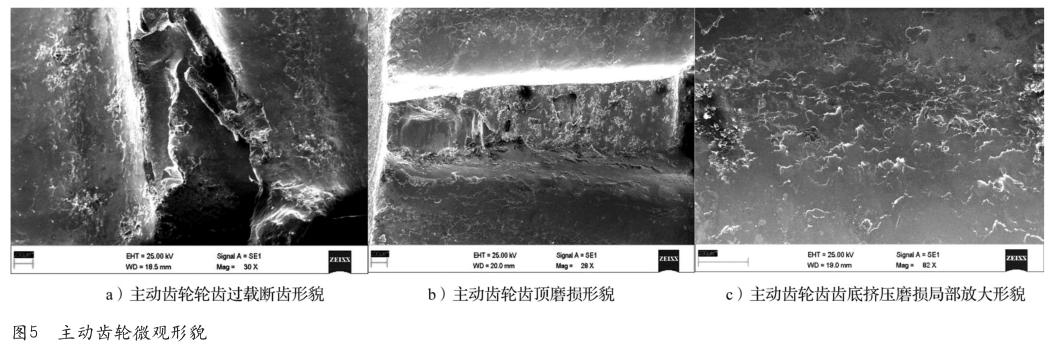

主动齿轮齿顶位置磨损较为严重,对残留的掉块位置进行检查,发现掉块位置断口起伏较大,局部存在明显的挤压磨损现象,对其放大后观察,未见疲劳弧线特征,如图5a)、图5b)所示。主动齿轮轮齿底面可见明显的接触啮合痕迹,如图5c)所示。

如图6所示,分别在从动和主动齿轮轮齿上切取金相试样,腐蚀前观察,未见材质缺陷;腐蚀后观察,从动、主动轮齿氰化层均匀,无间断或脱碳现象,组织为隐针马氏体+少量残余奥氏体,中心组织为回火马氏体,组织正常。从动轮氰化层深度为0.18mm,符合标准要求0.1~0.3mm,而主动轮齿氰化层已被磨损,厚度无法评判。

3 综合分析

对N2传感器主动和从动齿轮进行金相组织检查,未见材质缺陷,两件齿轮的渗层组织和中心组织均符合要求,未见异常组织。对掉块位置进行能谱分析,未见异常元素。由此可以确定,两件齿轮的材质正常,掉块原因与材质本身无关。

N2传感器主动齿轮由于尺寸较小,齿数少,因此其转速和受力频率明显高于从动齿轮。主动齿轮齿顶位置磨损较为严重,对残留的掉块位置进行检查,发现掉块位置断口起伏较大,局部存在明显的挤压磨损现象,对其放大后观察,未见疲劳弧线特征。对从动齿轮进行检查,其掉块断口主要分为两类:一类是可见疲劳弧线的疲劳断口,该类断口源区位于齿部表面,源区为线源,微观形貌为韧窝特征,扩展区较为平坦,所占面积较大,疲劳弧线较多;另一类断口挤压磨损严重,原始断口上未见疲劳特征。对从动齿轮的轴端剖口面进行检查,在内孔局部表面存在轴向挤压磨损痕迹。另外,在两件齿轮的齿底均发现有明显的接触啮合痕迹。以上特征说明,N2传动齿轮的啮合可能出现异常。综合分析认为,齿轮磨损、掉块的原因可能与主动和从动齿轮之间在运行时产生的配合异常有关。

4 结论

1)发动机滑油附件N2传感器的主动、从动齿轮的材质未出现异常。

2)N2传感器从动齿轮掉块性质为起始应力较大而扩展应力较小的疲劳掉块,主动齿轮齿顶磨损严重,掉块位置未发现疲劳特征。

3)N2传感器主动、从动齿轮的齿底位置均存在接触啮合痕迹,从动齿轮的轴端内孔局部表面存在轴向挤压磨損痕迹。

4)齿轮磨损、掉块的原因与主动、从动齿轮之间在运行时产生的配合异常有关。