某型发动机石墨件碰伤故障分析

2021-08-31王锦邦杜红喜

王锦邦 杜红喜

摘要:某型航空发动机装配过程中经常出现石墨件碰伤故障,严重影响了航空发动机滑油系统的密封性。本文对该型发动机装配过程中涉及的因素进行分析,确定了故障原因,制定了改进措施,可预防同类故障的发生。

关键词:航空发动机;石墨件;碰伤

Keywords:aero-engine;graphite component;bruise

1 故障情况

某型航空发动机装配风扇组合件时,需在三级机匣壳体处安装4件导销,使用吊具吊起风扇组合件,调整电动行车使风扇组合件对正安装位置,缓慢落下风扇组合件。

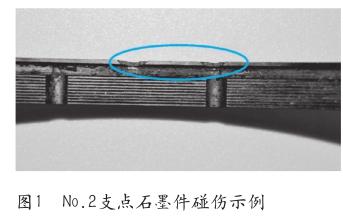

实际装配过程中,受风扇组合件与二支点支撑组件配合处间隙较小、风扇组合件未对正以及操作者技能等因素影响,容易发生二支点支撑组件内No.2支点石墨件碰伤故障,如图1所示。

2 原因分析

装配风扇组合件时,轴颈组合件上No.2支点内环、保持架及滚棒是先通过No.2支点石墨件位置,之后No.2支点跑道再通过No.2支点石墨件位置,如图2所示。

二支点支撑组件上No.2支点石墨件与No.2支点轴承内环及滚棒间的装配间隙约为3.07mm。在吊装风扇组合件时,若风扇组合件与核心机未对正,或吊装过程中发生晃动,滚棒易与No.2支点石墨件产生碰撞。风扇组合件上No.2支点跑道与石墨件间配合间隙为0~0.065mm。

No.2支点跑道前端有4mm×20°倒角,No.2支点跑道刚接触No.2支点石墨件时,该处装配间隙为2.74~2.805mm。No.2支点跑道接触石墨件前先通过压环组件,压环组件与No.2支点跑道的装配间隙为0.5~0.544mm。由于压环组件对No.2支点密封跑道的定心作用,以及No.2支点跑道前端4mm×20°倒角的引导作用,No.2支点跑道不易与石墨件发生碰撞。

通过上述分析可知,No.2支点石墨件碰伤的故障原因为:装配间隙小,装配过程中No.2支点轴承滚棒与No.2支点石墨件产生触碰,导致No.2支点石墨件出现损伤。

3 改进措施

1)控制No.2石墨件的同心度

No.2支点石墨件由5个相同扇形段按顺序组成,按标记的顺序号装配。石墨件与密封座组件、周向弹簧、弹簧等组装成No.2圆周密封装置(见图3),在弹簧和周向弹簧的作用下,存在一定的轴向、径向活动量。针对该情况,考虑各特征面尺寸及装配间隙等因素,制作了专用的检验芯棒,以保证石墨件ΦB面相对No.2圆周密封装置ΦA面的同心度≯0.05mm。

2)控制安装滚棒及保持架的No.2轴承内环外径

装配风扇组合件时,需将No.2轴承滚棒置于轴承内环工作位置,但在电动行车运行时,风扇组合件会有轻微的抖动,此时滚棒容易脱出保持架工作位置,使对称滚棒位置外径变大,与石墨件间装配间隙变小,导致该处产生碰磨。

针对滚棒脱出保持架的问题,采取在滚棒及保持架表面涂抹932低温航空润滑脂的方式进行固定。该方法既可以起到固定滚棒作用,也能在装配过程中起到润滑作用,而且不会对发动机滑油系统产生不良影响。

经试验验证,使用该方法可将滚棒固定牢靠,经测量,对称滚棒位置外径尺寸达到预期目标。

3)重新设计风扇导具

原工艺使用4件导销进行风扇组合件引导安装,引导效果较差,未达到预期的效果。

因此,设计了全新的风扇组合件导具。从发动机结构特点考虑,风扇组合件安装后发动机中前部形成闭合腔,无法进行风扇導具的分解,故风扇导具需从发动机后部装入。对核心机部分主要零件的产品图纸进行研究,分析相关零件尺寸、加工精度、装配关系等因素,选取高压压气机前轴颈内侧柱面及No.4支点轴承作为径向定位基准,以主燃烧室后安装边作为轴向定位基准,以风扇后轴颈柱面作为引导面,引导风扇组合件装配。

考虑不同批次发动机尺寸的差异以及装配工艺No.4支点轴承内环需要,导具前段设计为可拆卸结构,同时轴向设计有3mm的活动量。根据转静子高度、各特征面尺寸及装配间隙因素,确定风扇导具的最终尺寸。其中,起导向作用的柱面粗糙度为Ra0.8,相对于基准面的同心度为0.05mm和0.10mm。

对设计的风扇导具进行CAD仿真装配试验(见图4),以进行设计参数的验证,纠正设计不足之处。验证结果表明,定位基准选择正确,配合参数设计合理,满足风扇组合件装配使用。

No.2支点轴承与石墨件的理论装配间隙为3.07mm,风扇导具前端引导面的同心度为0.10mm,与风扇后轴颈配合间隙为0.15~0.25mm。为保证装配过程中不发生石墨件碰伤故障,预留间隙1.5mm,因此,风扇转子径向活动量应不大于1mm。图5所示为风扇导具安装后情况。

为验证风扇导具的定位效果,在风扇组合件后轴颈柱面进入风扇导具引导面后,检查风扇转子的径向活动量。

经测量,使用风扇导具定位后,风扇转子径向活动量为0.10~0.25mm,满足设计风扇转子径向活动量不大于1mm的目标。

经过多台航空发动机的风扇组合件装配,装配情况正常,装配后吊起风扇组合件检查No.2支点石墨件,石墨件完好。

4 结束语

对该型发动机石墨件碰伤故障原因进行分析,得出碰伤原因为机件装配时不同心,特别是原有导销只能保证静子机匣之间同心,无法保证风扇转子与静子机匣同心。因此重新设计风扇装配导具,以发动机核心机为基准,对风扇转子进行引导,可以保证机件装配时同心,预防了发动机石墨件碰伤故障的再次发生。

作者简介

王锦邦,工程师,从事航空维修总体结构技术工作。

杜红喜,工程师,从事航空维修总体结构技术工作。