阵列式臭氧基微细气泡发生器研制及制备试验验证

2021-08-31李雪凇王祎卓宁宏阳张玉峰孙丽霞

李雪凇,王祎卓,宁宏阳,张玉峰,孙丽霞,李 鹏

(北华大学 机械工程学院,吉林 吉林 132021)

面对越来越复杂的水污染问题,污水经过传统的水处理方法已经很难使处理后的水质稳定地达到排放要求[1].传统的污水处理方法是将臭氧直接投加到污水中,投加效率低而且还会造成二次污染[2].而微细气泡通常指平均直径为百微米量级的气泡[3],因体积微小,具有许多优于常规水气泡的固有特性,如比表面积大、上升速率小和传质效率高等优点[4],因此,在各个领域都得到广泛的应用.若将臭氧气体以臭氧基微细气泡的形式投加到污水中,这样可以避免二次污染且加大了投加效率,可见研制可以制备大量臭氧基微细气泡的气泡发生器才是污水治理的有效途径.

我国早在20世纪60年代就开展了微细气泡发生器的研发并投入生产.在2006年,山东大学的张玉相[5]设计了一种2-T微通道气泡发生器,探究了气液二相入口压力对气泡生成特性的影响;2009年,华中科技大学的李宇鹏[6]研制了一种碳纳米管微细气泡发生器,研究了微细气泡的生长过程;2016年,熊永磊等[7]论述了微细气泡发生装置及其发生机理,对几种微细气泡发生器进行了比较;2009年,李敏等[8]在微细气泡发生器方面做了大量的研究工作,包括各种计算及实验数据的采集等;2017年,孙国斌等[9]对原始的气泡发生器进行改进,即“卡门涡街型气泡发生器”.尽管国内学者对微细气泡发生器进行了大量的研究工作,但我国微细气泡发生器的研制仍存在薄弱环节且并没有真正达到高效制备的目的,从而影响投加效率.为使微细气泡发生器能够有效产生大量臭氧基微细气泡,将研制出两款阵列式臭氧基微细气泡发生器并进行气泡制备试验,分析试验结果并得出结论,同时为后续研究工作的进一步开展作铺垫.

1 阵列式臭氧基微细气泡发生器研制

在设计微细气泡发生器时,需要借鉴前期所研制的同轴和T型微流控芯片[10]中微通道的结构与构型参数.由于T型流动聚焦微通道是以流动剪切原理生成微细气泡,所以在气泡发生器内部要构建气体和液体的垂直交汇结构,而同轴阵列式气泡发生器内部要构建气体和液体平行交汇结构,基于微通道内两相流体流动聚焦原理,按照同轴和T型流动聚焦微通道的结构形式将多个“微通道”进行阵列集成,要做到每个通道之间不能互相干涉且微细气泡发生器的体积也不能太大.

1.1 T型阵列式微细气泡发生器研制

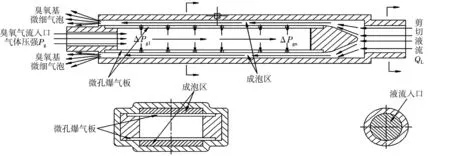

T型阵列式微细气泡发生器工作原理图如图1所示,当具有一定流速的臭氧气体由左端供气腔口流入曝气腔后,从微孔曝气板上具有阵列分布的微孔内流出,由于微孔直径极其微小,导致流出的气体压强急剧增大且流速变大.同时,具有一定流速的液体从右端供液入口流入到由曝气腔体外的上下表面和供液腔体内的上下表面所形成的微小空间内,当液体流入到这个微小空间时,流速也会随之变大.此时,高速流动的气体和液体在微小的成泡区内垂直交汇,大量的臭氧基微细气泡在具有阵列分布的多个微孔曝气作用和液体的流动剪切作用下生成并从孔口流出,最后大量气泡从与端盖固连的气泡出口流出.

图1 T型阵列式臭氧基微细气泡发生器工作原理图

依据上述的工作原理和结构,采用3D打印技术加工制成了这款T型阵列式臭氧基微细气泡发生器,它是由曝气腔体、供液腔体和端盖3部分组成,其实物图和三维拆分图如图2~3所示.气泡发生器的总体尺寸为156×50×22 mm,供液口的内径为10 mm,供气口的内径为5 mm,与端盖处固连的气泡出口内径为10 mm.曝气孔板如图2(a)所示,其结构尺寸为108×28×1 mm,且材质为铝,曝气孔板上的微孔采用激光打孔技术进行加工,孔径为0.1 mm,孔与孔之间距离为1 mm,共98个微孔且呈矩形分布.曝气腔体是由两块相同的曝气孔板利用透明硅橡胶粘接在与其尺寸相匹配的结构体的上下表面上,腔体与气体入口固连.将曝气腔体嵌套在供液腔体中并利用透明硅橡胶粘接在一起,曝气腔体外的上下表面和供液腔体内的上下表面的距离大约为2 mm,为了能使从供液腔进入的液体能够有较大的流动空间和均匀分流,曝气腔的前端设计为锥形结构.再将端盖与供液腔体用透明硅橡胶进行粘接,组成如图2(b)所示的T型阵列式微细气泡发生器.

(b) 尺寸标定

(a) T型阵列式微细气泡发生器曝气孔板图

(b) T型阵列式微细气泡发生器总体结构图图2 T型阵列式微细气泡发生器实物图

图3 T型阵列式微细气泡发生器三维拆分图

1.2 同轴阵列式微细气泡发生器研制

如图4所示,同轴阵列式微细气泡发生器的工作原理为臭氧气体以固定的流速从气体入口流入密闭的供气腔内,再通过亚克力板上呈阵列分布的微孔进入到点胶针头内,此时,液体也以一定的流速由供液腔口进入到供液腔内,再由从亚克力底板上的微孔内流出,气体和液体分别由点胶针头和微孔所构成的微通道内流动聚焦而生成大量微细气泡.

图4 同轴阵列式微细气泡发生器工作原理图

该款气泡发生器的实物与三维模型如图5~6所示,所选用的结构体全部采用3D打印技术加工成型,总体尺寸为100×100×60 mm,它主要由供液腔、供气腔、亚克力板、点胶针头和亚克力底板所组成.首先在亚克力板上加工96个呈正方形分布的通孔,通孔直径为2 mm,亚克力板的高度为5 mm;将所选用的96个内径为5 mm的点胶针头用透明硅橡胶与亚克力板上的通孔进行粘接,然后将高度为10 mm,带有内径为6 mm气体入口的结构件用透明硅橡胶与亚克力板的边缘进行粘接,其内部为中空结构,形成了供气腔;供液腔是由高度为35 mm且截面尺寸为100×100 mm的中空结构与亚克力板边缘密封粘接所围成;将固连内径为10 mm、外径为11 mm的液体入口的圆柱形结构件贯穿亚克力板和供气结构件的中孔,在相对应的连接处使用透明硅橡胶密封粘接,且中孔直径为10 mm;将加工好的高度为10 mm的亚克力底板与中空结构的边缘粘接,亚克力底板96个通孔均为1 mm;再将每个外径为0.5 mm、内径为0.1 mm的点胶针管通过96个通孔插进对应的点胶针头中;最后,在气泡发生器边缘均匀分布的8个通孔通过螺栓将其各个结构件进行紧固.

图5 同轴阵列式微细气泡发生器实物图

图6 同轴阵列式微细气泡发生器三维模型图

2 阵列式臭氧基微细气泡发生器气泡制备试验验证

根据所研制的两款阵列式微细气泡发生器开展纯水环境中的气泡制备测试试验.首先,搭建阵列式微细气泡发生器气泡制备试验平台,此试验平台的试验对象为由3D打印技术加工出的两款气泡发生器实物,与收集水箱、供液水箱、循环水泵、氧气瓶、臭氧发生器、液体流量计、气体减压阀、截止阀、工业相机和LED射灯等装置配合使用完成微细气泡制备测试试验,试验系统实物图如图7所示.

图7 臭氧基微细气泡制备试验平台实物图

2.1 T型阵列式微细气泡发生器气泡制备试验结果及分析

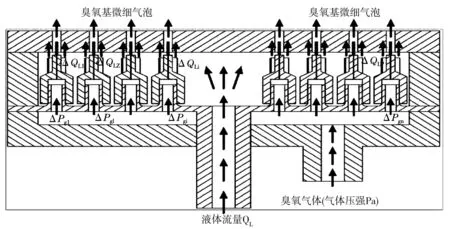

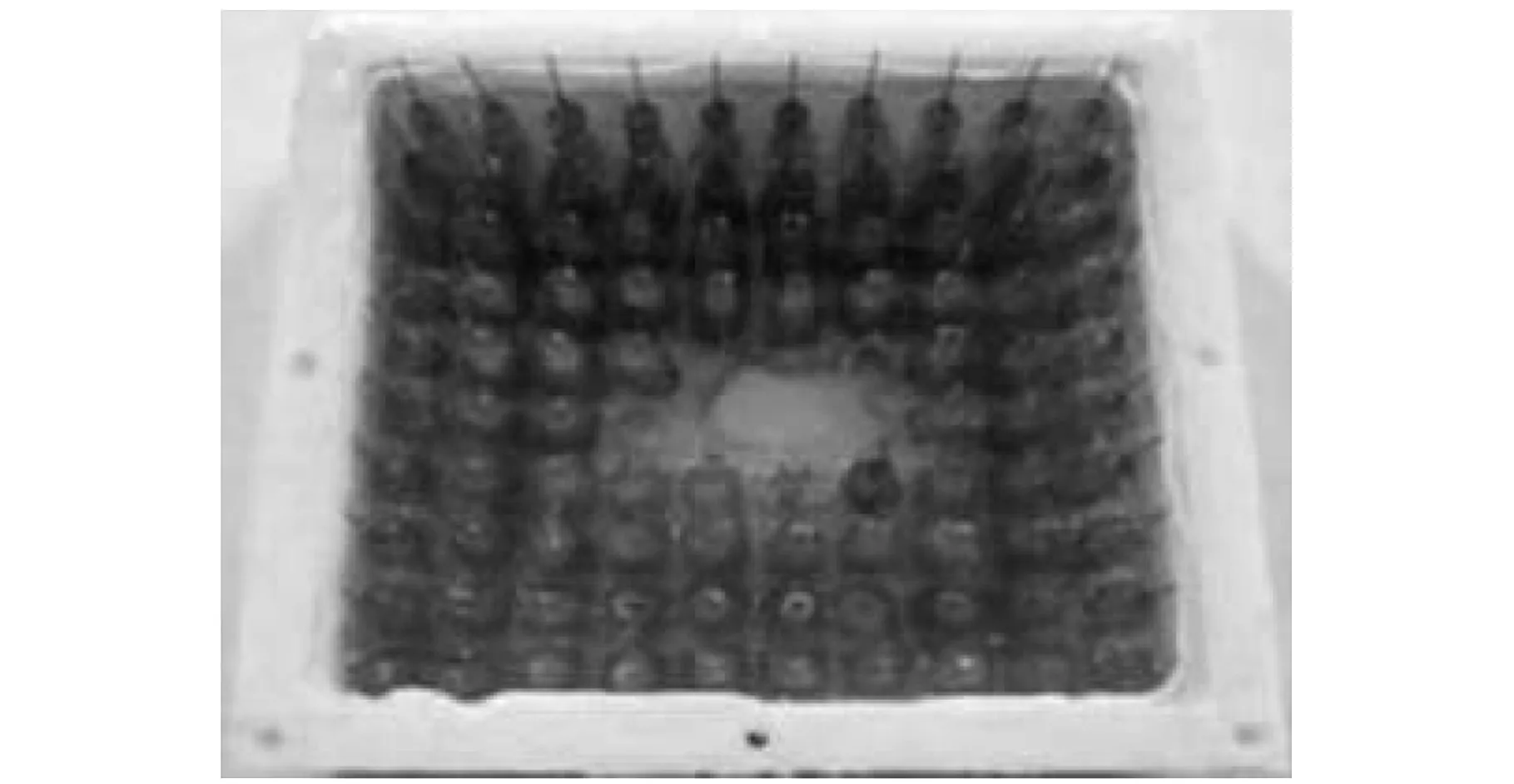

依据所搭建的试验平台,将加工出的T型阵列式微细气泡发生器接入试验平台并放入收集水箱中,通过调节液体流量与气体压强的关系,观察得到微细气泡制备情况如图8所示,由工业相机清晰的拍摄到大量的微细气泡.由此可见,该气泡发生器能够连续制备出大量的臭氧基微细气泡.

图8 T型阵列式微细气泡发生器气泡生成现象

2.1.1 微细气泡直径测量

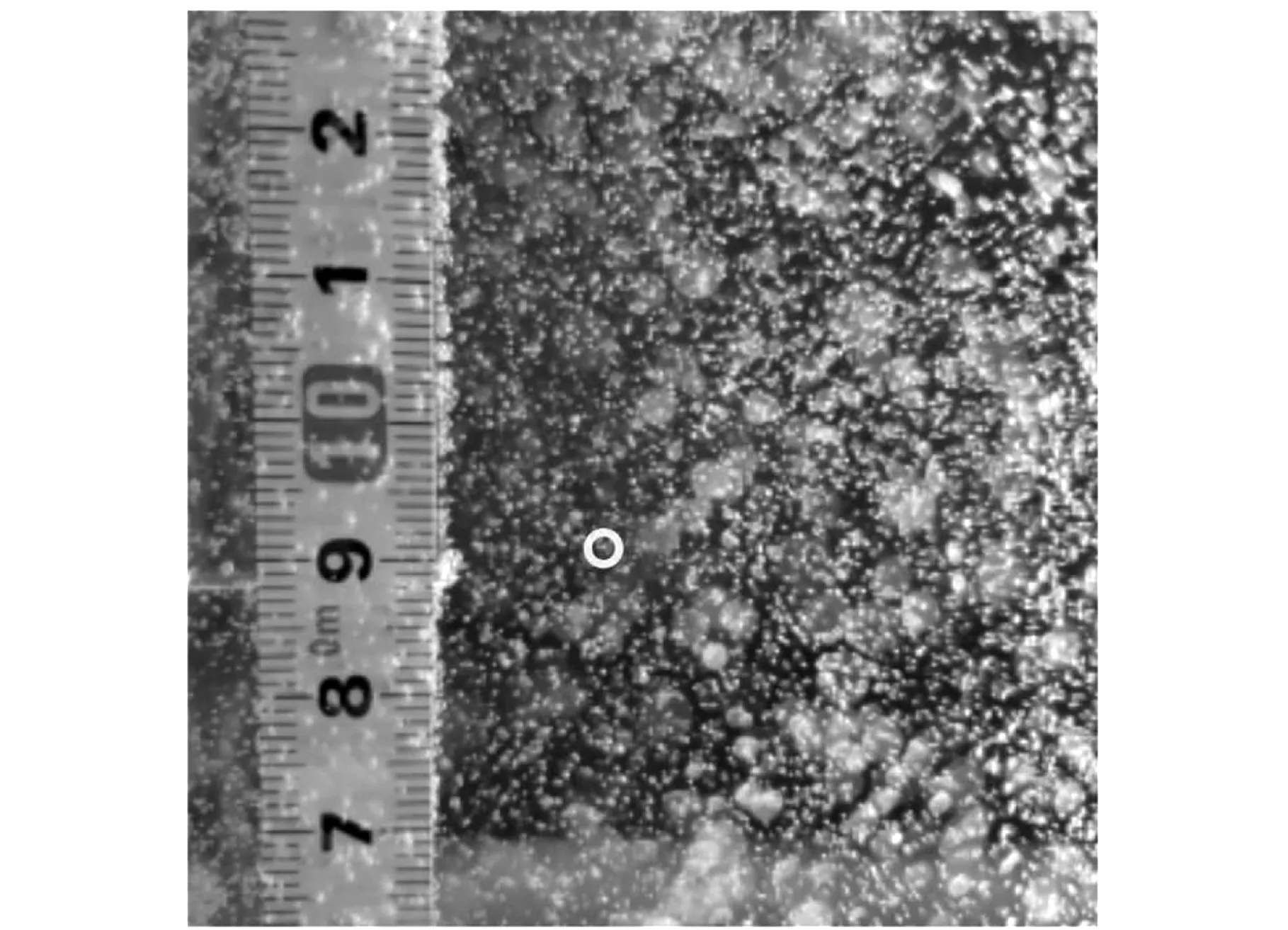

为能够准确地验证T型阵列式微细气泡发生器所制备的气泡平均直径是否达到微细气泡百微米量级的尺寸标准,需要设定不同的试验参数,对每种工况下制备出的大量微细气泡进行抽取测量,最后取不同工作参数下气泡的平均直径.以便工业相机能够清晰拍摄到真实的气泡尺寸,在收集水箱的外侧壁上沿竖直方向粘贴一把标准刻度尺,用作测量气泡直径的尺寸量度且标尺粘贴在气泡生成的位置处,具体测量步骤如下:

(1)首先打开工业相机,将相机的各个参数调整好后,将镜头对准在标尺和气泡生成的位置处,并打开LED射灯提供一定的亮度辅助相机拍摄,准备工作完成后,拍摄气泡生成图像;

(2) 将工业相机所拍摄到的气泡生成图像导入Image Pro Plus 6.0软件中进行尺寸标定、比例转换、直径测量等一系列分析工作,如图9所示;

(a)导入图片

(c) 选取对象图9 微细气泡直径测量步骤

(3) 在每种工况下所拍摄到的气泡图像中随机选取50个规则气泡进行尺寸分析,并计算出对应每种工况下50个气泡的平均直径.

2.1.2 测量结果及分析

利用此试验平台分别探究了固定气体压强为30 kPa,液体流量为0.6~1.4 L·min-1;以及固定液体流量为1.5 L·min-1,气体压强为20~40 kPa条件下气泡平均直径,并将测量数据记录于表1~2中.

表1 相同气体压强不同液体流量时的气泡平均直径

表2 相同液体流量不同气体压强时的气泡平均直径

通过表1~2中的测量结果可知,T型阵列式微细气泡发生器制备出的微细气泡的平均粒径均大于1 mm,由于微细气泡是平均直径为百微米级的气泡,不符合微细气泡的尺寸限定,所以试验结果不理想.其原因可能有以下几点:(1)由3D打印加工成的T型阵列式微细气泡发生器材质精度不够,导致气泡生成时微通道不光滑;(2)在制备气泡的过程中,由于气泡发生器内部的液体流量和压强的增大,容易使液体呈湍流形式流动,与高速流动的气体垂直交汇时,并没有对气体产生完全的流动剪切作用,二相流体高速混合加剧了湍流程度;(3)当制备的气泡从直径为10 mm的出口流出的过程中,极易发生聚并现象,从而导致气泡的尺寸变大.

2.2 同轴阵列式微细气泡发生器气泡制备试验结果及分析

依据 T型阵列式微细气泡发生器的试验平台,将气泡发生器更换为加工好的同轴阵列式微细气泡发生器,通过调节液体流量和气体压强观察收集水箱中的情况.在调节气体压强的同时通过观察并没有发现气泡的生成,当气体压强逐渐增大到一定值时,气泡发生器内部发生膨胀破裂,如图10所示.

图10 同轴阵列式微细气泡发生器胀破现象

此次故障发生在液体通道与亚克力板通孔相固连的位置,发生破裂的原因可能是由于亚克力板上呈正方形分布的微孔直径只有2 mm,与供气腔的容积尺寸相差过大且微孔数量太多.当气体压强很小时,均匀分布在亚克力板各微孔内的压强也相对较小,与液体流量的比例失衡,当气体压强逐渐变大时,供气腔内的气体不能及时从微孔中流出,导致腔内压力集中过大,从而发生膨胀破裂.

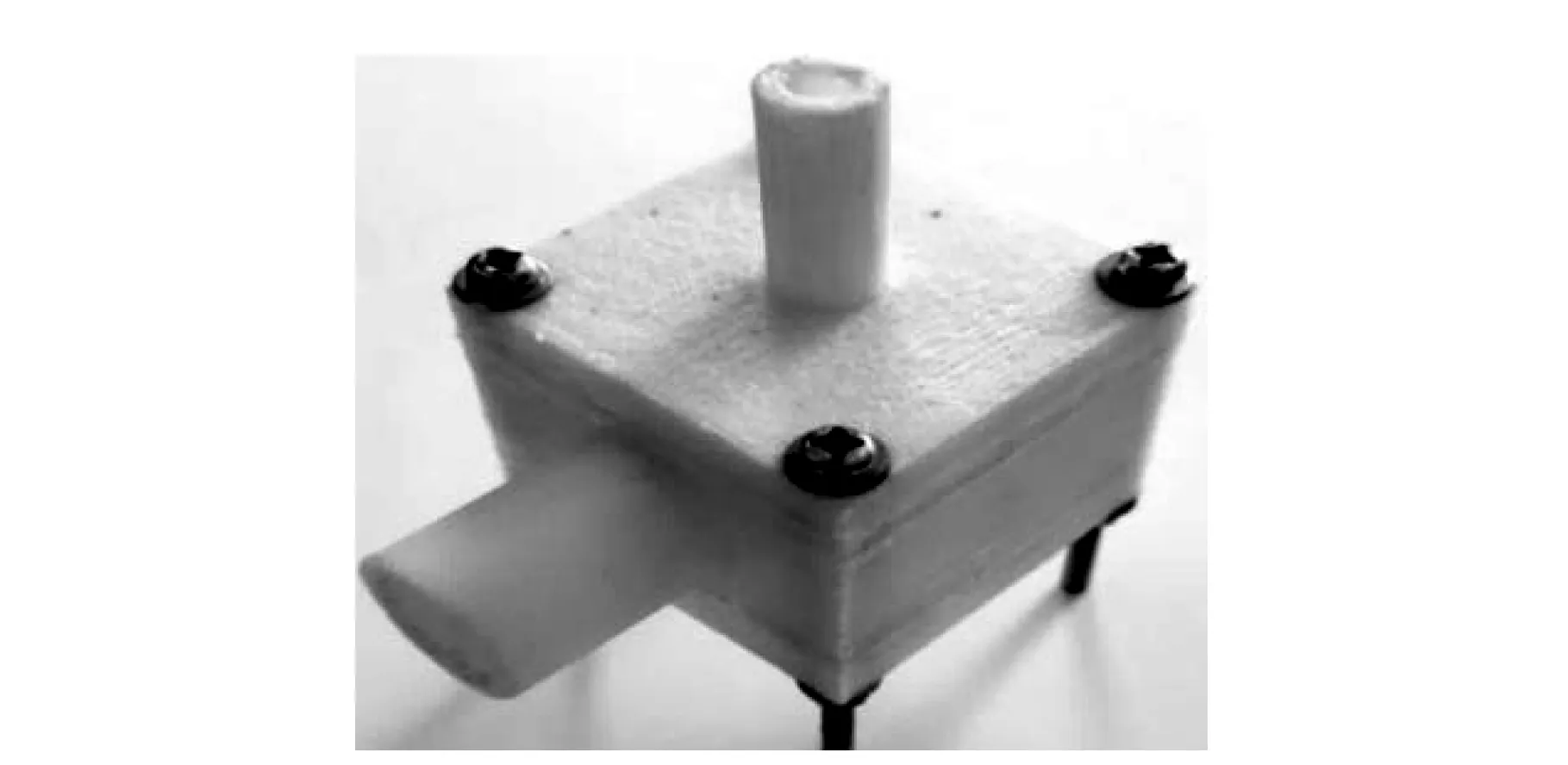

为避免试验过程中故障的再次发生,将所研制的同轴阵列式微细气泡发生器的结构加以改进,其实物图和三维模型图如图11~12所示.改进后气泡发生器总体尺寸变为50×50×38 mm,以防压力集中,将亚克力板上通孔数量变为9个且呈正方形分布,通孔直径为10 mm,供气口设置在供气腔的中心位置,亚克力底板上通孔、点胶针头和针管数量也变为9个且呈正方形分布,底板微孔尺寸不变.最后为能使气液流体均匀混合且供气腔内气体均匀分布,将供液入口设置在液腔的侧面,利用3D打印技术将液体入口与供液腔固连在一起.

图11 同轴阵列式微细气泡发生器(改进型)实物图

图12 同轴阵列式微细气泡发生器(改进型)三维模型图

应用改进后的同轴阵列式微细气泡发生器再次作气泡制备测试试验,通过调节液体流量和气体压强的比例,可以在收集水箱内观察到由工业相机清晰拍摄到大量微细气泡的生成现象,如图13所示.由此可知,该气泡发生器能够制备出大批量的臭氧基微细气泡.

图13 同轴阵列式微细气泡发生器(改进型)气泡生成现象

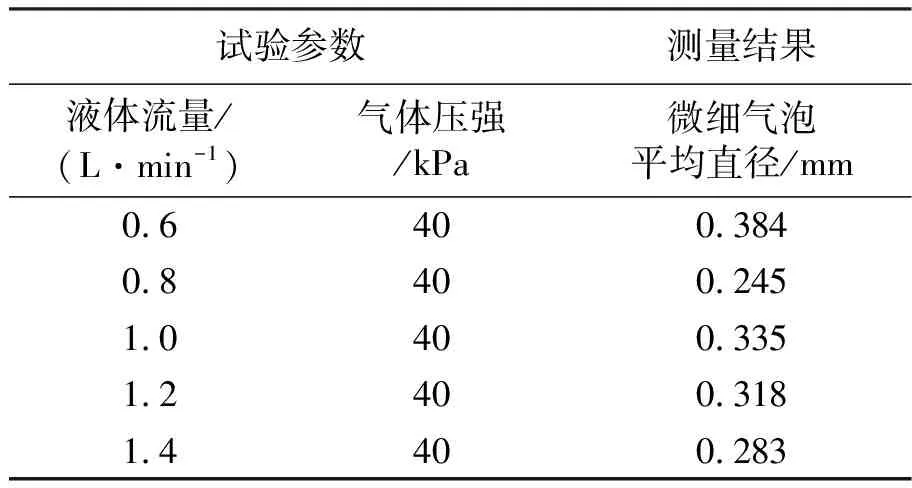

验证改进型同轴阵列式微细气泡发生器制备出的气泡平均直径是否达到微细气泡的尺寸标准,同样需要设定不同的试验参数.测量方法及步骤与T型阵列式相同,参照T型阵列式的测量方法对不同工况下所制备出的大量微细气泡中抽取50个规则气泡进行测量并取其平均直径.分别探究了固定气体压强为40 kPa,液体流量为0.6~1.4 L·min-1;以及固定液体流量为2 L·min-1,气体压强为20~40 kPa条件下气泡平均直径,将测得数据记录于表3~4中.

表3 相同气体压强不同液体流量时的气泡平均直径

表4 相同液体流量不同气体压强时的气泡平均直径

通过表3~4中的测量结果可知,改进型同轴阵列式微细气泡发生器制备出的微细气泡平均粒径大约为0.2~0.4 mm之间,且气泡最小平均直径为0.181 mm,符合微细气泡平均直径百微米量级的尺寸要求.由此可知,经改进后的同轴阵列式微细气泡发生器试验结果较为理想.

3 结论与展望

基于微流控芯片中同轴和T型流动聚焦原理和微通道结构,研制了两款阵列式微细气泡发生器,搭建了臭氧基微细气泡制备测试试验平台,通过试验结果我们可以得出的结论是:

(1)利用改进型同轴阵列式微细气泡发生器制备出大量微细气泡的平均直径均远远小于T型阵列式微细气泡发生器制备的气泡平均直径,且平均直径大致分布在0.2~0.4 mm之间,符合微细气泡的尺寸量级,说明改进型同轴阵列式微细气泡发生器的气泡制备效果相对较好;

(2)T型阵列式微细气泡发生器内部采用的是微孔曝气式原理,液体在腔内极易呈湍流流动,并没有真正达到流动剪切的效果,使从各个微孔中流出的气泡发生聚并现象,导致制备效果不佳;

(3)同轴阵列式微细气泡发生器通过在原有基础上进行改进,避免了腔内压力集中,也使气液二相流体在腔内均匀分布,达到了高效制备气泡的目的.经综合对比分析,将选用改进型同轴阵列式臭氧基微细气泡发生器开展后续的研究工作.

本次研究工作的创新之处在于将同轴和T型微通道结构进行阵列化,得到阵列式的臭氧基微细气泡发生器,从而达到了制备大量微细气泡的效果.不足之处是由于时间的紧迫,选择由3D打印技术加工成的微细气泡发生器受尺寸精度的限制,影响其试验结果;并且微细气泡发生器的结构设计与试验验证工作做的还不够完善,有待继续地研发和改善;后续还需进一步开展微细气泡发生器的功能性试验验证、批量制备效果试验验证以及水质改善试验验证等一系列的研究工作.