混输管线设计关键参数与投产注意事项

2021-08-31逯玉亮

张 腾 柳 婷 周 刚 张 强 王 娜 逯玉亮

(鲁胜公司生产管理部,山东东营 257000)

1 设计概况

某生产区域现有生产油井56 口,以单井拉油方式生产。为方便管理、降低生产运行成本,该生产区域拟实施拉改输工程。

1.2 基础数据

1.原油物性:(1)原油密度(20℃)0.87g/cm3;(2)原油粘度(50℃)33mPa•s~39mPa•s;(3)凝固点28℃~35℃;(4)气油比30.0m3/t。

2.地层水性质:(1)矿化度2×104mg/L~20×104mg/L;(2)水型CaCl2型。

3.产量预测:该生产区域目前总产液量为295.3m3/d,产油量141.7t/d,综合含水率46.1%。[1]根据地质部门预测,未来5 年最大产液量401m3/d,产油量197t/d,综合含水44.7-50.6%。

1.3 方案设计

1.路由选择。方案以A 点为管输起点,沿B 点、C 点、D 点向E 点输送。A-B 段单井集油管线设计参数:(1)设计输液量20m3/d;(2)设计压力1.6MPa;(3)设计温度80℃。B-D 段外输集油干线设计参数:(1)设计输液量200m3/d;(2)设计压力1.6MPa;(3)设计温度80℃。D-E段集输干线设计参数:(1)设计输液量450m3/d;(2)设计压力1.6MPa;(3)设计温度80℃。

2.管线及管径选择。A-B 段单井集油管线DN65 钢骨架复合管1.5km,B-D 段集油干线DN75 钢骨架复合管5.0km,D-E 段混输管线DN100 钢骨架复合管6.5km,全长13km[2]。

3.主要设备设施。A 点安装50kW 水套加热炉1 台。B点安装100kW 水套加热炉1 台,Q=5m3/h、P=1.6MPa 油气混输泵1 台。C 点安装150kW 水套加热炉1 台,Q=30m3/h、P=1.6MPa油气混输泵1台。D点安装200kW水套加热炉1台,Q=30m3/h、P=1.6MPa 油气混输泵1 台,φ1200mm 立式分离器1 台。

4.水套加热炉选型:

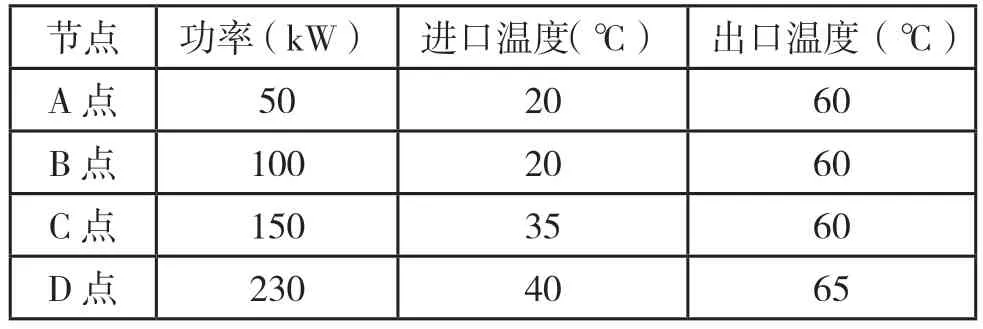

(1)设计参数:方案中设计4 台水套加热炉,设计参数如表1 所示:

表1 水套加热炉设计参数

(2)设备选型:在给定温升范围的前提下,根据热力学热量计算公式,可以求得各节点所需的加热负荷。

式中Q-热量(J);c-比热容(J/kg℃);m-质量(kg);△t-升高(或降低)的温度(℃)

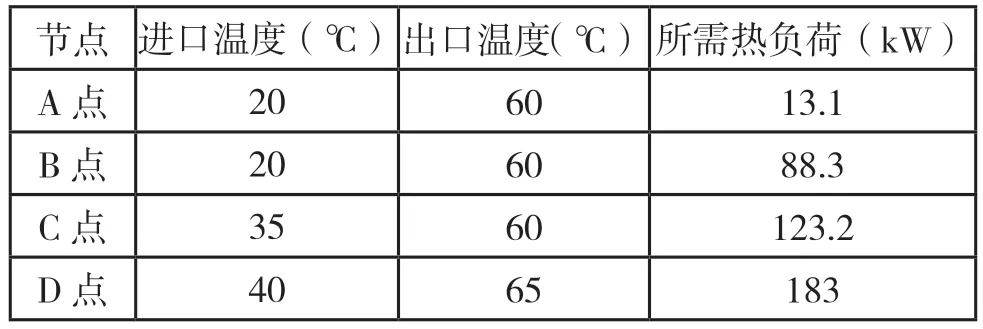

在设计液量下对水套加热炉热负荷核算,各节点所需热负荷见表2,加热炉的负荷率满足《油气集输设计规范》(GB50350)4.4.5 中规定的宜为80%~100%。

表2 水套加热炉热负荷核算表

5.水力热力校核:

(1)水力热力计算方法。由于混输管道流动规律复杂,至今还没有适应各种情况的压降计算方法,当所属液体呈牛顿流体时,油气混输管道的沿程摩阻由达西公式计算:

式中h-管道沿程摩阻,液柱(m);L-管道长度(m);d-管道内径(m);v-管内液体流速(m/s);g-重力加速度,g=9.81m/s2;λ-水力阻力系数。

管道沿线任意点的输送介质温度应按下式计算:

式中tx-管道沿线任意点的输送介质温度(℃);t0-管外环境温度,埋地管道取管中心深度地温(℃);t1-管道计算段起点的计算温度(℃);e-自然对数底数,宜按2.718取值;a-系数;x-管道计算段起点至沿线任意点的长度(m)。

(2)水力热力核算。利用Pipephase 按照杜克勒Ⅱ法建立模型,进行模拟核算。

2 关键参数

理论计算是可行性研究阶段的基础,只有基础数据真实可靠才能为理论计算提供支撑。方案设计之初,生产单位需提供详细的生产资料,如指标预测、油品物性、水分析、地面构建筑物等,这些数据都会影响计算结果,下面对气油比等三项基础数据做着重说明。

2.1 气油比

油井生产时,油和气同时从井中排出,采出每吨原油所带出的天然气体量成为气油比,也称油气比。气油比是管线设计中非常重要的基础参数。原油在开采举升过程中,随着环境压力、温度的变化,会使溶解在原油中的伴生气不断析出,所以在气油比较大的生产区域,集油管线内一般为气液两相流。水平气液两相流管道中,随着气速的增加,流型依次为分层流、波状流、长泡流、液节流、分散气泡流和环-雾状流。不同的流型对水力热力计算有着较大影响。沿程摩阻计算时要考虑水力阻力系数λ,λ 的取值与流型及雷诺数Re有关[3]。同时,气油比还影响到伴生气量的预测,关乎到热力设备燃料选型与能力核算问题。

2.2 液量预测

按照《油气集输设计规范》(GB50350)中3.0.5 条款要求,地质部门应提供10 年的产液量预测。地质部门一般根据开发规律进行产液及含水预测。而按照一般的油田开发规律,往往在预测的最后一年达到最大的生产规模,并且与当下的生产规模差异较大。这也是地面配套工程规模普遍较大的原因之一。

2.3 凝固点

凝固点是晶体物质凝固时的温度。对于高凝原油,在管线长、液量低的情况下如何控制各节点的温度是设计的“技术难题”。部分方案采用增加热力设备,用热量接替的方式来保证整段管线的运行温度,在气源稳定的情况下,这是一种较为经济的处理方式。原油集输方式可分为加热输送和冷输两种,目前长庆油田等地已经将不加热“冷输”工艺应用到了DN80 管径的集油支干线上。虽然“凝固点高”在一定程度上加大了输送难度,但是可以预见的是随着工艺技术的发展,“冷输”可能是更为低碳、经济的输送方式。

3 投产过程中的注意事项

3.1 投产方式的选择

投产方式分冷管直接投产、加降粘剂或稀释投产、预热投产。

1.冷管直接投产。投产前直接将输送戒指输入到管道中,靠介质自身温降来加热管道周围土壤,这种投产方式成为冷管直接投产。最先进入管道的介质在输送过程中始终与未升温的冷管壁接触,随着输送距离的增长,介质温度很快降低至管道埋深处的自然地温,这部分介质称为冷油头,其散失的热量主要用于加热管材本体。冷油头温度接近或低于凝固点时,会使输送的摩阻急剧升高。因此,只有当大排量输送、输送距离较短、投油时管道埋深处地温较高时,才能采用冷管直接投产[4]。对于长输管道,当地温接近凝固点时,也可采用冷管直接投产。

2.加降粘剂或稀释投产。为降低输送时的摩阻,可在在输送介质中掺稀油或加入化学添加剂,降凝降粘后投入冷管道,一般在某些特定工况下使用。

3.预热投产。预热投产的方法较为常用,尤其对于输送易凝原油的长输管道,一般均采用此方法投产。预热投产即在投油前先在管道中输送热水,建立稳定的温场后再投油。为节约投产用水以及燃料,预热投产可采用正反输交替预热,也可采用单向预热。

3.2 投产过程注意事项

管道投油后要紧密观察各节点生产参数,不得随意停输。泵压的调节既要考虑前端油井回压是否合理,又要考虑后端泵入口压力变化,同时泵出口压力又应在设备自身合理运行工作参数范围内。要考虑加热炉的设计最高出口温度以及管材的耐温条件。各节点参数的监测与联锁控制可依托信息化建设实现自动调控。

4 结论

管线设计中关联参数非常多,除了常规基础参数外,还要根据输送介质的特殊物性、输送环境的特殊条件进行补充完善。参数不落实的,需在落实后再进行方案设计。投产过程的组织协调也非常重要,应制定合理的投产方案,成立专门的工作小组,成员应包括但不限于设计人员、主要设备设施供应商、施工人员、现场操作人员。组织投产前,应由工程主管部门组织各相关部门进行工程验收,确保工程按图施工,无技术、安全环保隐患。投产方案中除了要体现投产步骤、人员安排等方面,还要充分考虑应急处置措施。