洁净环境中钢管转运伺服滑台的设计与应用

2021-08-31张守健

张守健 张 勇

(1.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110169;2.东软医疗系统股份有限公司,辽宁 沈阳 110167)

0 前言

目前,生产企业内重复性劳动用机器人取代成已成为一种趋势。其优点主要有2 个:1)降低企的业生产成本。2)提高产品的的生产效率。该项目成功应用于某公司多种规格钢管搬运。省去了人工参与的搬运、码放等工序,产品质量、生产效率大幅提高。

该产品的成功应用,表明其具有广阔的应用前景。可运用于钢铁、国防、航空航天、汽车制造、机械工业等具有相类似产品规格的行业,根据项目的具体需求,设计出符合生产要求的伺服滑台,该产品已设计为标准化产品,具有占有场地小,施工和调试时间快等优点。在设计阶段,运用SolidWorks 软件进行三维建模,运用ANSYS 对关键部件横梁进行受力分析,三维建模可以有效检验设计图形是否存在干涉等情况,有限元分析单元可以对设计的结构进行必要的强度校核。保证设计的产品符合总体要求。

1 总体设计描述

项目中设计的伺服滑台,与现有的加工机床、传输线、钢管缓存库以及钢管存料库联成自动化生产线。机器人外加第七轴伺伺服滑台,实现多工位之间的连接。根据项目的实际生产需求,要求设备的总体节拍输送线的传输速度满足实际工况,项目的总体设计参数,见表1。

表1 总体参数表

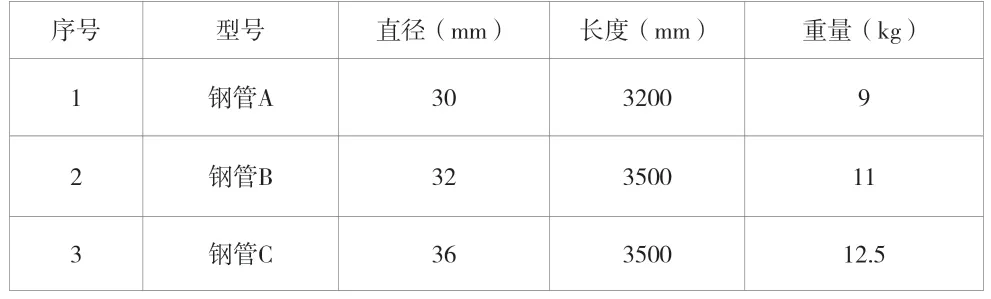

项目需要对3 种规格的钢管进行转运,对钢管的夹具设计要求能方便更换,产品规格如下,见表2。

表2 产品规格表

2 项目主要设备

2.1 伺服滑台

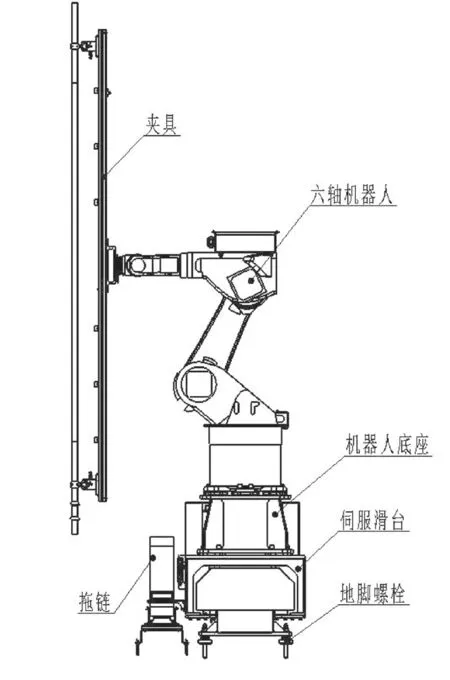

设备主要由5 个部分组成,包括伺服滑台本体、机器人底座、六轴机器人、拖链系统以及钢管夹具、控制系统。

设备底座采用拼接式连接的方式,设备整体用化学锚栓固定在地面上,并在锚栓孔中注入植筋胶,增加其与地面固紧力;本体线缆通过拖链系统,连接到电气总控柜上,位于地面的电缆线,通过走线槽封闭起来,防止线缆外露。生产钢管型号会随着市场的变化有所调整,为了后期拓展,夹具设计为可调形式,采用八角型材,内部设有斜支撑,刚度较好,上面有多组定位孔,安装螺钉时用铆钉枪将螺母安装在八角型材上,气缸在夹具上的位置可调,满足对不同规格产品夹持的需求,夹具采用特氟龙材质,防止对钢管夹持时产生划痕,夹持钢管采用两指平行气缸,夹具两端配有电容式传感器,判断工件在每次夹持时是否以经夹持到位。

项目设计之初,充分考虑了设备现场的安装,因使用场地没有吊车,并且设备安装在二楼,场地狭小,起重设备无法进入,研究人员自行设计了一组可以拆卸的龙门架,同时配合现场搭设的脚手架,使设备成功落位。

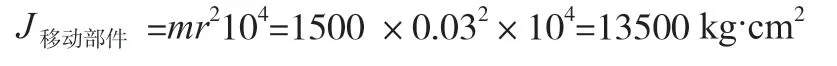

伺服滑台总体结构如图1 所示。

图1 伺服滑台总体结构

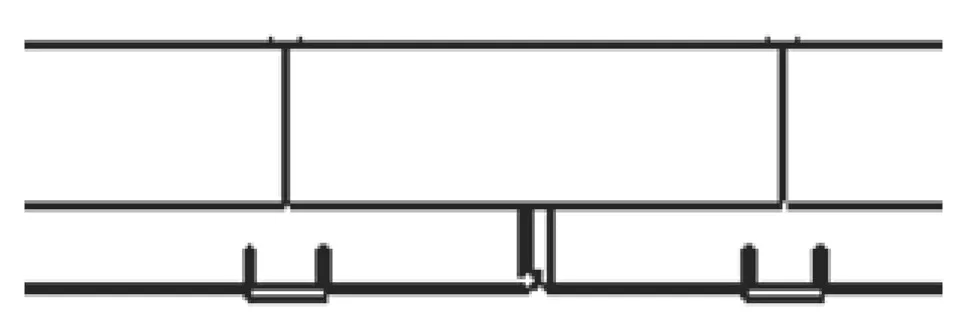

伺服滑台底座采用封闭式结构[1],底座与底座连接采用插接形式,保证多段拼接时不会出现过定位;X轴的模块采用滚轮导向,即滚轮轴承在矩形导轨上滚动,这种结构形式比传统的直线导轨形式具有高速度、高精度、低噪声等优点;封板采用304 不锈钢镜片抛光,拼接处采用密封条与上压板扣压,保证整体密封性能,符合千级环境下洁净度的要求。伺服滑台底座结构如图 2 所示。六轴机器人的选型[2]如下。

图2 伺服滑台底座结构

根据最大的工件质量、工装夹具质量总和、六轴复合运行时各轴运行速度以及加速度所产生的负载来对六轴机器人进行选型。因为工件长径比较大,进行选型时运用SolidWorks 计算夹具的转动惯量,并在机器人选型软件中输入其计算的转动惯量数值,在机器人百分百速度运行时,满足了整体性能要求,计算如下。

(12.5+33+10)×1.2=66.6kg,安全系数取 1.2。

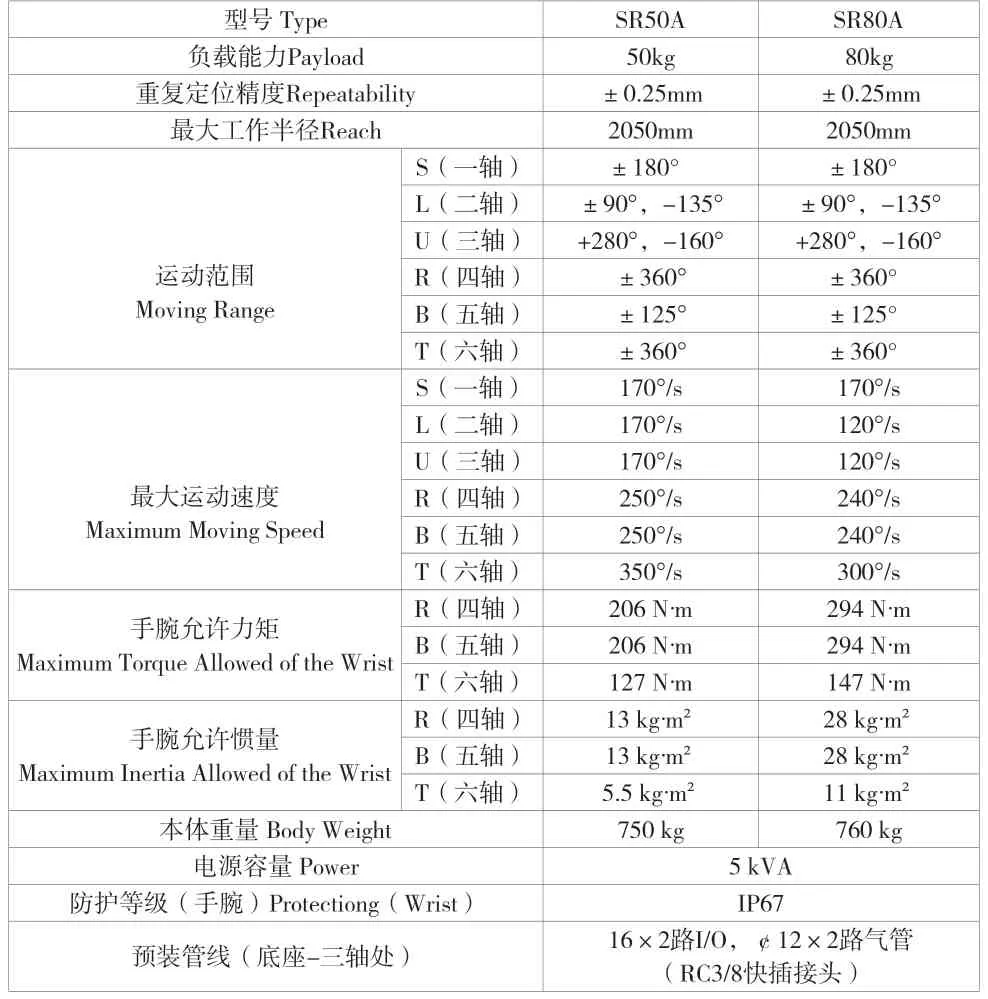

经计算选择SR80A 六轴机器人满足总体要求,具体参数见表3。

表3 六轴机器人参数

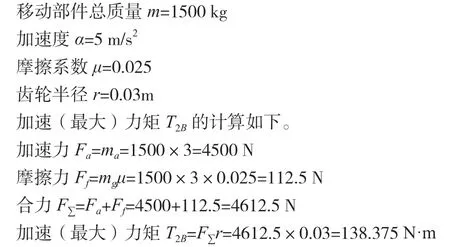

第七轴电机和减速机选型计算如下。

X轴计算:伺服滑台设计完毕后,需要根据测绘和计算得出第七轴电机总共的负载,同时考虑安全系数和惯量比匹配等要求[3]。

经计算所得参数如下。额定力矩T2N的计算如下。

按加速力矩计算额定扭矩如下。

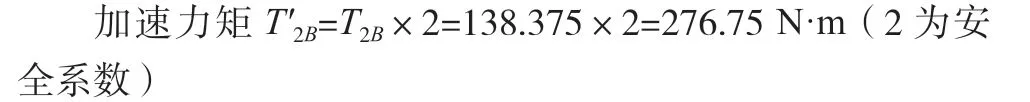

根据以上计算,选用减速机如下。

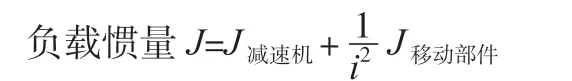

惯量匹配计算如下。

式中:J减速机为减速机转动惯量,J移动部件为移动部件转动惯量。

负载惯量

选择带抱闸电机惯量Jm=79.2kg·cm2

惯量匹配λ=J/Jm=375.83/79.2=4.75(1 ≤λ≤10)

综上所述,电机与减速机的选型匹配。

2.2 传输线

针对洁净环境中的输送线,在设计中采用如下结构形式[4]。1)机体机架、支腿为铝型材。2)动力SEW 变频减速电机,型号WF20DRS71S4-BE05-HF,额定功率0.37 kW,额定转速71 r/min,额定扭矩37 N·m,220 V,50 Hz 制动器。3)驱动形式减速电机线体一端一侧法兰连接,通过防尘同步带模组带动工件,线体需实现往复运动。4)防尘同步带模组产品输送线由一组同步带构成,二者动力来至于同一电机。减速机上的输出轴带动2 条同步带使其同向转动,2 条同步带再分别将动力传递至两滑块实现工件同步传动,模组有效行程6 000 mm,导程135 mm。5)输送工装产品输送线工装主体采用4080 型材,下与两模组滑块连接固定,型材上固定两V 型工装用于支撑玻璃管工件,工装材料采用聚四氟乙烯。工装型材侧面固定若干组聚氨酯块防止工件在运输中掉落脱离线体。6)定位装置线体上料端(EMS 下料处)通过两根型材及安装其上的导向装置与EMS 相关部件进行定位,完成精准上料。7)防护装置根据需方要求,考虑到工况防尘等级,在机架上平面布置铝塑板进行防尘保护。8)表面涂装结构件进行喷塑处理,色号待定。9)检测装置在EMS 下料处布置2 对接近开关以检测工件有无及工件定向,接近开关通过型材固定在地面上。10)设备零部件加工标准化,通用可互换性强。设备工作面应平整光滑,接口连接处应光滑平整过渡。所有设备工作面边角处应去毛刺并倒钝角、焊缝均应打磨光滑。11)设备工作时噪声≤75 dB(离设备1 m 远)。12)驱动装置无渗油现象,运转平稳,连续运行4 h 后温度不大于80 ℃,且油温不高于85 ℃。13)设备上的金属外露表面,除不锈钢材料或铝材外,用喷塑涂层、镀锌等防腐保护,与工件接触部位采用特氟龙。驱动装置配有防护罩。14)输送形式:采用往复式运行15)输送线速度:3 m/min~8 m/min,速度可调,运行平稳。16)传输线定位精度:重复定位精度±0.1 mm。上下料由六轴机器人机械手完成。

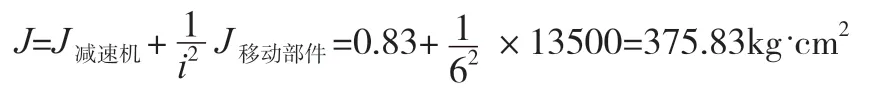

总体结构如图3 所示,图中尺寸单位为mm。

图3 传输线结构图

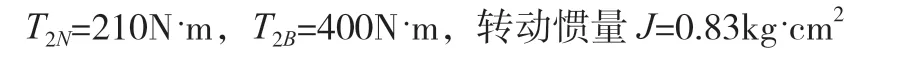

3 ANSYS 有限元分析

ANSYS 有多种运行环境,主要有3 个分析模块:前处理模块、分析计算模块和后处理模块。通过前期处理、夹具、载荷进行网格的划分,力的加载,固定端的约束进行总体分析。分析结果的精度取决于材料属性、夹具以及载荷。要使结果有效,指定材料属性必须输入正确的弹性模量、泊松比和密度等参数,夹具与载荷也必须符合零件的实际工况[5]。

静态分析根据材料、夹具以及载荷计算零件中的位移、应变以及应力。材料在应力达到某个程度时失效。不同材料可承受不同程度的应力。

因六轴机器人在做钢管转运过程中会导致滑台底座中的顶板支撑梁部分有偏载荷作用,选取顶板支撑梁进行受力分析,材料选择Q345,受力约束为梁的两端,载荷简化为集中载荷施加在梁的中间。

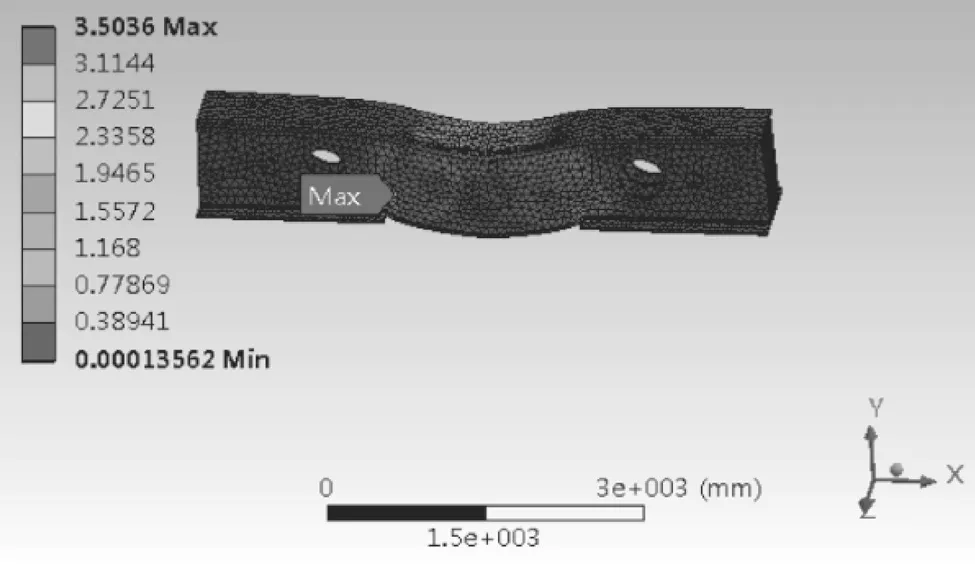

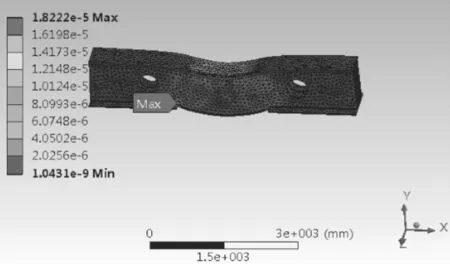

有限元分析应力图如图4 所示,有限元分析位移图如图5 所示,从图4 和图5 中可以看出最大应力3.5036 MPa,最大应变1.8222×10-5mm,而Q345 钢材料的屈服强度为345 MPa,345 MPa >3.5036 MPa。因此,强度方面满足要求;从图4 中可以看出,最大变形位于横梁中上部Max。从图5中可以看出最大变形处为0.012567mm~0.014138mm。其中,最大变形点为0.014138(mm)。变形量符合整体结构精度要求:0.5 mm >0.014138 mm,符合设计要求。

图4 有限元分析应力图

图5 有限元分析位移图

运用ANSYS 不仅可以对重要零部件进行受力分析,也可以对整体结构进行分析,验证其可靠性,逐步对设计的模型进行优化,对重要部件逐步改进,改进后的模型强度和刚度都有提高,同时也降低了自身的重量。

4 结语

该项目首次在洁净环境中运用六轴机器人、伺服滑台、传输线,作为钢管的运输设备,完成了钢管在各单元之间的搬运,针对特殊环境,对部分结构做了特殊的设计,满足了项目的总体要求,截至发稿前,设备运行平稳,节拍已提升至2.5 min/件。项目运用SolidWorks 软件进行三维结构的设计,并对关键部件进行了有限元分析,分析结果满足强度要求,保证了产品的安全可靠,同时缩短了产品开发的周期,修改相关参数,即可进行相关结构进行参数化设计,使论文产品标准化、系列化。项目成功应用于实际中,为伺服滑台在洁净环境中、长行程中的应用积累了经验,并为后续项目的推广打下了基础。