翼身融合水下滑翔机舱体-骨架耦合结构的离散优化设计

2021-08-31董华超王鹏张益进

董华超,王鹏,张益进

西北工业大学 航海学院,陕西 西安 710072

0 引 言

翼身融合水下滑翔机是一种新型的无人水下机 器人(unmanned underwater vehicle,UUV)[1],它和传统的水下滑翔机一样都是通过改变净浮力和重心的相对位置来实现空间的螺旋运动以及平面的锯齿形运动[2],其独特的翼身融合布局使其流体动力特性以及载荷承载能力尤为突出。本文将主要研究翼身融合水下滑翔机外部系统中的舱体-骨架耦合结构,该结构影响着整个滑翔机的承载以及耐压性能。为了更好地设计滑翔机耦合结构,需要使用先进的优化算法以在较快的时间内得到较好的结构形式。

已知常用的梯度优化以及智能优化算法往往需要进行大量的迭代[3],在迭代时,还要多次调用函数进行评估,虽然这种评估对于有确定解析式的数学算例来说很快速,但在实际应用中往往需要解决复杂的工程问题,工程模型虽可采用经验公式进行粗略评估,但对于要求比较高的领域,如航空、航天、航海,依靠现代仿真技术才能得到较为理想的结果。仿真分析是一个昂贵的黑箱模型,当基于仿真进行优化设计时,常用的优化方法将变得非常耗时,所以需要一种新的优化技术来解决耗时的工程优化问题。

近10 年来,基于数据驱动的代理优化方法(DBSO)在仿真工程应用中发挥着重要作用[4],因其对于计算昂贵的问题相当有效,例如Kriging[5]、径向基函数(RBF)[6]或多项式响应面(PRS)[7]之类的代理建模技术可以有效地组织所获得的数据以预测潜在的最优解,从而大大减少了昂贵的函数评估次数。而在实际的滑翔机结构设计中,耦合结构的参数都是离散数据,如骨架翼肋参数、骨架翼梁位置参数、舱体布局参数等。如何将离散的思想和代理优化方法结合是一个难题,目前国内外在这方面的研究较少。针对卫星设计优化中的离散变量优化问题,刘建[8]提出了一种基于动态径向基函数代理模型的离散变量近似优化策略(DTR-DRBF),其引入参数映射技术,将离散变量映射到整数空间,通过整数构造代理模型并使用遗传算法对代理模型进行了优化。国外比较有代表性的研究是由Müller 等[9]提出的基于代理的纯整数型优化算法SO-I,主要用于解决昂贵的黑箱目标函数和昂贵的约束纯整数优化问题。

本文拟使用一种新颖的离散填充方法,通过将该方法与数据驱动优化的思想进行结合,来解决翼身融合水下滑翔机耦合结构的离散优化问题,用以为滑翔机结构设计提供依据。

1 Kriging 模型介绍

2 基于Kriging 离散全局优化算法

2.1 离散问题的一般形式

对于一般的离散问题,其数学模型可以表示如下:

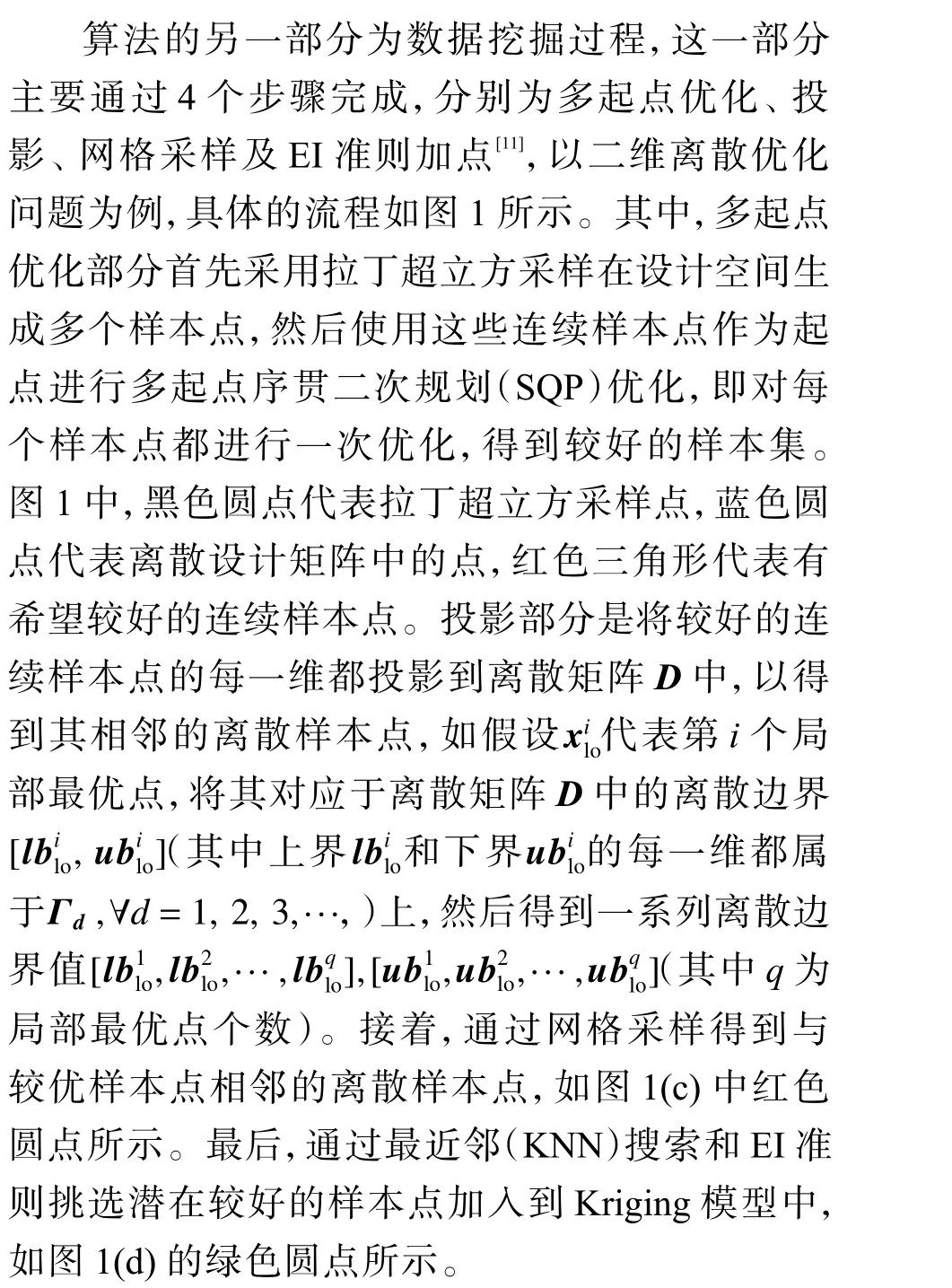

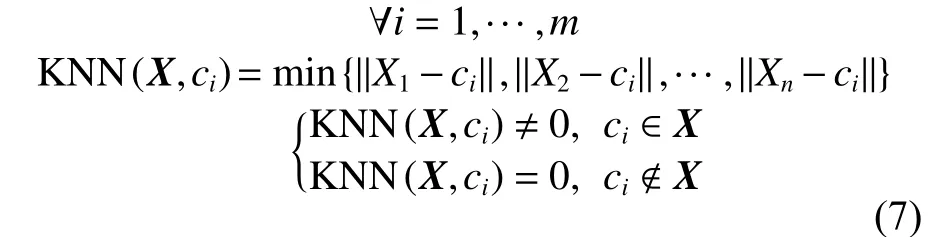

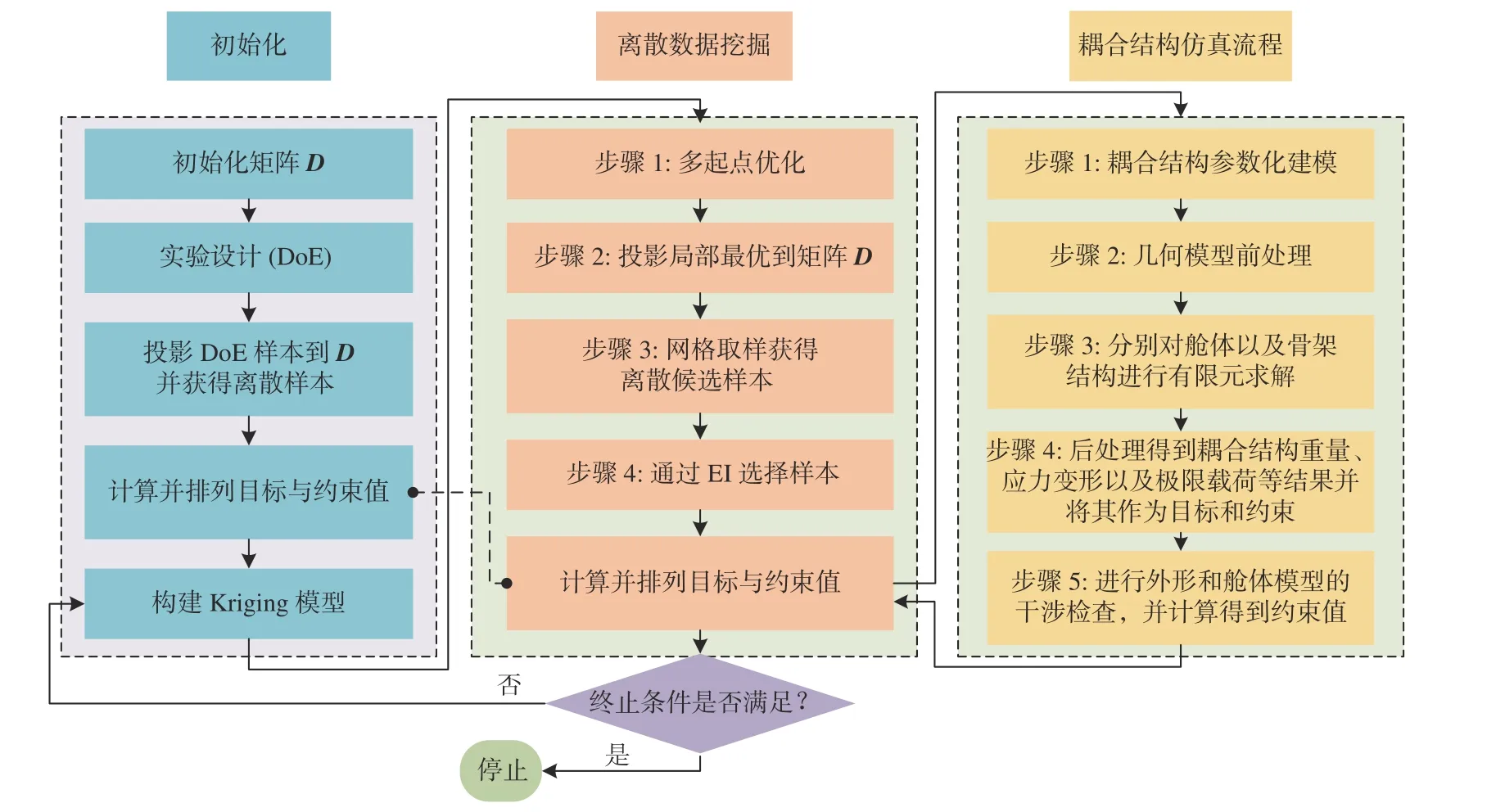

2.2 离散全局优化算法流程

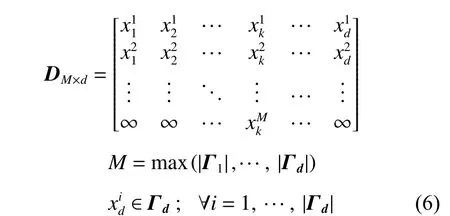

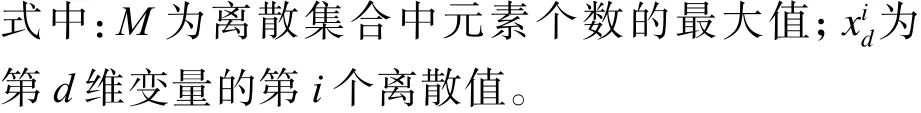

本文所使用的离散全局优化算法涉及2 个部分:第1 部分是初始化采样;第2 部分是数据挖掘过程。针对第1 部分初始化采样,首先构建离散设计矩阵D,D的表达式如式(6)所示。在初始化阶段,首先通过优化拉丁超立方采样得到连续样本点,接着找出每个连续样本点与D中距离最近的离散点,然后再用这些离散点构建初始Kriging模型。具体如何在D中找出距离最近的离散点,可参考式(7)中的Knnsearch 函数。

在最后的加点阶段,KNN 搜索用于检查已知样本集与候选的较好样本点间的冲突。本文的KNN 搜 索 使 用 的 是Matlab 自 带 的Knnsearch 函数,可以求出样本点与样本集之间的最小距离,具体的内容为循环求两两样本点之间的距离,经比较后取最小值。式(7) 总结了具体的判断条件。

当设计变量过多时,该算法中的Kriging 模型仍将存在预测精度不高以及建模效率低的共性问题。在高维空间(大于8 维),KDGO 会自动放弃网格采样(图1(c)过程)寻求离散点的策略,而是采用基于概率的离散取样方式,以降低计算量,具体参见文献[12]。

图1 离散数据挖掘过程[12]Fig. 1 Discrete data-mining process[12]

图2 KDGO 整体优化流程图Fig. 2 The overall optimization flowchart of KDGO

3 滑翔机耦合结构的参数化及工况分析

3.1 耦合结构的参数化

本文所采用的翼身融合水下滑翔机外形的参数化模型如图3 所示,其具体参数化过程参见文献[13],耦合结构的参数化示意图如图4 所示。接下来,将在此外形的基础上进行耦合结构的参数化建模。

图3 翼身融合水下滑翔机外形的参数化模型Fig. 3 Parametric model of the blended-wing-body underwater glider

在骨架结构的参数化中,固定机翼翼梁的个数为3,机身翼梁数为4,机身翼肋数为2,为了不产生额外的力矩,机身与机翼3 个梁结构的中心面与A-A 面相交的线段对应两两重合。图4 右上方展示的是x-z平面的二维骨架示意图,其中l1代表机身翼肋的位置参数;l2~l5代表机身梁的位置参数,l3~l5主要用归一化变量表示,分别代表第1,2,3 个机身翼梁相对于机翼翼根截面A-A弦长的比值,本文固定机翼翼根截面A-A 弦长为350 mm;l6代表机翼翼肋的位置参数,当机翼长度确定后,机翼翼肋根据l6等间距分布,其个数便可计算得到;t1~t4代表各个部分翼梁和翼肋的厚度。在l6给定后,机翼翼肋的离散参数可以通过二进制的形式表示,如图4 翼肋下方的0-1 所示,其中0 表示不存在翼肋,1 表示存在翼肋,需注意的是,机翼的离散参数不包括机翼翼根和机翼翼梢的2 个肋。

图4 耦合结构的参数化示意图Fig. 4 Parametric diagram of the coupling structure

图4 右下方为舱体结构参数化图,其中d1为外舱体中段圆柱体长度,d2为内舱体中段圆柱体长度,d3为内、外舱体中心轴的距离,d4为连接内、外舱体管道中心轴的距离,R1为外舱体半径,R2为内舱体半径,R3为连接内、外舱体管道的半径,t5为外舱体厚度,t6为内舱体厚度,t7为连接内、外舱体管道的厚度。除以上参数外,在进行参数化时,为了表示舱体结构整体的位置,使用Gc来表示耐压舱体结构重心相对于原点在x轴的位置,坐标表示为(Gc,0,0)。

3.2 工况分析

由于翼身融合水下滑翔机在水下运动时需要吸水和排水,其外表面所受的压力很小,故本文将主要考虑其在吊放入水过程中的受力情况,具体来说,就是进行强度以及刚度的校核。吊放时,水下滑翔机与耐压外舱体装配端面通过紧固结构与缆绳进行连接。此时,滑翔机骨架结构相当于悬臂梁结构,在进行分析时,一般根据实际情况考虑3 个部分,分别为:

1) 滑翔机骨架结构自身重量所产生的重力;

2) 机身搭载设备以及舱体重量所产生的力,这部分力可以分为集中力以及分布力,根据实际情况,集中力设置为500 N,分布力设置为4 500 N;

3) 机翼浮力材料的重量以及其他配件所产生的分布力设置为1 000 N。

本文设置耦合结构所使用的材料为铝合金,其材料密度为2 770 kg/m3,弹性模量为71 000 MPa,泊松比为0.33,拉压屈服极限为280 MPa。由于机翼和机身在建模时是分开的,所以在进行有限元分析时将机翼和机身进行绑定接触。此外,滑翔机耐压舱体结构主要的作用是保证在深水域工作时安全可靠,即满足强度和稳定性要求。由于滑翔机下潜的深度一般不超过1 000 m,故假设其表面受到Pj=10 MPa 的压力作用。将以上工况要求与有限元分析相结合,即可得到需要校核的要素。

4 滑翔机耦合结构的离散优化设计

4.1 数学模型及优化框架

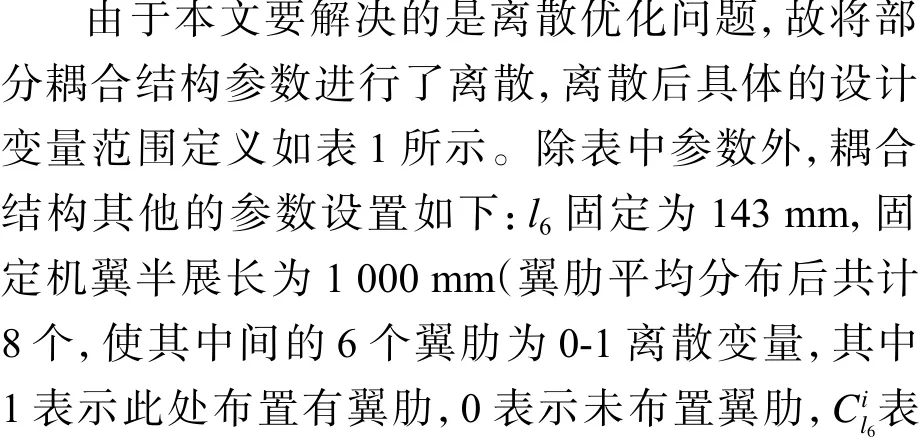

表1 离散设计变量的范围Table 1 Range of discrete design variables

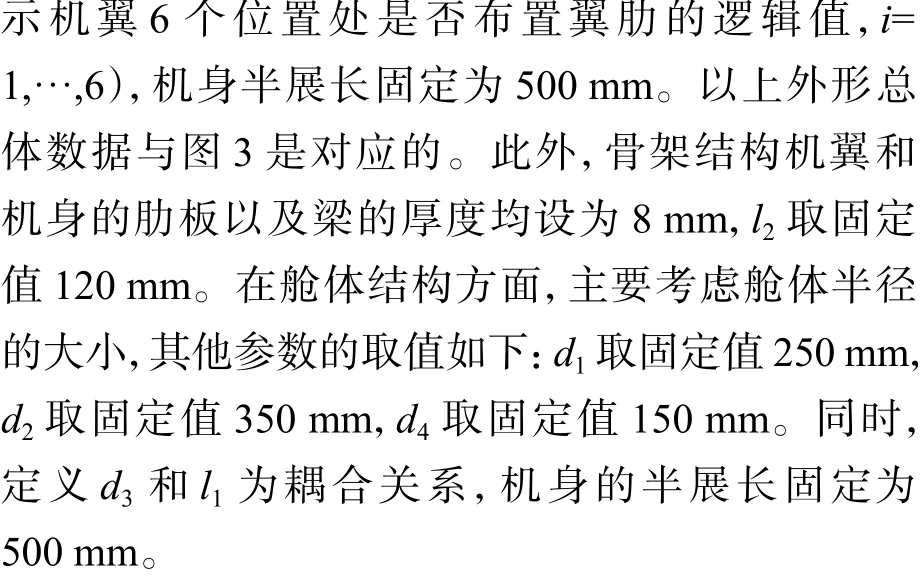

综上,舱体-骨架耦合结构的数学模型如下:

该式中,离散优化问题的目标为浮-重比最大。其中:B为滑翔机在静水中的浮力,主要由耐压壳体的体积v提供;G为整体耦合结构的重力;m1为骨架重量;m2为舱体重量;ρ 为水的密度。

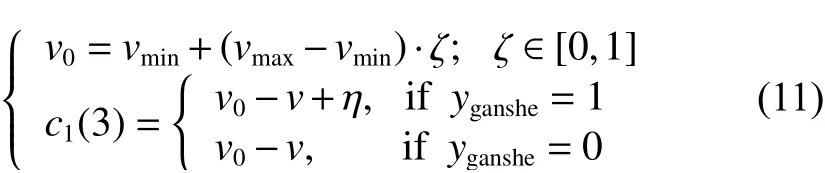

该优化问题的约束用c表示。在舱体约束中,c1(1) 为 舱体结构的强度约束, σc为最大等效应力结果, γ1为 安全因子,本文取为0.85, σs为铝合金材料的屈服极限,其值为280 MPa;c1(2)为舱体受压稳定性约束, λ为屈曲安全因子,本文取为1.2,Pj为初始受压载荷10 MPa,其极限载荷值Pcr需大于12 MPa 才能满足约束;c1(3)为舱体体积和干涉的耦合约束,当其小于等于0 时满足约束,具体形式如式(11)所示。c2(1)为骨架结构的强度约束, σsk为最大等效应力结果, γ2安全因子,其取值为0.67;c2(2)为骨架结构的刚度约束,dmax为最大总体变形量,当其小于等于50 mm 时满足刚度约束。

式中:v0为舱体体积最小能达到的值;vmax为在设计空间内舱体能达到的最大体积,可通过设计范围计算得出;vmin为最小体积;ζ 为体积范围缩减率,本文设置为0.2;c1(3)为舱体结构的第3 个约束,当c1(3)≤0时满足约束;η 为惩罚因子;yganshe为干涉检查后输出的值,yganshe=1 代表舱体与外形发生了干涉,yganshe=0则代表无干涉发生,如果发生干涉,便在体积约束中加上惩罚项,最大体积的值不足0.1 m3,故本文的惩罚值设置为10。如此,输入舱体学科中的样本点经过体积计算后,必须大于v0才能满足体积约束,在此基础上进行干涉检查,如果发生干涉,则加入惩罚因子,使c1(3)>0,那么就不满足约束了。

最后,结合结构仿真流程和离散优化算法搭建整体的离散优化框架如图5 所示。其中,KDGO算法将在初始化和离散数据挖掘阶段调用耦合结构仿真流程进行昂贵的函数评估。

图5 耦合结构离散优化框架Fig. 5 Discrete optimization framework of coupling structure

4.2 代理模型的建立

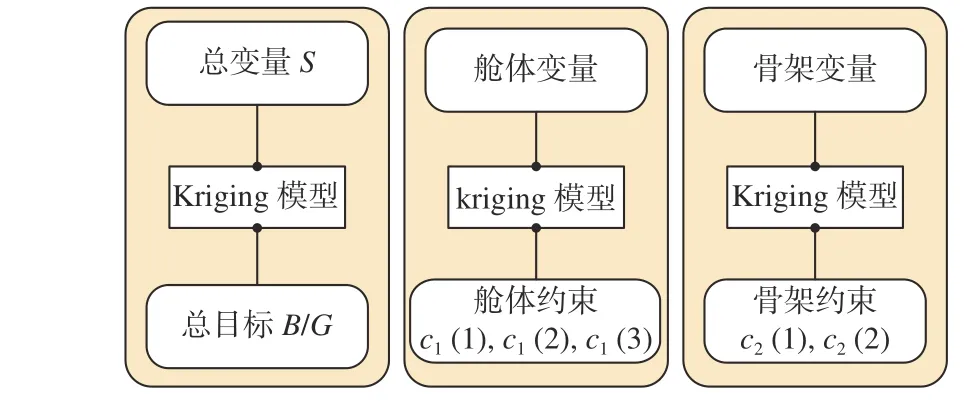

通过耦合结构优化数学模型可以看出,该离散优化问题涉及结构学科的约束。在与KDGO算法耦合时,在初始化阶段,需要通过仿真分析框架计算出所需要的结果,如质量、应力、变形等,接着进行干涉约束的评估,最后分别建立变量、目标/约束之间的Kriging 代理模型。在数据挖掘阶段,则需要通过仿真分析框架评估较好的样本点并更新代理模型。在建立代理模型时,需要将输入和输出的关系一一对应,如骨架结构的应力输出对应骨架结构设计变量的输入,总目标对应整体的输入。耦合结构优化过程中代理模型的建立如图6 所示。

图6 耦合结构优化过程中代理模型的建立Fig. 6 Establishment of surrogate model in the process of coupling structure optimization

4.3 优化结果及分析

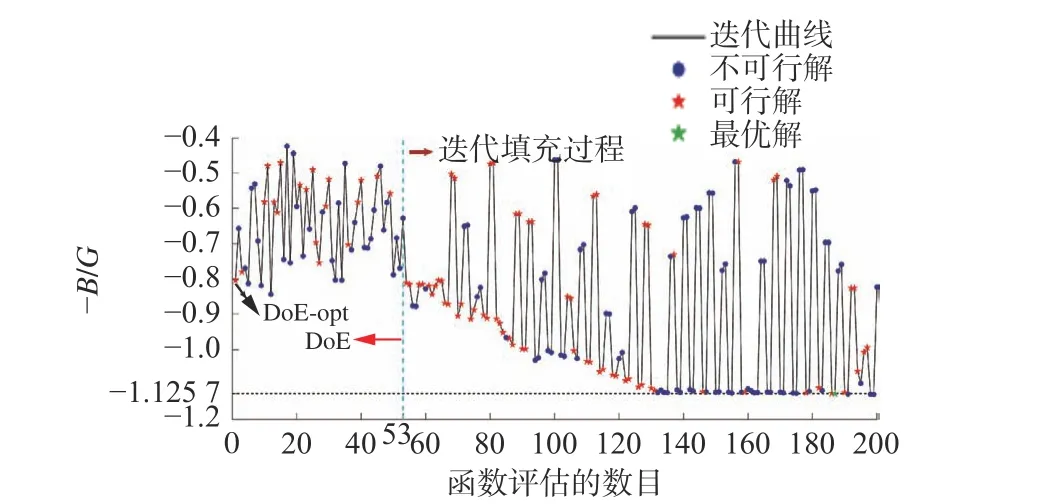

采用KDGO 算法对该耦合结构离散问题进行优化,设置最大函数评估次数为200 次,即优化过程将进行200 次仿真计算,其中初始采样点为3d+2=53 个(其中d为变量维度,本文中d=17),初始采样点与加点总数之和大于200 次则停止优化。此外,设置每次加点数量为2 个。优化迭代过程如图7 所示。其中在采样阶段,第1 次评估就得到了实验设计(DoE)中的最优点,其目标值为-0.804 4,在第187 次评估处得到了全局最优解,其目标值为-1.125 7,通过优化浮-重比B/G,提升了39.94%。同时,从迭代图中还可以看出,在53~130 步处最优解不断向下收敛,在130~200步时逐步收敛完全。另从图中还可以看到,在最后的50 步迭代处,不可行解、可行解和最优解这三者十分接近,表明算法已经找到了较好的区域,在该区域寻优时,样本点可能满足约束也可能不满足约束,所以最后的50 步评估既有可行解又有不可行解,但大部分始终收敛于全局最优值附近,结果相差不大,最终显示在187 步寻得全局最优。在迭代过程中,舱体体积的变化如图8 所示。由2 张迭代曲线图可以看出,KDGO 算法在全局探索与局部开发上表现出了很好的平衡。

图7 耦合结构离散优化的迭代曲线Fig. 7 Iterative curves for discrete optimization of coupling structure

图8 舱体体积的迭代曲线以及干涉情况Fig. 8 Iteration curves of cabin volume and interference situation

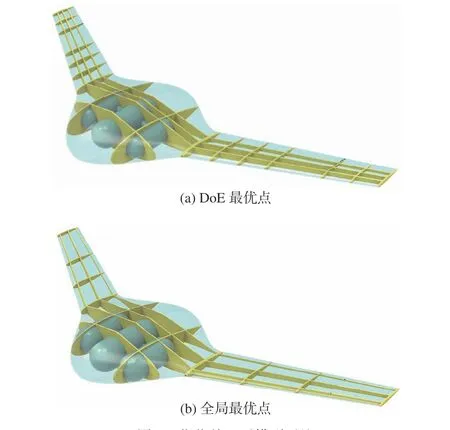

为了更加直观地比较DoE 最优与全局最优解之间的差异,图9 给出了优化前、后滑翔机耦合结构的三维模型图,其中,图9(a)表示的是图7中标注的DoE-opt 点对应的模型,图9(b) 表示的是图7 中绿色五角星所代表的模型。从图中可以看出,优化后舱体体积变大了,骨架翼肋变少了,优化前、后的设计变量及输出的结果如表2~表4所示。所有输出结果均通过四舍五入保留小数点后4 位数得到。

表2 机翼翼肋离散参数对比Table 2 Comparison of discrete parameters of wing ribs

图9 优化前、后模型对比Fig. 9 Model comparison before and after optimization

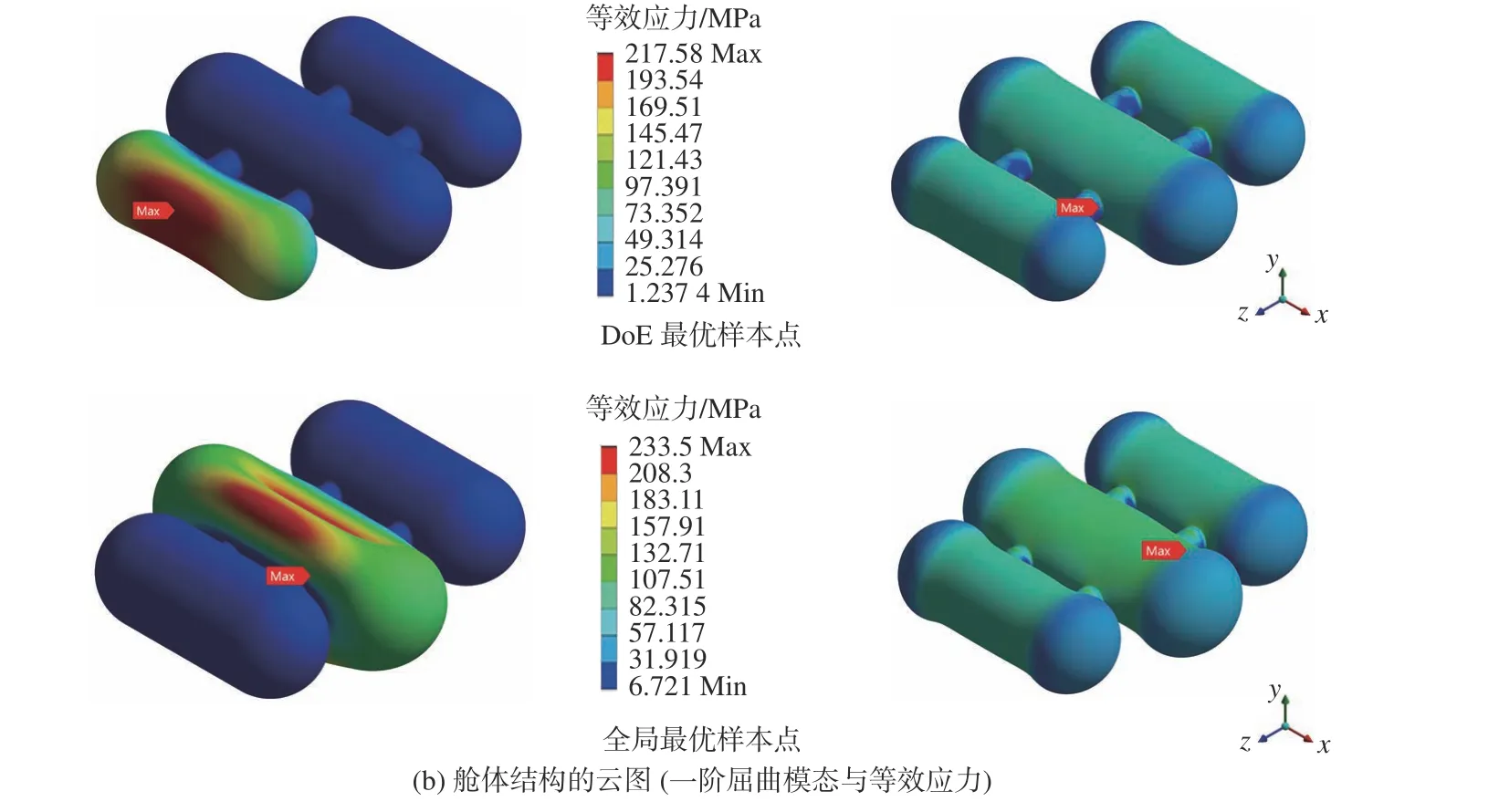

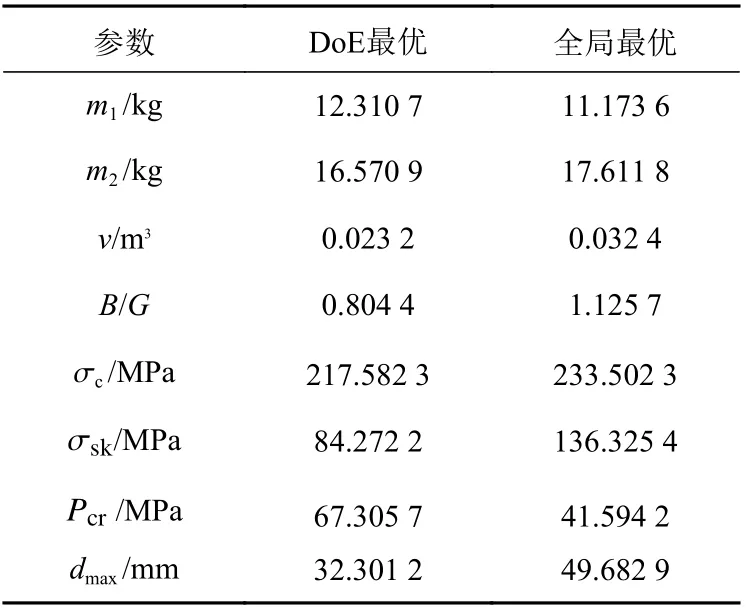

从表4 中可以看出,优化前、后骨架结构的重量减轻了约9.2%,舱体结构的重量虽然增加了约6.3%,但舱体的内部容积增加了约39.7%,滑翔机耦合结构的整体性能得到了很大提升。具体的有限元分析云图如图10 所示,其中图10(a)展示的是骨架结构DoE 最优及全局最优点处的应力与变形,图10(b) 展示的是舱体结构DoE 最优及全局最优点处的应力与一阶屈曲模态。从图10(a)中可以看到,优化前、后骨架的应力和变形均显著增加,不过骨架的重量明显减轻,整体骨架结构不再是“过强”设计,故优化后的骨架结构更为合理。从图10(b) 中可以发现,舱体结构应力增加,极限载荷降低了,但其体积和重量的比值有明显提升,舱体结构也不再是“过强”设计;此外,从一阶屈曲模态可以看出,由于设计参数改变,优化后,舱体由外舱体失稳变为了内舱体失稳。

图10 耦合结构优化前后的仿真云图对比Fig. 10 Comparison of simulated deformation distribution and stress contours before and after coupling structure optimization

表3 耦合结构其它参数对比Table 3 Comparison of other parameters of coupling structure

表4 输出结果对比Table 4 Comparison of output results

5 结 语

本文主要研究了翼身融合水下滑翔机内部耦合结构离散优化问题,建立了基于全局离散优化算法的耦合结构工程优化框架,并对参数化后的耦合结构模型在吊放和深海作业工况下进行了有限元分析。最后,采用KDGO 算法优化了舱体-骨架耦合结构。结果显示,优化前、后耦合结构形式有显著改变,且均满足外形和舱体之间的干涉约束,优化后的目标浮-重比提升了近40%。

本文首次建立了舱体-骨架耦合结构的参数化模型,定义了该离散结构优化问题的数学模型,并验证了采用KDGO 算法处理昂贵的工程优化问题比较高效。