静电纺丝装置及其力学机理研究进展1)

2021-08-30尹静高璐璐

尹静 高璐璐 徐 岚

(苏州大学现代丝绸国家工程实验室,江苏苏州215123)

静电纺丝技术是利用高压电场产生的电场力,激发喷嘴的泰勒锥形成喷射流,并最终获得纳米纤维的一种技术,如图1所示。这种纺丝技术是生产纳米纤维最方便、最直接和最经济的方法之一,很多聚合物溶液和熔体都可用作原材料以制得纳米纤维[1]。该方法已成为开发纳米材料的热点,并开拓了纳米纤维的潜在应用,如可将各种离散的纳米物质(碳纳米管、陶瓷粉等)纺制成连续性纳米纤维,从而获得高性能复合材料。此外,采用静电纺丝技术生产的纳米产品可用于过滤、阻隔、分离膜、服装材料、生物医用材料和新型轻质复合材料等,在生物[2]、医药[3]、能源[4]、环境[5]、先进制造技术[6]和国防[7]等方面显示出了巨大的应用前景。

图1 静电纺丝原理示意图

静电纺丝技术的基本原理在1917年得到首次公布[8],从1934年Anton Formhals申请了第一项关于静电纺丝技术的专利[9],关于静电纺丝的专利和科技文章的数量越来越多,尤其近十年来发展十分迅速,但是其产业化却困难重重,问题的关键在于静电纺丝的规模化生产技术和工艺控制问题在根本上影响了其产业化发展道路[10]。目前关于静电纺丝技术的研究主要侧重于各种聚合物的静电纺丝方法和工艺,而作为解决该问题的关键静电纺丝力学机理的研究相对较少。因此,正确把握静电纺丝中的各种关键因素,建立较为精确完整的力学模型是静电纺丝机理研究中的基础问题。本文主要对各类静电纺丝装置及其机理研究进行综合评述,展望静电纺丝过程中射流力学机理研究的发展前景。

1 静电纺丝装置

在研究初期,静电纺丝装置中使用的喷丝头主要为单针头,纺丝过程中一般产生单股射流,因此设备简单、操作方便,但其产率低,且射流不可控。随着静电纺丝技术的发展,以及对纳米纤维批量化的需求,研究者们开始改进和研发各类静电纺丝装置,从而实现对纳米纤维结构的控制及其产业化。

1.1 单射流静电纺丝装置

单射流静电纺丝装置指的是纺丝过程中仅能产生单根射流的静电纺丝装置。传统的单射流静电纺丝装置如图1所示,该装置简单且操作方便,但是纺丝过程中射流不稳定。功能性纳米纤维的出现及其应用需求的扩大,引起了研究者们的日益关注,他们在传统单射流静电纺丝装置的改进方面进行了大量工作,主要集中在以下两个方面[1]:(1)改进接收装置,包括附加外场,如电场、磁场、温度场或流场;(2)改进溶液输送装置,包括喷头部分。

1.1.1 改进接收装置

通过改进传统单针静电纺丝装置的接收装置可以获得有序纳米纤维、具有多孔结构的纳米纤维和大孔径的纳米纤维,如图2所示。

图2 纳米纤维电镜图(续)

图2 纳米纤维电镜图

有序纳米纤维能更好地应用于细胞定向培养、传感器、光电子元件以及组织工程支架等领域[11],其制备方法主要分为三类,一类是平行电极法[12-13],如图3(a)所示,将两块平行放置的导电板作为接收装置,由于导电板之间电场力的作用,使得纳米纤维有序排列在导电板之间,从而获得有序纳米纤维;一类是转轴法,如图3(b)所示,采用接地的旋转接收装置,如圆盘形[14]、圆柱形[15]和平行间隔排列的铜线转轮[16]等,通过旋转装置对射流的物理牵伸作用获得有序纳米纤维;一类是外加电场[17-18]或磁场[19-20]法,如图3(c)和3(d)所示,通过附加的电场或磁场来控制射流的运动轨迹,从而获得有序纳米纤维。

图3 制备有序纳米纤维静电纺丝装置示意图

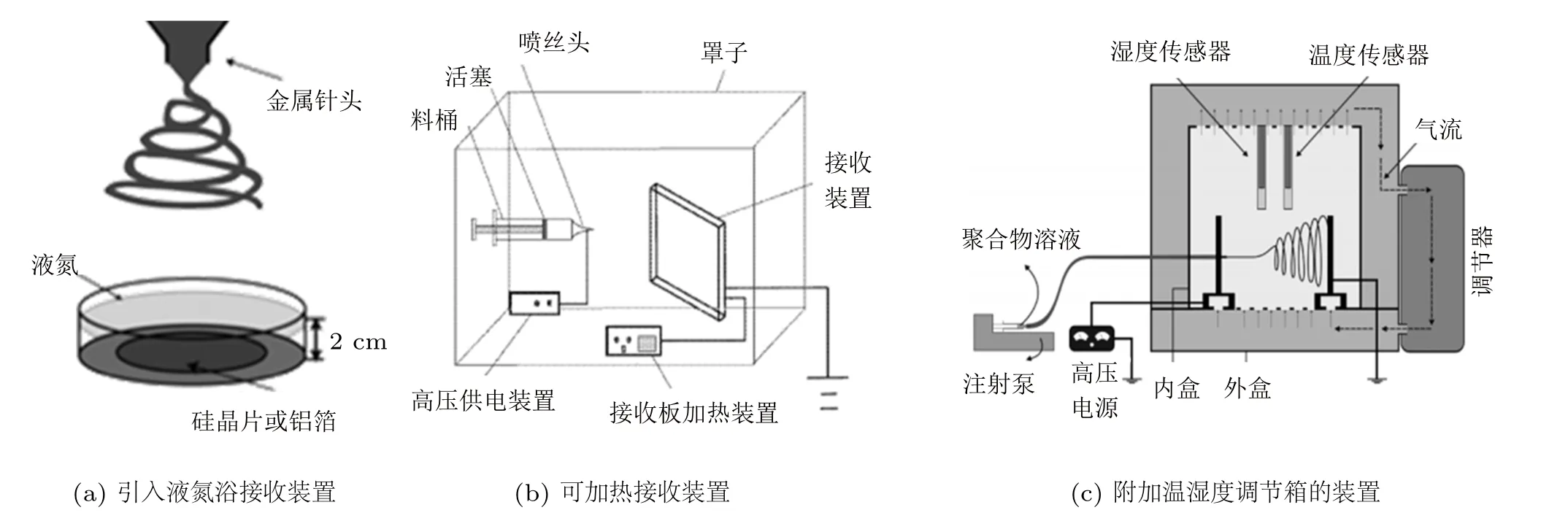

超高比表面积的具有多孔结构的纳米纤维具有更高的吸附、渗透、光电及生物活性等特性,可广泛应用于吸附及分离介质、光电材料、生物医学等领域[21],其制备方法主要是促使静电纺丝过程中的射流发生快速的相分离,从而使纤维具有多孔结构。Mccann等[22]将浸入液氮浴中的接地硅晶片或铝箔作为接收装置,如图4(a)所示,液氮浴将导致聚合物和溶剂间的相分离,从而获得具有多孔结构的纤维;本课题组[23]采用具有加热装置的接收板来获得多孔结构的纳米纤维,如图4(b)所示;Fashandi等[24]设计了一个温湿度调节箱,如图4(c)所示,它通过调节气流的温湿度来控制纳米纤维多孔结构的形成。

图4 制备多孔纳米纤维装置示意图

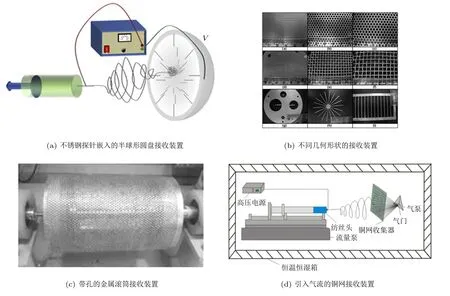

大孔径纳米纤维膜的纤维之间具有较大的孔隙,有利于营养物质传输和废弃物排泄,从而促进细胞生长,可以更好地应用于组织工程领域[25]。Blakeney等[26]将有不锈钢探针嵌入的半球形圆盘作为接收装置,如图5(a)所示,制备了三维棉球状大孔径纳米纤维支架,此支架上种植的细胞会渗透到其中,且细胞生长速度有所提升;Vaquette等[27]研究了接收装置几何形状对纤维取向和纤维支架结构的影响,如图5(b)所示,发现纤维网孔径的增加可促进细胞的增殖和迁移;刘桂阳等[28]采用带孔的金属滚筒作为接收装置,如图5(c)所示,收集具有取向性的大孔结构纤维网;本课题组[29-30]将铜网和置于其后的气泵作为接收装置,如图5(d)所示,通过调节铜网尺寸和风速等参数来制备大孔径纳米纤维膜。

图5 大孔径纳米纤维制备装置

1.1.2改进溶液输送装置

对静电纺丝装置的溶液输送装置进行改进主要是期望得到具有空心、核壳和多层结构的纳米纤维,如图6所示,它们在药物缓释和组织工程等领域具有良好的应用前景[31]。目前,制备这些纳米纤维的主要方法是将溶液输送装置改进为二级同轴喷丝头[32]或三级同轴喷丝头[33],如图7所示。

图7 同轴静电纺丝装置示意图

1.2 多射流静电纺丝装置

单射流静电纺丝装置生产的纳米纤维产量低,难以满足各种应用需求,因此能够实现批量化制备的多射流静电纺丝装置成为了研究热点。目前,多射流静电纺丝装置主要分为两类,即多喷头静电纺丝装置和无喷头静电纺丝装置。

1.2.1 多喷头多射流静电纺丝装置

多喷头静电纺丝方法是增加射流数量以提高纳米纤维产量的有效方法之一,也是纳米纤维工业化生产的发展方向之一。多喷头静电纺丝装置中的多个喷头一般以一定阵形排列[34-35],如直线形、圆形、椭圆形等,如图8(a)所示,研究发现该类装置可提升射流量,进而使纺丝产量增加,纤维的产量与针头数量成正比[34],但各射流表面的电荷所产生的库仑力会对射流路径产生影响,圆形排列生产出的纳米纤维质量最好,直线形排列的纤维质量最差[35];杨责重等[36]在装置的环形储液管道上设有许多呈环形阵列分布的针头,且均指向环形管道中心的滚筒接收装置,如图8(b)所示,可大大提升产量。然而,这些多针头静电纺丝装置在其纺丝过程中由于相邻针头之间会产生电场的相互干扰,这不仅直接影响纺丝过程,而且会影响纳米纤维的性能,因此出现了在针头外圈添加辅助电极来克服这种缺陷的方法[37-38],如图8(c)和图8(d)所示,可有效减少纺丝过程中射流所受的干扰,从而减轻射流不稳定性,增加纤维产量。

图8 多针头静电纺丝装置示意图

1.2.2 无喷头多射流静电纺丝装置

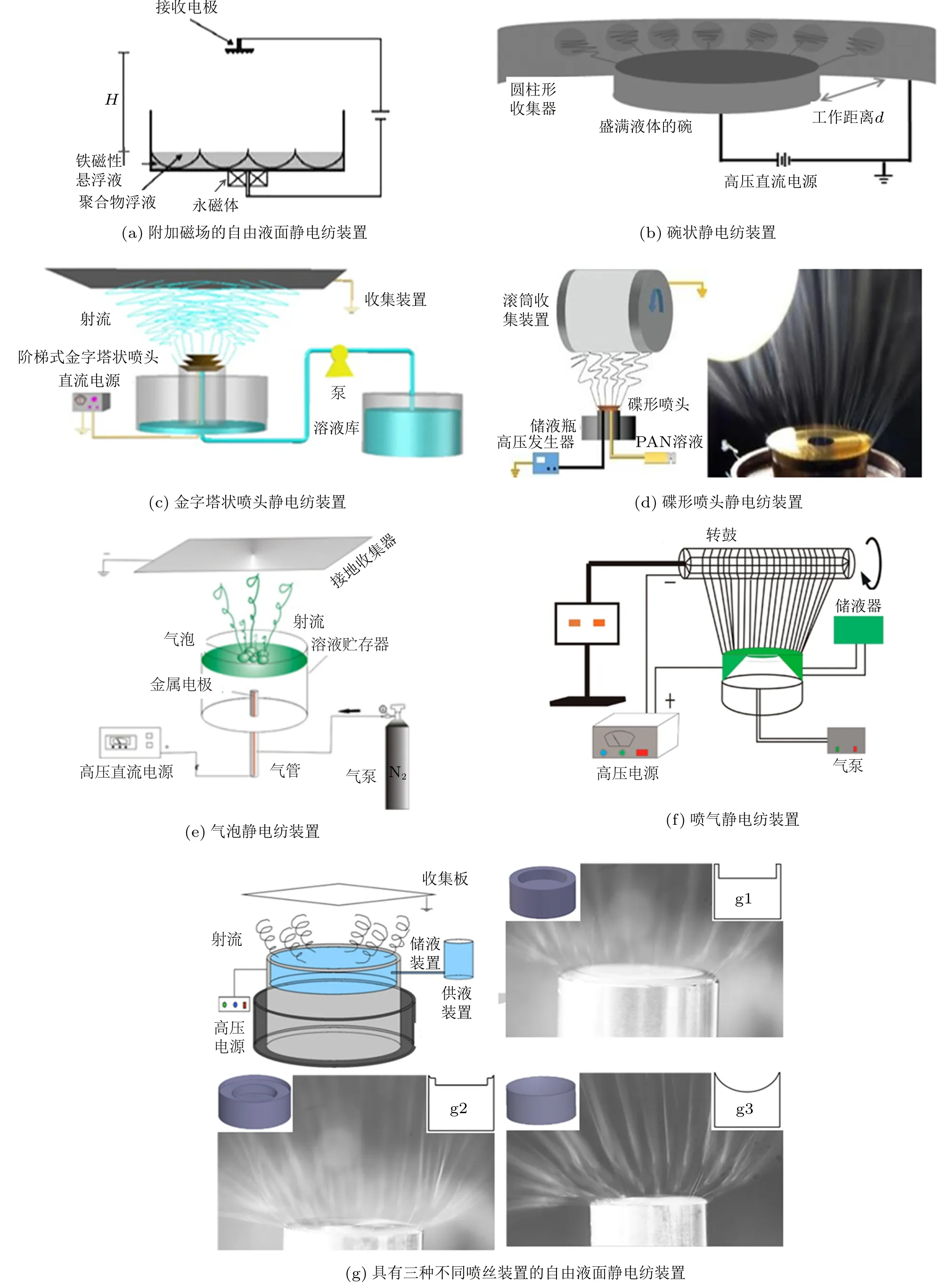

尽管多喷头可以提高静电纺纳米纤维的产量,但在这一过程中仍存在针头堵塞、射流相互作用等问题。因此,近年来出现了许多无喷头静电纺丝方法来获得高产量的纳米纤维,它们均是利用高压电场在自由液体表面自发形成射流的纺丝方法,其装置的改进主要在于喷丝装置(即储液装置)的改进。Yarin等[39]在带有永磁体的喷丝装置中的下层放置磁悬液,上层放置聚合物溶液,如图9(a)所示,其受法向磁场作用,磁悬液的垂直尖峰扰动了层间界面以及最上层聚合物层的自由液面,当外加电场时,自由液面的扰动受到电场的强烈拉伸产生多股射流;Thoppey等[40]采用碗状喷丝装置和同心的圆柱形接收装置进行纺丝,如图9(b)所示,在高电压下,射流在自由液面上自发地形成,并沿着碗状喷丝装置的圆周边缘排列;Jiang等[41]使用阶梯式金字塔形铜喷丝头进行静电纺丝,如图9(c)所示,纺丝时,喷丝头的边缘同时形成多个射流;于昊楠[42]设计了一种碟形喷头的静电纺丝装置,如图9(d)所示,实验表明,圆周倾角为60°的碟形喷头,批量化生产最为合适。本课题组首先根据气泡动力学原理提出了可批量生产纳米纤维的气泡静电纺丝技术,该技术采用高压静电和外加气流等作为动力来克服气泡的表面张力,从而产生多股射流,如图9(e)所示[43];接着在此基础上,将锥形聚合物喷嘴和铜质储液装置相结合,提出了一种更高效制备纳米纤维的喷气静电纺丝技术,并采用转鼓作为接收装置,用来批量制备有序纳米纤维,如图9(f)所示[44];最后,对纺丝装置进行了进一步改进,设计了三种不同的喷丝装置,如图9(g)所示,分别为具有圆柱切面(g1)、斜切面(g2)和球切面(g3)的喷丝装置,结果表明球切面喷丝装置纺丝效果最好[45];同时,应用斜切面喷丝装置批量制备了用于伤口敷料的纳米纤维膜[46]。

图9 自由液面静电纺丝装置

2 射流形成机理

在静电纺丝过程中,带电的聚合物溶液在电场力的作用下沿毛细管运动,聚集在喷丝口处形成聚合物液滴;当电场力足够大时,液滴克服表面张力形成喷射流。在喷射过程中,射流中的溶剂蒸发或其自身发生固化逐渐成为纤维,最终落在接收装置上。自静电纺丝技术出现以来,许多研究者已经对影响射流形成的主要因素进行了分析,如施加电压和溶液性质等。

Taylor[47]于1969年发现了在电场力的作用下毛细管尖端的黏性液滴形成泰勒锥(Taylor cone)并产生射流的情况,并首次用数学表达式描述了液滴在毛细管口的平衡状态,建立了产生喷射流的临界电压近似表达式,即

其中Vc为电压,H为喷丝口到接收板的距离,L为喷丝口的长度,R为喷丝口半径,γ为溶液的表面张力;Hendrick等[48]采用高速摄像机研究了不同压力下毛细管尖端的下垂半球形液滴形成射流的机理,并推导出了射流形成的临界电压与表面张力间的关系式;Ying等[49]研究了产生泰勒锥的位置对形成射流的影响,及其对获得的纤维直径的影响,发现产生的泰勒锥部分在喷嘴外部时,形成的射流角度较小且纤维直径最均匀。

3 射流运动规律

静电纺丝过程中,射流先呈直线运动,在运动到一定距离后开始变得不稳定并发生振荡,然后在此不稳定状态下,射流最终被振荡拉伸为纤维,因此射流的运动过程可分为两个阶段,如图10所示,即射流稳定运动阶段和射流不稳定运动阶段[50]。

图10 射流运动规律示意图

3.1 射流的稳定运动阶段

射流的初始运动即射流的稳定运动阶段(长度通常<1 cm)对聚合物分子链的拉伸起着重要作用[51],同时也影响射流不稳定运动阶段及最终的纤维直径。He等[52]经过计算分析得出射流直线运动的临界长度L,即

其中,k为流体的无量纲电导率,Q为纺丝流量,ρ为流体密度,I为电流强度,R0=[2σQ/(πkρE)]1/3,σ为表面电荷密度,E为电场强度,r0为喷丝孔半径。Rutledge等[53]发现稳定射流长度L依赖于射流表面电荷密度和局部电场强度,在此基础上建立了其计算公式,即

其中,K为表面电荷密度,x为射流长度与初始射流的内径的比值,E∞为所施加的电场强度,¯ε为射流表面的介电常数;Lei等[54]提出了稳定射流长度与最终纤维半径之间的关系模型,即rf,其中,rf为最终纤维半径,Lsj为稳定射流长度;此外,一些研究利用静电纺丝射流的稳定运动阶段,提出了低压近场静电纺丝技术,通过将接收距离控制在几厘米或几毫米范围内来精准控制纤维的沉积位置,从而制备图案可控的纤维膜[55-56]。

3.2 射流的不稳定运动阶段

射流在经历稳定运动阶段后,在电场力、重力、空气阻力、射流表面张力及其内部黏弹力等作用下,进入不稳定运动阶段,其可决定纤维的直径及最终形态。射流的不稳定运动主要有三种[57]:轴对称不稳定、弯曲不稳定和鞭动不稳定,此外还有喷丝的不稳定性,即劈裂、分叉等现象[58]。射流的不稳定运动是制约静电纺丝发展的一个重要因素,因此,如何抑制射流的不稳定运动得到了不少研究者的关注。

Zuo等[59]发现高导电率的溶液可增加射流的电荷密度,抑制射流的轴对称不稳定性,但会加剧射流的鞭动不稳定性;Kong等[60]发现纺丝电压较低时,射流弯曲不稳定性影响显著,导致射流拉伸不充分且随机沉积,而在电压较高时,射流拉伸较充分且可定向沉积,但易发生劈裂、分叉等现象,如图11所示;本课题组[61]研究了磁场的加入对射流的不稳定运动的影响,发现磁场的加入可抑制射流的不稳定性运动;袁卉华等[62]则通过调节纺丝溶液的黏弹性,实现抑制射流不稳定弯曲摆动,从而使聚合物分子链得到持久牵伸,导致取向和微晶的形成;王文[63]通过模拟研究得出接收距离的减小将导致射流不稳定区域缩小,即鞭动区域减小,但射流无法充分拉伸使得纤维直径增大;Dharmansh等[64]考虑了射流半径、速度、电场和表面电荷密度沿轴向的变化,提出可通过降低纺丝液电导率和表面张力或提高其黏度来抑制轴对称不稳定运动的形成,从而抑制串珠的形成;林灿然等[65]研究发现添加平行辅助电极后,射流的鞭动效应受到平行电场的抑制,纤维发生卷曲的几率减小;Li等[66]引入辅助圆环电极,并研究其电压对射流的影响,发现圆环电极的电压越大,射流的鞭动不稳定性越大。

图11 静电纺丝射流的不稳定性[60]

4 静电纺丝力学模型

静电纺丝的整个过程行为非常复杂,迄今其中某些作用机理都没有被完全解释清楚。这不仅使得静电纺丝技术的理论完善困难重重,同时也阻碍了静电纺丝技术的发展。因此,正确把握静电纺丝中的各种关键因素,建立较为精确完整的力学模型是解决该问题的关键,一直受到各相关领域的关注。

4.1 静电纺丝过程中单相射流的模型建立

静电纺丝过程中,射流的形成主要依赖于电场力的施加,电场的大小决定了纤维最终的形态。Fang等[67]通过实验建立了电压(E)、表面张力(γ)、空气介电常数(ε0)和射流半径(R)之间的数学表达式,即Rutledge等[68]根据实验研究结果建立了振荡射流模型,认为射流的最终直径(r)仅与流速(Q)、电流(I)和表面张力(γ)有关,即r=c(I/Q)−2/3γ1/3(c为常数);Theron等[69]对静电纺丝过程中的纺丝参数进行了实验研究,并根据实验数据建立了一系列的经验公式。然而,这些研究都是基于实验研究获得的经验公式,具有很大的局限性。因此,为了得到较为完善的、具有指导意义的静电纺丝模型,研究者们开始应用力学方法对静电纺丝过程进行全面深入的研究。

Spivak等[70]对静电纺丝稳定射流建立了一个简单的力学模型,即Spivak-Dzenis模型,其动量守恒方程仅考虑了黏性力与电场力的作用;Feng[71]建立了简单的一维非牛顿流体模型,但其对静电纺丝过程中的影响因素考虑不全面;Fridrikh等[72]通过理论研究建立了表面张力(γ)、流速(Q)及电流(I)等纺丝参数对静电纺丝过程影响的模型,即

其中,h为射流末端半径,¯ε为外部介质常数,χ为不稳定波长。此模型可用于预测最终获得的纤维直径,但较为复杂,在实际应用中存在较大困难;He等[73]采用标度率分析方法对电荷守恒方程进行了理论分析,建立了静电纺丝过程中的电流与电压的标度率关系,即(式中,I为通过高聚物射流的电流,E为纺丝电压,α为不同高聚物的待定参数)。张健宗[74]结合质量守恒和动量守恒定律,得到稳定射流段的受力平衡方程,即

式中,p为液体的内部压强,u为流速,ρ为电荷密度,E为施加的电场,τ是黏性力,σ为电荷密度。原波等[75]对静电纺丝纤维拉伸形成过程进行建模,采用表面效应理论建立了微观力学模型,即Eeff=E(1+4ls/D)(Eeff为等效模型,E为电场力,ls表示受力模型表面模量与体模量的比值,D为纤维直径),其可解释纤维拉伸变形中的尺度效应;Zheng等[76]建立了电场力与射流速度之间的模型,即E=−∇V,∇·(ε0εr∇V)=ρv(V为电压,ρ为空间电荷密度,v为射流速度),但其模型只能预测射流的直线速度,对于弯曲部分的速度还需进一步研究;卢锦煜等[77]对带电射流不稳定段进行了力学分析,包括对重力、电场力、库仑力、黏弹性力、表面张力和空气阻力进行分析计算,并在受力分析的基础上建立了三维笛卡尔坐标系下带电射流理想行为的耦合控制方程。

在上述建立的传统静电纺丝力学模型基础上,研究者们还对一些功能性纳米纤维的制备过程进行了理论研究。Rafiei等[78]综合考虑了影响核壳结构纳米纤维质量的有效参数,如射流的直径及流速、电场、核层与壳层溶剂性质等,建立了核壳结构射流的力学模型,并推导了核壳结构射流在任意时间阶段的直径计算公式;本课题组[79]研究了静电纺多孔纳米纤维的孔结构形成原理,发现纺丝过程中溶液挥发吸热引起了静电射流中热不稳定,进而引起相分离,导致纤维多孔结构的形成,并应用了文献[80]中的模型修正方法,考虑溶液挥发吸热的影响,对静电纺丝力学模型进行了改进和修正;此外,本课题组[81]还应用伯努利方程研究了静电纺制备多孔纳米纤维过程中的主射流劈裂生成分射流的现象,发现纤维上的多孔结构会随着劈裂的产生发生变化,劈裂前后纤维上的孔结构变化明显。

4.2 多场耦合作用下单相射流的力学模型

随着静电纺丝技术的发展,出现了在纺丝过程中施加辅助电场、磁场、气流场及热场等影响射流运动的方法,因此建立多场耦合作用下的射流模型是十分必要的。

Ko等[82]通过修改Maxwell方程、受电场影响的热流体的N-S方程和流体本构方程建立了一个较完善的热−电−射流单相流模型,但其模型非常复杂,很难进行实际应用;万玉芹[83]在此基础上,考虑了电、热效应的影响,对Spivak-Dzenis模型进行了改进,所构建的一维带电射流微元体的受力主要包括黏性阻力、重力、电场力、极化力及温度梯度力,从而得到了一个改进的一维静电纺丝模型;吴玥[84]对在静电纺丝过程中引入磁场的纺丝方法进行了研究,通过对射流的受力分析,发现磁场的引入使射流的摆动幅度得到控制,并推导出了引入磁场前后的射流摆动与轴向距离之间的关系。本课题组[28]在上述模型的基础上,考虑电场、磁场、振动力场和流场耦合的作用,建立了一个较为精确完整的多场耦合作用下的静电纺丝模型,如下所示:

(1)Maxwell方程组

其中,qe是电荷量,E是电场强度,J是电流,B是磁感应强度,H是磁场强度,D是原子位移矢量,c是真空中的光速。

(2)连续方程

其中,ρ是射流的密度,u是射流速度。

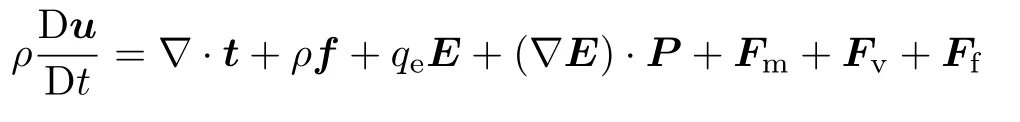

(3)动量方程

其中,t是应力张量,f是体积力,P是极化度,Fm为磁场作用力,Fv为振动力场作用力,Ff为气流流场作用力。

(4)能量方程

其中,cp为定压比热容,Qh是源项,q是热量,M为磁化强度,Qf是空气摩擦阻力产生的能量损失。

Deshawar等[85]研究了熔体静电纺丝过程中温度(T)对纺丝过程的影响,特别是其对流体黏度(η)的影响,并建立了热能守恒方程及黏度表达式,即

其中,PeT为Thermal P´eclet数,Na为Nahme-Griffith数,BiL为Biot数,T∞为环境温度,Ea为无量纲的活化能。其他参数具体含义可详见参考文献,下同。

4.3 多场耦合作用下的多相射流力学模型

在上述静电纺模型的研究中,都只对单相射流进行了研究,难以准确描述静电纺过程中射流的运动轨迹,因此建立一个完善的多场耦合作用下的多相流模型对于理解和掌握静电纺丝技术是十分必要的。本课题组[86]在已建立多场耦合作用下的单相射流模型的基础上,考虑不溶于溶液的颗粒的分散与溶剂的挥发,建立了多相流模型,此模型采用流体体积函数法来确定自由表面,即∂(αqρq)/∂t+∇·(αqρuq)=采用离散相法获得离散相(颗粒)的运动轨迹,即

其中,uq和αq分别是第q相的速度矢量和体积分数,p和q是相指数,˙mpq(˙mqp)是从第p(q)相到第q(p)相的传输质量,µ为流体黏度,dp为颗粒直径,CD为阻力系数,Re为相对雷诺数,u为流体相速度,up为颗粒的速度,ρ为流体的密度,ρp为颗粒的密度,F为附加力(梯度压力、温度,参考系的转动力等)。

在此基础上,本课题组[81]根据文献[87]中提出的湍流纤维悬浮模型建立了改进的颗粒悬浮模型,并用于研究静电纺纳米悬浮体过程中的力学机制。此模型如下所示

其中,ρp为粒子的密度,∅为粒子的体积分数,¯up为粒子相的平均速度,τp为颗粒对流体应力的贡献,˙γ为剪切速率,Q为张量参数。

静电纺丝过程是非常复杂的,要想对其复杂流动的详细多尺度结构进行研究,需要在已建立的模型基础上,对静电纺丝过程进行数值模拟研究。

4.4 电场作用下的纺丝过程的数值模拟

Reznik等[88]对静电纺丝过程中的液滴形状变化进行了数值模拟研究;王文[63]使用Comsol Multiphysics(CM)软件对单针头静电纺丝过程中电场强度分布进行了数值模拟,并研究了电压大小、针管长度、直径、接收距离对其的影响;Rafiei等[78]使用FeniCS软件模拟了核壳结构纳米纤维在电场作用下的直径变化,并与相同纺丝条件下的实验结果进行了对比;Hashemi等[89]提出了在均匀外加电场和稳定的锥射流模式下的牛顿流体行为的数值模型,并对初始射流进行了建模与仿真;Jin等[90]采用有限元法对静电纺纳米纤维纱线过程中的电场分布进行了模拟,并研究了电场分布和电场强度对获得的纳米纤维表面形貌、机械性能、热性能和吸水性能的影响;李想[51]通过CM软件模拟喷嘴附近和外部的电场研究了不同喷嘴结构对纤维的影响,发现喷嘴出口处的电场主要影响纤维分子链的拉伸与取向,而鞭动部分的电场主要影响纤维直径的拉伸;Liu等[91]采用Maxwell 2D软件数值研究了电压大小对单针纺丝射流数量的影响,如图12所示,其数值模拟结果与实验结果相符,发现在低电压下仅在泰勒锥的尖端产生一个射流,而随着电压值增大超过临界值后,针管边缘将产生多个射流;Zhu等[92]采用CM软件数值研究了梯形阵列下针尖尺寸和介质材料对纺丝过程中电场分布的影响,实现了高密度布置多针头时电场分布的均匀性;本课题组[93]则使用Maxwell 3D软件数值研究了自由液面静电纺丝过程中球切面储液装置的半径大小对其电场分布的影响,并应用曲面响应法确定了储液装置的最优纺丝半径。

4.5 多场耦合作用下的纺丝过程的数值模拟

对于在静电纺丝过程中施加外场来提高纺丝效果以及获得有序纳米纤维的纺丝方法,研究者们也对其开展了数值模拟研究,大多数研究集中在静电纺丝过程中引入辅助电极的方法上。Deitzel等[16]对于制备取向纳米纤维的纺丝方法进行了数值研究,该方法在针头与接收板间附加金属导电圆环,研究发现导电圆环使射流的鞭动现象减弱;Liu等[94]采用ANSYS软件模拟计算了纺丝装置周围的电场强度,研究了接地的细长状辅助电极的位置、长度和直径对纳米纤维质量和产量的影响,模拟结果显示辅助电极的引入提高了纺丝电场强度;Wu等[95]采用CM软件研究了施加电压大小与针头处放置垂直或平行的接地辅助电极对电场强度的影响,发现电压越高电场强度越大,且平行位置的辅助电极可较好地增加针头处的电场强度;Li等[66]应用Maxwell 3D软件数值模拟了纺丝过程中有无辅助圆环电极时的电场分布,如图13,结果显示辅助电极的添加使得电场聚焦于射流运动区域。

图13 添加辅助圆环电极前(a)和(c)后(b)和(d)电场分布[66]

Campatelli等[96]采用有限元法模拟多针头静电纺丝过程,分析了电压大小以及针头与接收装置和辅助电极的距离对射流的发散角度、射流长度的影响;Chen等[97]为解决多针静电纺丝针头处电场不均匀性,提出了一种平行辅助电极来增强多针头上的电场,并采用CM软件对改进的纺丝装置进行了电场的数值模拟与分析,从而设计了均匀电场;王巍等[98]应用CM软件研究了无针式静电纺丝装置的喷头形状及其附加的平行片状辅助电极对纺丝过程中电场分布的影响,发现喷头为圆柱体时电场强度最大值出现在两端,附加助电极后,圆柱体两端的电场强度减弱,而对于阶梯状喷头,辅助电极的加入可以明显改变中间区域的电场分布。

此外,研究者们还对附加其他外场(如磁场和气流场)的静电纺丝方法进行了数值研究。本课题组[99]分别在无磁场和有磁场的情况下,应用MATLAB软件对已建立的单相流模型进行了初步的数值计算,结果表明磁场对喷射流的不稳定性具有明显的控制作用;Liu等[100]采用有限元法数值模拟了具有不同形状的气体通道的气泡静电纺丝装置的纺丝过程,计算结果表明从泰勒锥形状的气体通道出来的气流对泰勒锥的产生和纳米纤维的形成有促进作用;Kwon等[101]采用CM软件数值模拟了气流辅助多喷嘴熔体静电纺丝过程,研究了多喷嘴阵列(喷嘴数量和喷嘴间的距离)及外加电压对电场分布的影响,结果表明电场强度随喷嘴数量和喷嘴之间的距离的增加而减小,随外加电压的增加而增加。

4.6 多场耦合作用下多相流的纺丝数值模拟

上述数值研究均只对单相射流进行了研究,而缺少对于含有气泡或颗粒的多相射流的数值研究。Lee等[102]采用CM软件模拟了两种聚合物溶液在同轴静电纺丝喷嘴中的流体行为,并研究了同轴静电纺丝过程中两相射流的稳定状态;Saja等[103]采用CM软件数值研究了静电纺丝过程中两相流(纳米硅与聚丙烯腈溶液)中的硅颗粒分布,其实验结果与模拟结果一致,表明较大的硅颗粒迁移速度较快且具有较高的惯性力,使其迁移至射流外层,且颗粒的迁移速度随着粒子的尺寸减小而减小;Yousefi[104]应用Kelvin-Voigt模型数值模拟了含有间隔颗粒的静电纺丝射流,对射流的运动轨迹进行了预测,并研究了间隔颗粒的存在对纳米纤维复合结构的厚度与孔隙的影响;而本课题组[105]则在已建立的多场耦合作用下的两相流模型的基础上对纺丝过程中射流的运动轨迹进行了数值模拟,其数值结果与实验结果相一致,表明该方法可用来预测此射流流动;本课题组[106]还对静电纺丝过程中含有Fe3O4纳米颗粒的固液两相流进行了数值模拟,模拟结果与实验数据吻合较好,表明加入Fe3O4纳米颗粒后,纺丝溶液的导电性提高,射流速度增加,纳米纤维直径减小;此外,本课题组[107]对单气泡静电纺丝过程中的射流进行了数值模拟,并与通过摄像仪获得的射流形态进行了比较,如图14所示。

图14 气泡静电纺丝过程数值模拟结果与试验结果

5 展望

目前关于静电纺丝技术的装置、工艺和机理等各方面的研究越来越多,尤其近十年来发展十分迅速,但使其商业化却困难重重,问题的关键就在于缺少完善的力学模型和符合实际的数值研究,这严重影响了静电纺丝的规模化生产及其设备的开发。随着对静电纺丝理论研究的逐步深入,许多已建立的模型和进行的数值模拟不是限制条件过多(如不等压、等温和简单流变模型等),就是借助于简化的实验模型,大多都无法指导实际生产。因此,本文认为静电纺丝未来的发展主要在两个方面:(1)建立完善的静电纺丝力学模型,发展可指导实际生产的数值研究方法,为实现纳米纤维的批量制备提供充分的理论依据;(2)设计和制造新型静电纺丝设备,实现纳米纤维的规模化生产及其商业化应用。