奥氏体-铁素体双相不锈钢晶间腐蚀试验方法

2021-08-30罗先甫张文利翟智梁张恒坤查小琴刘晓勇

罗先甫,张文利,翟智梁,张恒坤,查小琴,刘晓勇

(中国船舶重工集团公司第七二五研究所,洛阳 471023)

奥氏体-铁素体双相不锈钢强度高、耐蚀性优良,广泛应用于各工业领域[1-2],但其在使用过程中仍可能会发生晶间腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀现象,严重影响装备的安全服役[3-4]。其中,晶间腐蚀是指腐蚀主要发生在金属材料的晶粒间界区上,沿着晶界发展,晶界区的溶解速度远大于晶粒区的溶解速度,从宏观上看,材料没有发生明显变化,但材料强度大幅下降,危害巨大,因而受到广泛关注。

奥氏体-铁素体双相不锈钢同时存在α/α晶界、γ/γ晶界和α/γ相界这3种界面,其在受热或焊接条件下各界面会析出σ相、χ相、R相、碳化物及氮化物等有害第二相[5-7]。与奥氏体不锈钢相比,奥氏体-铁素体不锈钢的晶间腐蚀机理研究相对滞后,但学者普遍认为,双相不锈钢晶间腐蚀的诱发也符合“贫铬理论”,只是富铬相沉积和贫化区形成的具体机制有所不同,贫铬区的形成主要归因于富铬相在α/α晶界、γ/γ晶界和α/γ相界及其周边区域的沉积,包含富铬相析出造成的贫铬和相转变造成的贫铬等。周勇等[8]认为双相钢的贫铬原因以σ相、χ相和氮化物的析出为主,Cr23C6的影响并不显著;黄嘉琥[9]认为,虽然Cr2N的析出也会产生贫铬,但氮元素的溶解度比碳元素的大得多,产生贫铬区的作用比碳元素的低得多。另外,氮元素能促进不锈钢钝化膜中铬元素的富集,提高钝化能力,因而,主要对耐晶间腐蚀性能起提高作用[9]。此外,由于在部分发生了晶间腐蚀的双相钢中未观察到贫铬区,不能采用“晶界贫铬理论”解释,由此提出了晶界的选择性腐蚀理论[10],即当晶界上析出了σ相(Fe-Cr化合物),或者有杂质偏析(磷、硅)时,其在强氧化性介质中会发生选择性溶解,进而产生晶间腐蚀。不论遵从哪种晶间腐蚀理论,准确表征奥氏体-铁素体双相钢的晶间腐蚀敏感性显得尤为重要。

目前,试验室采用的双相钢晶间腐蚀试验方法从原理上分,主要包括化学浸泡法和电化学试验法。笔者主要对奥氏体-铁素体的晶间腐蚀试验方法进行概述,同时提出了试验过程中需要注意的问题,为腐蚀测试工作者提供参考。

1 化学浸泡法

化学浸泡晶间腐蚀试验方法,就是将试样浸泡于特定条件的溶液中保持一定的时间,通过检验试验前后试样发生的变化来表征材料的晶间腐蚀敏感性。评价指标一般有3种:①是腐蚀速率,通过试验前后试样的质量变化和暴露面积来进行计算;②腐蚀深度,对试样截面进行磨制抛光,采用金相显微镜检查试样表面的晶间腐蚀深度;③弯曲形貌,对试样进行弯曲,观察弯曲部位外表面形貌。通常供需双方会确定具体的合格指标,如平均腐蚀速率需小于0.6 mm·a(年)-1、晶间腐蚀深度小于10 μm或弯曲后未产生晶间腐蚀裂纹等。

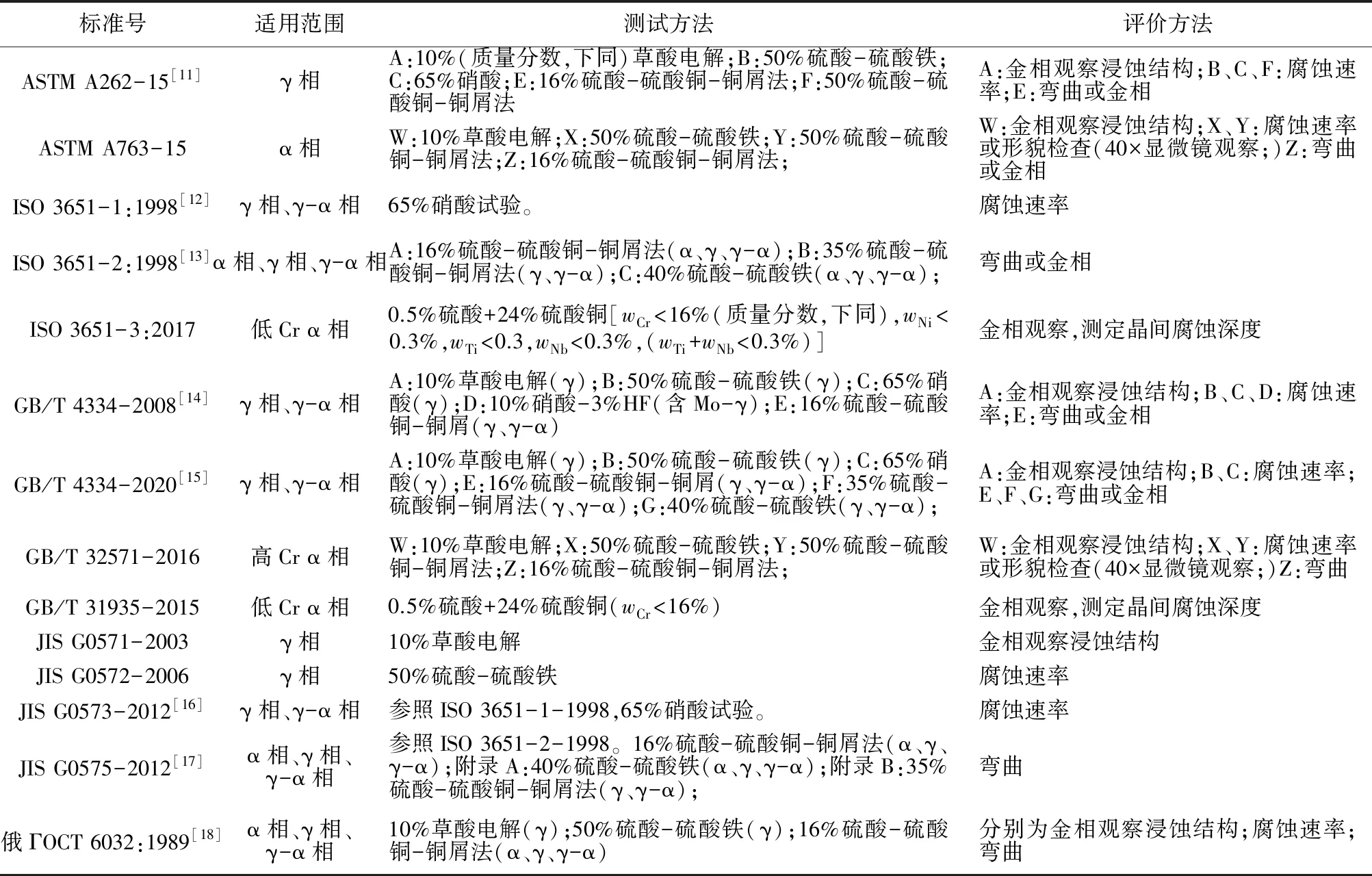

表1列出了主要工业国家的不锈钢晶间腐蚀试验标准(针对镍基合金的标准此处不提及)。现行GB/T 4334-2008已于近期更新为GB/T 4334-2020,GB/T 4334-2020在GB/T 4334-2008的基础上,废除了D法,修改采用ISO 3651-1和ISO 3651-2标准,将于2020-11-1正式实施,由于标准内容变化较大,将两项标准均列入表1中。由表1可见,针对奥氏体-铁素体双相不锈钢,可参照4种方法,具体为16%(质量分数,下同)硫酸-硫酸铜-铜屑法(ISO、俄标、JIS标准和国标,弯曲评价)、35%硫酸-硫酸铜-铜屑法(ISO,弯曲评价)、40%硫酸-硫酸铁法(ISO,弯曲评价)和硝酸法(ISO 和JIS标准,腐蚀速率评价),参照不同标准采用的试验方法和评价方法均存在差异。此外,虽没有相关标准显示50%硫酸-硫酸铁法适用于双相钢,但实际上其也经常用于双相钢的晶间腐蚀评价(腐蚀速率评价)。下面,对上述几种化学浸泡晶间腐蚀试验方法进行介绍。

表1 世界主要工业国家不锈钢晶间腐蚀试验标准Tab.1 Intergranular corrosion test standards for stainless steel of main industrial country in the world

1.1 硫酸-硫酸铜-铜屑法

1.1.1 16%硫酸-硫酸铜-铜屑法

目前,对于奥氏体-铁素体双相不锈钢,供需双方倾向于采用16%硫酸-硫酸铜-铜屑法进行验收,主要得益于此方法测试时间短、弯曲后现象明显。具体试验过程是将试样在该溶液中煮沸15~20 h后进行弯曲,检测试样是否产生晶间腐蚀裂纹以判定材料是否具有晶间腐蚀敏感性。针对奥氏体-铁素体双相不锈钢,此方法存在以下3个方面的不足。

(1)试验溶液温和(较之于其他热酸试验),难于准确表征双相钢的晶间腐蚀敏感性。这种溶液的腐蚀电位是0.1 V(SCE),主要检测与碳化物(Cr23C6)析出相关的晶间腐蚀[11],而晶界上析出的碳化物通常达不到产生晶间腐蚀的程度。因此,对于碳质量分数小于0.03%的超低碳不锈钢以及含钛元素或铌元素的稳定化不锈钢需进行650~700 ℃(0.5~2 h)的敏化处理[11,13-14],使碳化物析出,以检测其在较为敏感条件下的晶间腐蚀性能,得到更为严苛的试验结果。双相钢实际碳含量通常小于0.03%(质量分数),由于γ相中含碳量较高,α相中含铬量较高,敏化过程中易沿α/γ相界析出(Cr,Fe)23C6,由于碳含量本身较低,碳化物的析出很少,甚至不能分布到所有相界上,部分晶界上不一定存在碳化物,其危害性远小于晶界碳化物的析出对奥氏体不锈钢的危害,难以准确表征其晶间腐蚀敏感性。

(2)难于分辨弯曲产生的裂纹。650~700 ℃敏化温度在双相钢中σ相的析出温度范围内,进行该温度下的敏化处理易于在晶界、相界等区域析出σ相,σ相作为硬脆相,对材料的塑、韧性产生不利影响[7],加之双相不锈钢塑性较奥氏体不锈钢差,导致晶间腐蚀试验后弯曲裂纹产生的原因更加多样。此外,对于正常相比例的双相钢,其α/α晶界、γ/γ晶界和α/γ相界均不可能单独呈连续网状,任何一种相界产生的晶间腐蚀均会被其他相界阻断而不能连续发展,产生的晶间腐蚀深度很浅,因而其弯曲后产生的裂纹形貌与奥氏体不锈钢不同,也很难出现标准中可参照的典型晶间腐蚀形貌,难于分辨裂纹产生是否由晶间腐蚀所致。另外,弯曲结果是有或无晶间腐蚀,难以表征不同钢种晶间腐蚀程度的大小,这也是弯曲法的缺点之一。

(3)金相观察难以分辨晶间腐蚀裂纹。由于难以分辨试样产生的裂纹是否由晶间腐蚀所致,需要对产生裂纹的试样进行金相分析。其中ASTM A265-2015要求对弯曲部位进行分析,由于裂纹不成网状,无法判断单个裂纹是否沿晶,通常需要浸蚀后观察,但双相钢α/γ相界易于浸蚀但α/α晶界、γ/γ晶界晶界难以浸蚀,较难判断裂纹是否沿晶[11];GB/T 4334-2008及GB/T 4344-2020要求对非弯曲部位进行分析,观察表面晶间腐蚀深度,但由于双相钢通常腐蚀太浅,没有弯曲对晶间腐蚀的显现作用,更不好分辨[14]。

对笔者所在测试中心近年双相钢的16%硫酸-硫酸铜-铜屑法试验结果统计后发现,双相钢试样弯曲后要么未产生裂纹,要么产生非晶间腐蚀所致裂纹(局限于常见的2205、2507等中高耐蚀性的双相钢)。一般而言,晶界铬的质量分数低于10%~12%时[9-10],其钝化性能与晶粒本体有很大差异,在16%硫酸-硫酸铜-铜屑法溶液中会产生晶间腐蚀,如果基体铬含量高,那么最终的贫铬区铬含量也高,很有可能在敏化之后产生的贫铬区的铬质量分数仍在12%以上,该溶液检测不出材料的晶间腐蚀敏感性。对照ISO 3651-2:1988[13]附录,不难发现,此法对于检测高铬含量双相钢(铬质量分数大于20%)的晶间腐蚀敏感性具有一定的局限性。此外,为了降低材料因塑性较差产生裂纹的概率,建议在选取弯曲压头时,增大压头直径与试样厚度的比值,同时还需保证试样表面粗糙度达到0.8 μm或者更佳[19]。

1.1.2 35%硫酸-硫酸铜-铜屑法

提高硫酸-硫酸铜溶液的腐蚀性能措施在于提高硫酸浓度或延长试验时间,于是ISO 3651-2:1998[13]中提出了35%硫酸-硫酸铜-铜屑法,试验时间与16%硫酸-硫酸铜-铜屑法一致,结果评定也采用弯曲法,但是硫酸浓度大幅提高。由于溶液中仍含有铜屑,因此,溶液的腐蚀电位并未发生变化,腐蚀性能的提升主要归因于硫酸浓度的增加。ISO 3651-2附录中规定16%硫酸-硫酸铜-铜屑法适用于铬质量分数大于16%、钼质量分数小于3%的双相钢,而35%硫酸-硫酸铜-铜屑法适用于铬质量分数大于20%、钼质量分数大于2%的双相钢,二者适用范围有所交叉,经过对比可以这样理解,对于高铬、钼含量的耐蚀双相钢(铬质量分数大于20%),推荐采用腐蚀性更强的35%硫酸-硫酸铜-铜屑法,此法的提出很好地弥补了16%硫酸-硫酸铜-铜屑法应用于双相钢的局限性。目前,这种方法只有ISO提出,JIS G 0575-2012等同采用,但行业内很少采用此法评价双相钢的晶间腐蚀敏感性。对于试验室常测试的2205、2507等中高耐蚀性的双相钢,较之于16%硫酸-硫酸铜-铜屑法,采用此法更为合适。

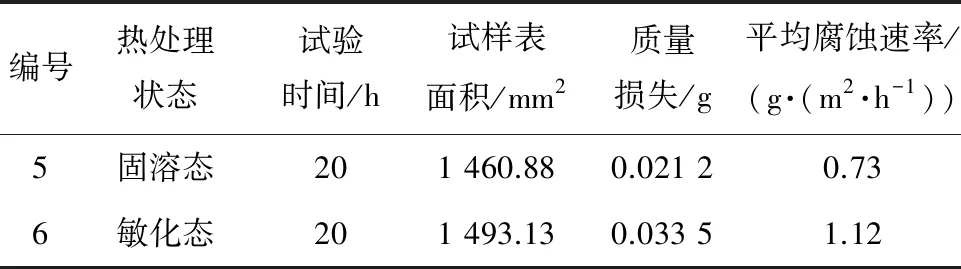

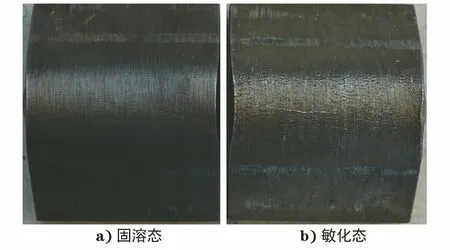

对太钢产交货态(固溶态)和敏化态2205双相不锈钢进行35%硫酸-硫酸铜-铜屑法晶间腐蚀试验。煮沸20 h后采用半径为试样厚度的压头对试样弯曲90°,弯曲后的试样形貌如图1所示,同时还称量了试样腐蚀前、后的质量并计算了腐蚀速率,具体见表2。由图1可见,腐蚀试验后,两件试样均呈现金属光泽,固溶态试样未产生裂纹,而敏化态试样产生裂纹,但这种裂纹并非典型的晶间腐蚀裂纹,面临着与16%硫酸-硫酸铜-铜屑法一样的问题,如不能确定裂纹产生原因,必须进行金相分析。由表2并结合图1分析可知,进行35%硫酸-硫酸铜-铜屑法晶间腐蚀试验后,弯曲后现象明显,而试样的质量损失很小,鉴于这两种热处理状态差别较大而质量损失相差不大,说明采用腐蚀速率评价晶间腐蚀不合适。

此外,针对不锈钢晶间腐蚀试验,还有50%硫酸-硫酸铜-铜屑法[11,14],采用腐蚀速率评价,没有标准显示此方法适用于双相钢,行业内也很少采用此种方法进行测试,故此处不再赘述。

1.2 硫酸-硫酸铁法

1.2.1 50%硫酸-硫酸铁法

对于硫酸-硫酸铁法,供需双方一般参照国标或ASTM标准中的50%硫酸-硫酸铁试验方法(试验时间为120 h),此方法采用均匀腐蚀速率来表征晶间腐蚀敏感性,最大腐蚀速率需供需双方确定。绝对腐蚀速率受硫酸和硫酸铁浓度影响变化较大,不太稳定,较难作为评判指标。因此,通常采用敏化态与交货态(固溶态)试样的平均腐蚀速率比值即相对腐蚀率来表征晶间腐蚀敏感性,确定比值小于约定值(如1.5)则合格,而不考察具体的腐蚀速率。

对于18-8型不锈钢,50%硫酸腐蚀性最强[9],硫酸铁作为缓蚀剂稳定硫酸溶液的电位,此溶液可以表征与碳化物和σ相等金属间化合物析出相关的晶间腐蚀[11]。腐蚀溶液电位约为0.6 V(SCE),高于16%硫酸-硫酸铜-铜屑溶液,晶粒和晶界可能同时处于钝化区或过钝化区,因而易于产生均匀腐蚀现象。同处于过钝化区时,均匀腐蚀会伴随着较大的质量损失,造成硫酸铁的消耗,硫酸铁作为稳定溶液电位的作用,消耗以后如不及时添加,试样会进入活化区,腐蚀程度会进一步加剧。对此,ASTM A262-2015标准中给出了补救措施,当试样的总质量损失超过2 g时(溶液颜色由黄变绿),需添加硫酸铁,且按照试样每损失1 g添加10 g硫酸铁的量进行添加。其可操作性差,首先是何时添加硫酸铁?正常的晶间腐蚀试验结束后,溶液的颜色仍为配制初期通透的棕黄色,如果腐蚀较为严重,溶液颜色会逐渐发生以下变化:棕黄色→颜色加深变暗→浅绿色→深绿色→黑色,溶液颜色发生变化表明材料腐蚀速率加快,但是颜色的界定并不易于统一。其次是添加多少硫酸铁?如果添加硫酸铁是质量损失超过2 g开始加,这很难界定,损失1.9 g时,是否需要添加?加与不加硫酸铁会对试验结果产生较大的影响,尤其对于求比值对比试样。为解决这一问题,可假设试验过程中硫酸铁是均匀消耗的,那么缩短时间定然会降低硫酸铁损耗,为此,笔者所在检测中心通常采用不加硫酸铁而采用缩短试验时间的方式来解决这一问题,事实证明这是一种较好的解决方案。

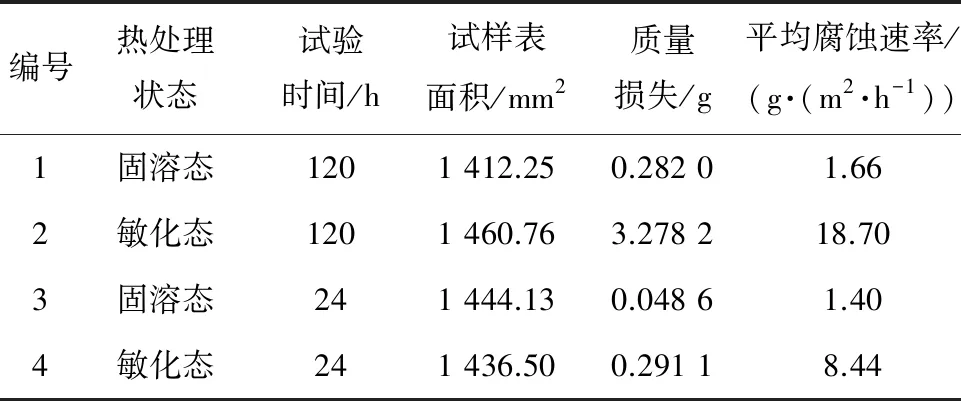

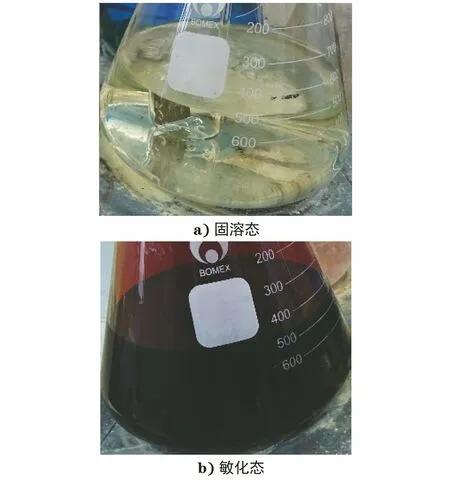

对太钢产交货态(固溶态)和敏化态2205双相不锈钢进行50%硫酸-硫酸铁晶间腐蚀试验的结果见表3,晶间腐蚀试验持续24 h后的溶液状态如图2所示。由表3中1号和3号数据对比可见,当腐蚀速率较小时,试验时间对腐蚀速率的影响不大,表明硫酸铁是均匀消耗的,试验过程中其并未降低到对试验结果产生影响的程度。由2号和4号数据对比可见,当腐蚀速率较大时,试验时间短的试样腐蚀速率小,这说明腐蚀试验后期硫酸铁的消耗显著加快,使试样产生了较为严重的均匀腐蚀,此时采取短时间的晶间腐蚀试验数据更为准确。由图2可见,试验24 h后,固溶态试样的腐蚀溶液仍呈现棕黄色,而敏化态试样的腐蚀溶液颜色加深变暗,继续延长时间势必会造成溶液颜色发生显著变化。

表3 50%硫酸-硫酸铁晶间腐蚀试验结果Tab.3 Intergranular corrosion test results by Fe2(SO4)3-50%H2SO4 solution

图2 沸腾50%硫酸-硫酸铁晶间腐蚀试验持续24 h后的溶液状态Fig.2 Solution state of boiling Fe2(SO4)3-50%H2SO4 solution after intergranular corrosion test 24 h: a)solid solution state;b)sensitized state

1.2.2 40%硫酸-硫酸铁法

ISO中的硫酸-硫酸铁试验中的硫酸质量分数是40%,试验时间与16%硫酸-硫酸铜-铜屑法一致,结果评定方法也为弯曲法。晶间腐蚀结果与由于碳化物、σ相或其他晶间析出相析出产生的沿晶界贫铬区相关[13],由于硫酸浓度下降,腐蚀性下降,其腐蚀溶液电位应该小于50%硫酸-硫酸铁溶液的0.6 V(SCE),使晶粒更易于处于钝化区,减小了晶粒的均匀腐蚀速率,但仍可使贫铬区优先腐蚀。由于试验时间短,不会产生50%硫酸-硫酸铁溶液中需要添加硫酸铁的问题,其腐蚀速率更加稳定,且腐蚀速率会大大减小,在这种情况下适宜弯曲法评价。

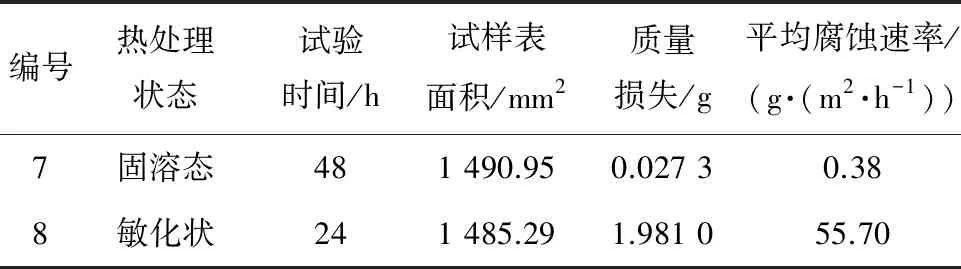

行业内,供需双方较少采用这种方法评价双相钢的晶间腐蚀。对太钢产交货态(固溶态)和敏化态2205双相不锈钢进行40%硫酸-硫酸铁晶间腐蚀试验,煮沸20 h后采用半径为试样厚度的压头对试样弯曲90°,弯曲后的试样形貌见图3,同时还称量了试样腐蚀前后的质量并计算了腐蚀速率,具体见表4。由图3可见,试样均变黑,固溶态试样未产生裂纹,敏化态试样表面呈现龟裂形貌,为奥氏体不锈钢16%硫酸-硫酸铜-铜屑法晶间腐蚀试验中的典型晶间腐蚀形貌[11]。由表4与表3对比发现(5号、6号分别与3号、4号比较,试验时间接近),40%硫酸-硫酸铁溶液中两种状态试样的腐蚀速率均显著下降,固溶态试样的腐蚀速率下降了48%,675 ℃×1 h敏化态试样的腐蚀速率下降87%。可见,相对于50%硫酸-硫酸铁溶液,40%硫酸-硫酸铁溶液相对温和很多,缩小了敏化态与固溶态的差距。由表4、图3与表2、图1对比发现,40%硫酸-硫酸铁溶液中两种状态试样的腐蚀速率明显高于35%硫酸-硫酸铜-铜屑法中的,且试样颜色发生显著变化,说明此法不仅可以采用弯曲法评价,采用腐蚀速率评价也是可行的。

表4 40%硫酸-硫酸铁晶间腐蚀试验结果Tab.4 Intergranular corrosion test results by Fe2(SO4)3-40%H2SO4 solution

图3 2205双相不锈钢40%硫酸-硫酸铁晶间腐蚀试验弯曲后的宏观形貌Fig.3 Macro morphology of 2205 duplex stainless steel after Fe2(SO4)3-40%H2SO4 solution intergranular corrosion test and bending:a)solid solution state;b)sensitized state

1.3 硝酸法

沸腾的65%硝酸晶间腐蚀试验一般需进行5个周期,每周期48 h,或者进行3周期,时间为48+96+96 h,采用平均腐蚀速率评价[12]。沸腾的65%硝酸溶液氧化性强,比上述几种溶液的电位都高[11][0.75~1 V(SCE)],更易使试样处于过钝化状态。溶液可检测的晶间腐蚀包括以下3个方面:一是碳化物的析出;二是含钼钢中的金属间化合物,如σ相;三是晶间杂质相[12]。标准中明确表示一般需要在强氧化性条件下使用的钢种才需进行硝酸试验,含钼钢不推荐采用此种晶间腐蚀方法,除非材料在硝酸条件下服役。

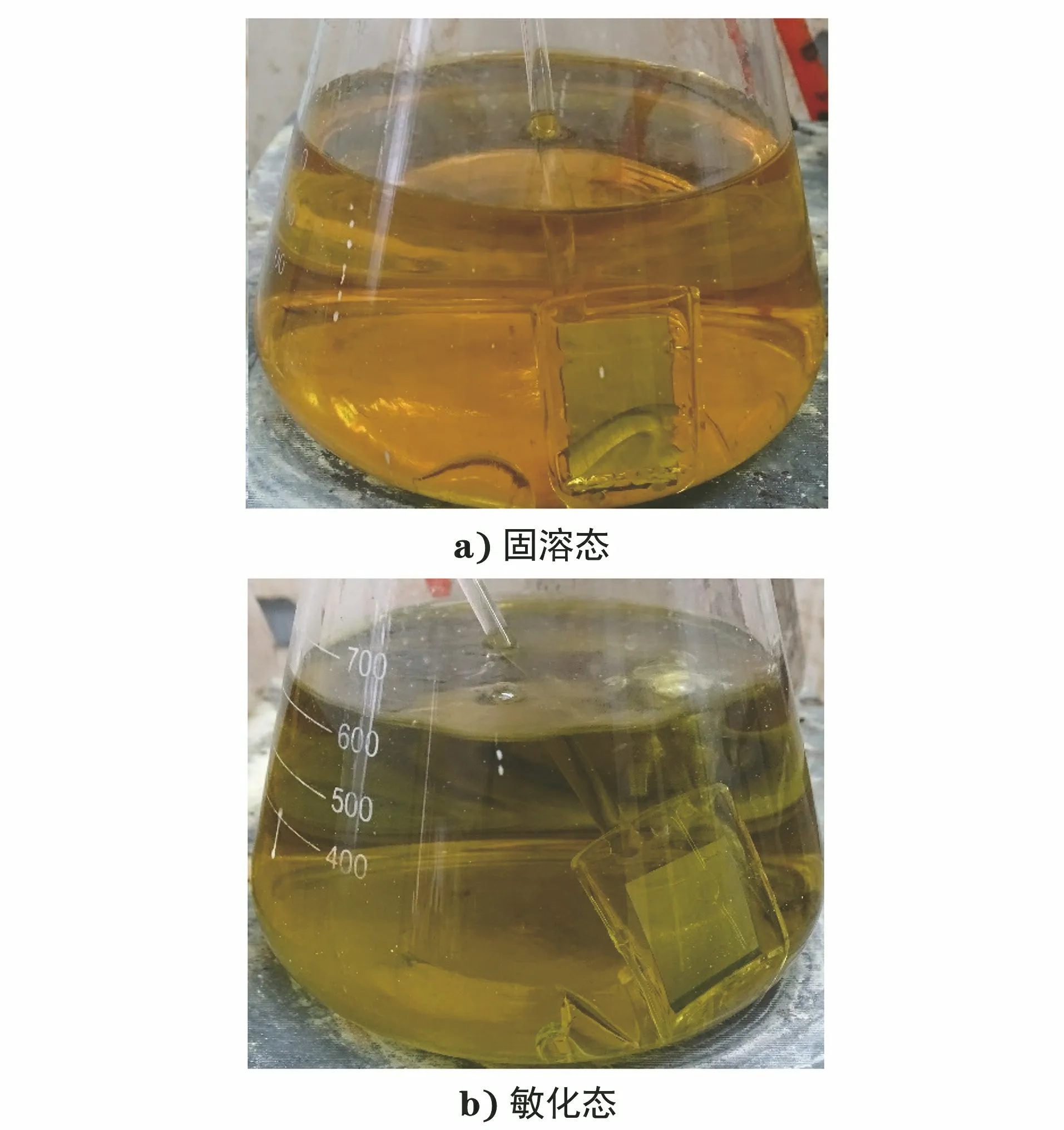

由于双相钢中通常含钼,在敏化条件下极易析出金属间化合物σ相,进行此种晶间腐蚀试验通常会产生较为严重的均匀腐蚀。对交货态(固溶态)和敏化态2205双相不锈钢进行65%沸腾硝酸晶间腐蚀试验,试验24 h后的溶液情况如图4所示。由图4可见,试验持续24 h后,675 ℃×1 h敏化态试样的溶液呈现暗红色,溶液上方还漂浮着棕红色气体,表明硝酸正在大量分解为NO2、NO,试样正在加速氧化,发生严重的均匀腐蚀,未进行一周期(48 h)即停止试验;固溶态试样的溶液正常,继续进行至48 h完成一周期试验。具体的晶间腐蚀结果见表5,由表5可见,敏化态试样的平均腐蚀速率比固溶态试样大两个数量级,表明敏化态试样不适用于进行65%沸腾硝酸试验检测,而固溶态试样的腐蚀速率较小,如果腐蚀速率小于供需双方约定值,则可应用于强氧化环境。

图4 沸腾65%硝酸晶间腐蚀试验持续24 h后的溶液状态Fig.4 Solution state of boiling 65%HNO3 solution after intergranular corrosion test 24 h: a)solid solution state;b)sensitized state

表5 65%硝酸晶间腐蚀试验结果Tab.5 Intergranular corrosion test results by 65%HNO3 solution

2 电化学试验方法

电化学试验方法,简单来说就是利用电化学工作站采集试样腐蚀过程中的电流、电位数据,或者对试样外加电流或电压信号,测定试样在极化条件下的电化学数据,易于揭示材料的腐蚀机理,广泛应用于不锈钢的晶间腐蚀敏感性表征中,包括电解侵蚀法、极化曲线(动电位极化曲线法、恒电位极化曲线法、双环电化学动电位再活化法)、交流阻抗谱和电化学噪声技术等。下面,对上述几种电化学晶间腐蚀试验方法进行介绍。

2.1 电解浸蚀试验方法

由表1可见,各国标准中均包含10%(质量分数,下同)草酸电解方法,但其应用范围均不包含双相钢。草酸电解法通过将样品极化到接近过钝化状态,观察浸蚀结构,判定材料是否需要进行后续的相关试验,是热酸试验的筛选方法,设备只需一直流电源即可,简便快捷。但试验实施过程中也存在一些问题,首先,必须严格控制电流密度和电解时间。电流密度和电解时间影响试样的腐蚀程度,如不固定,相同材料不同尺寸试样的浸蚀结果可能会有差别,影响判断;而不同材料的耐受性存在差异,在相同电流密度和电解时间下也无法进行横向比较。所以通常取1 cm2的表面进行电解,对于焊接接头试样,需同时包含母材、热影响区和焊缝,对于时间的掌握要求更高。其次,草酸电解试验通常是针对奥氏体不锈钢以及高铬铁素体不锈钢,针对双相不锈钢,电流密度和电解时间能否照搬标准还需要进行大量试验来确定。ASTM A923-14方法A是专门针对双相不锈钢的电解方法,溶液为质量分数为28.6%的NaOH(NaOH…H2O=质量40…100),电解参数是1~3 V,时间是5~60 s。

张晓柏等[20]采用草酸电解法表征CHS2209双相钢焊条在不同热处理条件下的晶间腐蚀敏感性,确定熔敷金属在325~825 ℃范围内均存在晶间腐蚀敏感性,且在675 ℃下的敏感性最高。FRANCESCO等[21]也采用草酸电解法对2101双相不锈钢不同敏化条件下的试样进行电解,参数采用6 V恒电压,时间为12~60 s不等,可定性表征试样的晶间腐蚀敏感性。

2.2 极化曲线

极化曲线测量方法一般可分为两类:控制电位连续扫描测定得到的极化曲线称为动电位极化曲线,控制电流连续扫描测定得到的极化曲线称为动电流极化曲线。在测定具有钝化倾向的电极的阳极极化曲线时,由于这种极化曲线具有“电流平台”,一个电流对应多个电位值,通常采用动电位极化曲线测量。恒电位极化法是固定试样电位,按照一定频率采集试样的电流信号,如:每个电位下测试时间为1 800 s或者电流密度超过100 μA·cm-2并持续增大后停止。恒电位极化法的关键是选取典型的恒定电位点,特定的电位能较好地反映试样局部腐蚀的孕育、萌生过程,通常选取动电位极化曲线上的关键位置。

丰涵等[22]采用动电位极化及恒电位极化方法研究022Cr25Ni7Mo4N双相不锈钢选择性腐蚀行为与两相组织的关系,试验溶液为50 ℃的2 mol·L-1H2SO4+0.5 mol·L-1HCl混合溶液,发现试样在活化向钝化转变过程中,存在两个阳极活化峰并对应高低相异的两个电位,在此基础上,选择这两个电位进行48 h 恒电位极化,结果表面两个活化峰分别对应双相钢中γ 相和α 相的溶解过程。蔡文达等[23]采用动电位极化法研究2205双相钢中的选择性腐蚀,试验溶液为2 mol·L-1H2SO4+(0.1~2)mol·L-1HCl溶液,结果表明:双相不锈钢在活化-钝化电位区出现两个明显的阳极电流峰,铁素体相的选择性腐蚀发生在较负的阳极电位峰,而奥氏体则在较正的阳极电位峰发生选择性腐蚀。

研究者测定304不锈钢不同状态的阳极极化曲线,发现曲线具有明显的“活化-钝化-过钝化”三阶段特征,且维钝电流及钝化的峰值电流由于敏化而增大,这种阳极峰代表活态-钝态的过渡,提出用过渡的幅度(峰值下的面积)作为敏化的指标。此外,也有将钝化样品向低电位方向扫描,通过观察活化态而测量阳极电流的方法,即为电化学动电位再活化法,目前已经标准化,具体将在2.3中进行详述。

2.3 双环电化学动电位再活化法(DL-EPR法)

电化学动电位再活化法分为单环和双环电化学动电位再活化法(Double-Loop Electrochemical Potentiokinetic Reactivation,简称DL-EPR),其中单环法对试样表面质量要求较高,双环法应用更加广泛,能快速、无损、定量地用于检测金属材料的晶间腐蚀敏感性。近年来,相关测试标准相继出台,包括JIS G0580:2003、ISO 12732:2006[24]、ASTM G108-94(re2015)和GB/T 29088-2012[25]等。其中,JIS标准仅适用于奥氏体不锈钢,ASTM标准范围更窄,仅适用于304型的奥氏体不锈钢。国标等同采用ISO,均适用于不锈钢和镍基合金,不锈钢中包含奥氏体-铁素体双相不锈钢。DL-EPR试验通常采用三电极体系在电化学工作站上进行。试验过程如下:首先,测定试样在该腐蚀溶液中的开路电位Eocp,然后以一定的速率由Eocp扫至钝化电位(如400 mV),而后以相同速率回扫至Eocp,通过测定活化电流Ia和再活化电流Ir,以其比值(即再活化率)Ra=Ir/Ia作为衡量晶间腐蚀敏感性的参量。标准中规定试验溶液为硫酸+硫氰化钾,对于304型不锈钢通常采用0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN溶液,试验温度为25 ℃,扫描速率为6 V·h-1[25]。需要指出的是KSCN溶液有毒且对环境有害,实际使用过程中通常需要寻求新的去极化剂。研究者们[26-33]对检测方法的优化条件做了不少工作,主要是针对电解液中的去极化剂进行研究,在溶液中添加去极化剂如KSCN[26-28]、NaCl[28]、CH3CSNH2和HCl[29-33]等。

何燕等[26]采用DL-EPR法研究时效温度对节镍双相不锈钢S32101晶间腐蚀行为影响,试验介质为室温的0.05 mol·L-1H2SO4+0.05 mol·L-1KSCN的混合溶液。结果表明,随着时效温度从300 ℃升高,耐蚀性呈现下降趋势,温度达700 ℃时耐蚀性最差,最终几乎整个铁素体相被腐蚀,腐蚀的机理是铁素体相的选择性溶解。LV等[27]研究2205双相不锈钢在675 ℃时效不同时间的晶间腐蚀敏感性,试验介质为0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN的混合溶液,扫描速率为1 mV·s-1。结果表明,随着时效时间由3 h到15 h,材料的奥氏体含量逐渐增加,铁素体含量逐渐降低,析出相由时效初期的细小的M23C6逐渐转变为较大的σ相,晶间腐蚀敏感性逐渐增强,未出现铬扩散补充到贫铬区显示自愈合现象。JEON等[28]采用DL-EPR法研究一种超级双相钢在850 ℃时效初期的析出相形成及其对晶间腐蚀的影响,试验介质为30 ℃的2 mol·L-1H2SO4+0.01 mol·L-1KSCN+0.5 mol·L-1NaCl的混合溶液,扫描速率为1 mV·s-1。结果表明,(铬、锰、铝)氧化物和(铬、猛、铝、铁)氧化夹杂物作为χ相的形核点,易在铁素体-奥氏体相界和铁素体-铁素体晶界析出,由于χ相与铁素体相界易形成贫(铬、钼、钨)区,增加了合金的晶间腐蚀敏感性。王永霞[29]等采用DL-EPR法研究0Cr32Ni7Mo3N双相不锈钢在3种固溶温度下的耐晶间腐蚀性能,试验介质为25 ℃的2 mol·L-1H2SO4+1 mol·L-1HCl溶液。结果表明:随着固溶温度由1 180 ℃升高至1 220 ℃,材料的再活化率Ra由14.29%下降至5.45%,抗晶间腐蚀性能逐渐提高。王钦娟[30]等采用DL-EPR法对铸造SAF2906 超级双相不锈钢耐晶间腐蚀性能进行评价,得到的最优测试条件为:试验溶液为30 ℃的1.0 mol·L-1HCl+2.0 mol·L-1H2SO4溶液,扫描速率为1 mV·s-1。ABRA-ARZOLA等[31]采用DL-EPR法研究2205双相不锈钢晶间腐蚀行为,试验介质为2 mol·L-1H2SO4+1 mol·L-1HCl 溶液,结果表明,在850 ℃时效条件下,随着时效时间的延长,σ相析出逐渐增多,增加了铁素体相的晶间腐蚀和均匀腐蚀速率,使铁素体相的耐蚀性降低。HONG等[32]采用DL-EPR法研究不同时效状态下UNS S32750双相不锈钢的晶间腐蚀敏感性,结果表明在900 ℃时效条件下,在10 min~4 h范围内,晶间腐蚀敏感性逐渐升高,而后随着时效时间的延长,由于初始奥氏体内的铬、钼相二次奥氏体扩散,材料的再活化率轻微下降。得到的最佳试验参数如下:30 ℃的1.5 mol·L-1HCl+2.0 mol·L-1H2SO4溶液,扫描速率为1.5 mV·s-1。ZHANG等[33]采用DL-EPR法研究UNS S31803双相钢多道焊后的耐晶间腐蚀敏感性,溶液介质1.5 mol·L-1HCl+2.0 mol·L-1H2SO4,扫描速率为1.66 mV·s-1,结果表明焊接过程中氮化铬和二次奥氏体的生成使材料抗晶间腐蚀性能下降。综合以上研究者的测试参数发现,针对双相钢,HCl是替代KSCN的常用去极化剂。

2.4 电化学阻抗谱

电化学阻抗谱(Electrochemical Impedance Spectroscopy,简称EIS)是一种研究电极反应动力学以及电极界面现象的重要化学方法[34]。原理是给电化学系统施加一个频率不同的小振幅的交流信号,测量交流信号电压与电流的比值(此比值即为系统的阻抗)随正弦波频率ω的变化,或者是阻抗的相位角随ω的变化,进而分析电极过程动力学、双电层和扩散等,可研究电极材料、电解质以及腐蚀防护等机理。扰动不会引起系统内部结构发生变化,当扰动停止后,系统能够恢复到原先的状态。

在不锈钢晶间腐蚀研究中,EIS一般与DL-EPR法等其他电化学方法同时使用且溶液环境通常相同[35-37],通过测定开路电位或其他极化电位下的交流阻抗谱并绘制相应的等效电路,可研究晶间腐蚀过程及机理,是DL-EPR法研究材料晶间腐蚀性能的补充。难点在于,通常一个阻抗图谱对应着一个等效电路,而等效电路主要是由一系列的复阻抗元件的串联或者并联的组合构成,每条曲线都需要解析具体的电路原件参数值。在一般的腐蚀性能研究中,EIS试验一般在NaCl溶液中且在开路电位下进行[28],主要显示材料总的抗腐蚀性能差异,包括晶间腐蚀、缝隙腐蚀、点腐蚀等。

2.5 电化学噪声技术

电化学噪声(Electrochemical Noise,简称EN)是指电化学动力系统演化过程中,其电学状态参量(如:电极电位、外测电流等)的随机非平衡波动现象。电化学噪声技术是一种原位无损的监测技术,在测量过程中无须对被测电极施加可能改变电极腐蚀过程的外界扰动,也无须建立被测体系的电极过程模型,检测设备简单。EN技术的难点在于数据的解析,分析方法包括频域分析和时域分析。常见的频域分析时的时频转换技术有快速傅立叶变换(Fast Fourier Transform,FFT)、最大熵值法(Maximum Entropy Method,MEM)、小波变换(Wavelets Transform,WT)等,在电化学噪声时域分析中,标准偏差、噪声电阻等是最常用的几个基本概念,也是评价腐蚀类型与腐蚀速率大小的依据。

张盈盈等[38]采用EN技术评价316L不锈钢的晶间腐蚀敏感性,试验溶液为0.5 mol·L-1H2SO4+0.01 mol·L-1KSCN,与DL-EPR方法一致。试验结果表明,电流噪声与晶间腐蚀敏感性有关,电流噪声波动越大,晶间腐蚀敏感性越强,利用电流标准偏差可定量计算晶间腐蚀敏感性。张丽华[39]研究了2101双相不锈钢在0.1%(质量分数,下同)NaOH、5%H2SO4和6%FeCl3等3种溶液中的电化学噪声谱,在3种溶液中电位噪声的曲线的斜率显示了在这3种溶液中不同的腐蚀类型,在3种溶液中电流噪声的曲线的斜率及噪声电阻则预示着2101双相不锈钢在3种溶液的腐蚀速率,并与极化电阻和电荷传递电阻呈现了极好的一致性。

3 结束语

随着奥氏体-铁素体双相不锈钢应用越来越广泛,晶间腐蚀性能检测也越来越受到重视,供需双方需进行相关试验以获取第三方的材料检测合格证书,为材料的使用单位提供第一手数据,这是工业应用之前的必备工序,也是材料性能提升的必经之路。

用户最关心的仍是化学浸泡晶间腐蚀试验得到的基础数据。晶间腐蚀检验方法的选择应从合金牌号与应用介质两方面考虑。如果高铬含量双相钢工程应用介质的腐蚀性较强,则不宜采用16%硫酸-硫酸铜-铜屑法,应采用腐蚀性更强的方法检验,如35%硫酸-硫酸铜-铜屑法和40%硫酸-硫酸铁法,其中前者以弯曲评价为宜,后者则可考虑弯曲和腐蚀速率综合评价;如果高铬含量双相钢工程应用介质的腐蚀性不强,即使使用很多年也不会产生晶间腐蚀失效,则采用16%硫酸-硫酸铜-铜屑法也是合适的;如果高铬含量双相钢工程应用介质的腐蚀性很强,则需采用65%硝酸法。需要指出的是,化学浸泡方法得到的试验结果比较简单,弯曲评价是一种定性结果,腐蚀速率评价也只仅有在当前腐蚀溶液中的腐蚀速率数据,较难结揭示材料腐蚀机理,很难与实际失效情况完全一致。

在现场腐蚀检测和腐蚀机理研究方面,均以电化学研究方法为主。现场检测采用电化学方法主要得益于其简单、快速的优点,使其在现代的材料腐蚀监、检测中扮演了举足轻重的作用。腐蚀机理研究采用电化学方法则得益于其本身就是原理方法,晶间腐蚀是一种电化学腐蚀,获取的电位、电流密度及阻抗等参数可直接揭示材料腐蚀热力学和动力学过程。目前已标准化的不锈钢电化学晶间腐蚀试验方法是DL-EPR方法,但不同成分合金的最佳试验参数需进行试验确定,EIS法与其配合使用可研究材料的晶间腐蚀过程,EN技术虽能真正实现现场无损检测,将是今后一段时期发展的方向,但其数据解析复杂,受外界干扰较大,结果不太稳定,通常也需与DL-EPR法结合使用,以寻求数据分析的准确性。此外,模拟仿真技术在材料的腐蚀监、检测中也越来越受到重视,目前虽少见应用实例,相信在不久的将来,其将代替一部分常规的化学浸泡晶间腐蚀试验,成为“合金设计-腐蚀性能设计”的重要工具。